双C型定子横向磁通永磁电机的优化设计

刘福贵,李宁宁,杨乾坤,罗 丹

(河北工业大学 电气工程学院,天津 300130)

0 引 言

对于传统结构的永磁电机,定子齿槽与电机绕组在同一截面,几何尺寸相互制约,因此电机转矩很难从根本上提高。横向磁通永磁电机(以下简称TFPMM)的提出有效地解决了上述问题,该电机的磁路呈三维分布,其电枢绕组和主磁通在结构上是完全解耦的,线圈的截面面积与磁通大小可按需要确定,而不受限制,可以从根本上提高电机的转矩。

在横向磁通永磁电机研究方面,劳斯莱斯公司在1997年研制出C形铁心结构的横向磁通电机[1]。英国南安普敦大学研制出单边结构TFPMM,采用外转子结构[2]。丹麦阿尔伯格大学研发出一台“E”型铁心TFPMM,效率高于70%。瑞典皇家技术学院研制的TFPMM,它的三相定子分布在同一转子圆盘上,每相定子铁心与绕组分别占据三分之一的圆周。上海大学研发出一种两相新型TFPMM,该电机定子由相互平行放置的内定子铁心和外定子铁心以及位于两者之间的环状定子过渡铁心三部分构成[3-4]。文献[5]提出了一种双C型定子聚磁式转子TFPMM(以下简称DSFCR-TFPMM),该电机结构有效地提高了定转子在工作时的利用率。

本文在文献[5]的基础上,利用Maxwell有限元分析软件建立电机有限元模型,对定子形状进行改进,从而增大电磁转矩;基于电磁屏蔽原理,结合表面工程技术的理论,在转子内侧添加铜层来减小永磁体涡流损耗,并通过设置变量的方法计算出最佳的铜层厚度。

1 电机模型的建立及仿真

1.1 DSFCR-TFPMM有限元模型的建立

图1给出了DSFCR-TFPMM的结构示意图,主要包括定子铁心、永磁体、转子叠片以及线圈绕组。电机的定子由两组相反方向放置的C型铁心构成,且同组的相邻定子之间间隔2倍极距,不同组的相邻定子间隔1倍的极距。转子叠片和永磁体组成电机的转子部分,安装在正对定子槽口处的两个转子盘上。位于两侧转子上正对的永磁体为一对,且极性相反。绕组线圈沿圆周方向分布在C型定子内部,当通入电流后,两组定子中会同时产生磁通。该设计结构能够有效地提高电机的空间利用率。

(a) 单相电机

(b) 三相电机

1.2 DSFCR-TFPMM有限元仿真

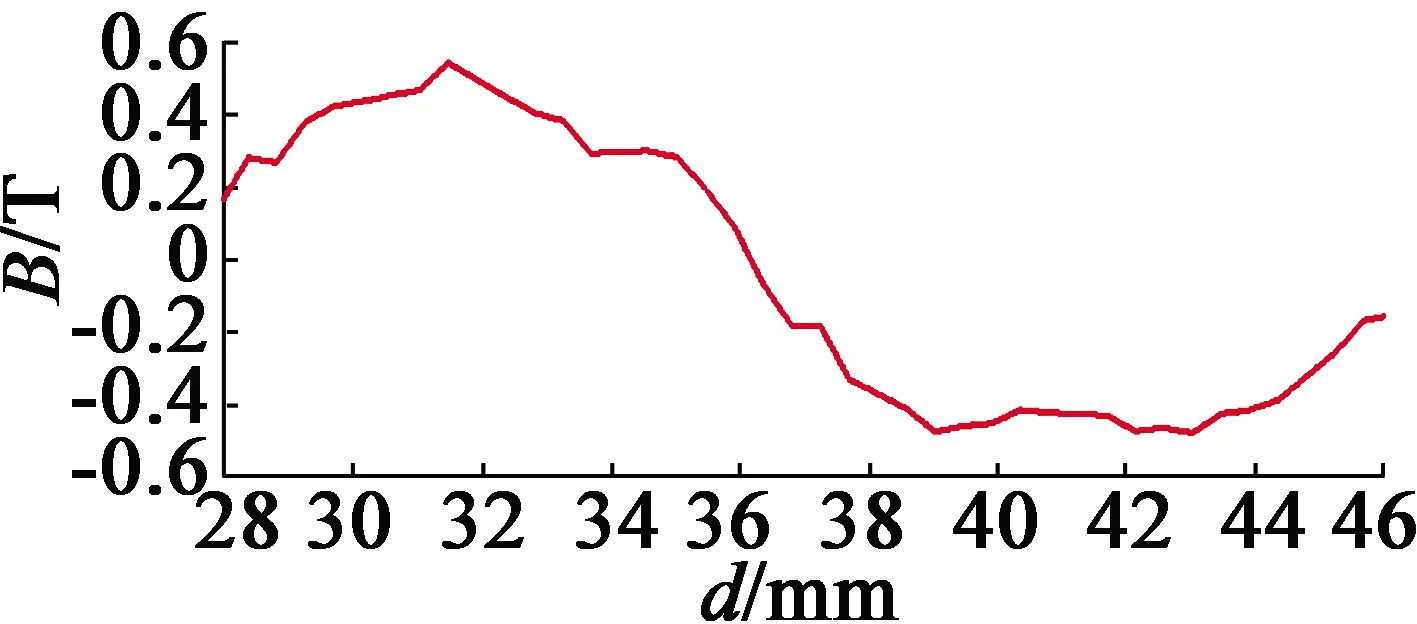

对单相DSFCR-TFPMM建立三维仿真模型,将表1内电机的基本参数与材料属性加入模型的各部分。永磁体的切向充磁示意图如图2所示;图3为网格剖分后的模型;图4为电机气隙磁密波形图,图5为电机空载反电动势波形图。

表1 DSFCR-TFPMM基本参数

图3 网格剖分图

图4 气隙磁密波形图

图5 空载反电动势波形图1.3 DSFCR-TFPMM的工作原理

DSFCR-TFPMM与传统TFPMM相比,结构原理相同,但磁路有很大差异。如图6所示,DSFCR-TFPMM具有分布在三维空间上的径向、轴向和周向磁通。如图7所示,DSFCR-TFPMM的一对级中磁通路径:永磁体→转子叠片→气隙→定子铁心→气隙→转子叠片→永磁体。

图6 磁通示意图

图7 DSFCR-TFPMM的

2 负载下定子磁通分析及优化

在电流源的驱动下,转速为500 r/min时,DSFCR-TFPMM定子磁通如图8所示,此时,单相电机的电磁转矩随时间变化的计算结果如图9所示。

图8 DSFCR-TFPMM定子磁通分布

图9 DSFCR-TFPMM电磁转矩随时间变化曲线

图8显示,在定子与转子之间的气隙处存在明显的漏磁,它对电机的影响是不容忽视的。图9显示,此时单相电机的电磁转矩为46.33 N·m,下文将对定子形状进行优化来减小漏磁。

基于聚磁效应的原理,将定子槽口处直角改为倒角形式,图10为优化后定子的形状及磁通。可以看出,磁力线由定子到转子几乎是平行进入,漏磁有了明显减小,图11显示,优化后单相电机的电磁转矩平均值为59.01 N·m,相比于优化前提高27.3%,从而证实了该优化的可行性。

图10 优化后DSFCR-TFPMM定子磁通分布

图11 优化后DSFCR-TFPMM电磁转矩随时间变化曲线

3 永磁体涡流损耗分析及优化

当电机处在运行状态时,气隙磁场中的谐波分量与转子产生相对运动,在转子内部产生感应电动势,进而引发转子涡流损耗。过高的涡流损耗会引起很高的温升,加之DSFCR-TFPMM的永磁体采用钕铁硼材料制成,具有温度系数高、居里温度低的特点,在涡流损耗严重时甚至会导致永磁体发生不可逆退磁现象,所以要采取有效措施来降低永磁体的涡流损耗。

3.1 负载下永磁体涡流损耗结果分析

在电流源驱动下,转速为500 r/min时,某一稳定时间段内单相DSFCR-TFPMM永磁体涡流损耗随时间变化的计算结果如图12所示,涡流损耗密度分布情况如图13所示。

图12 永磁体涡流损耗随时间变化曲线

图13 永磁体涡流损耗密度分布图

从图12看出,该时间段的永磁体涡流损耗平均值为121.32 W,它对电机的影响是不可忽视的,下文将在转子内侧添加屏蔽层对涡流损耗的影响进行研究。

3.2 屏蔽层对涡流损耗的影响

结合表面工程技术的相关知识,基于电磁屏蔽的原理提出减小永磁体涡流损耗的方法。

如图14所示,在转子靠近定子绕组一侧覆盖一层铜作为屏蔽层来减小永磁体的涡流损耗,铜层内外半径大小与转子相同,厚度设为0.5 mm。当绕组电流产生的谐波分量经过气隙进入铜层后,在铜层内部产生涡流,而该涡流反作用于谐波分量,阻止了部分谐波进入转子,因此,转子永磁体的涡流损耗得到了减小。此外,铜具有热传导率高的性质,使热量更容易散失。

图14 转子内侧添加屏蔽层示意图

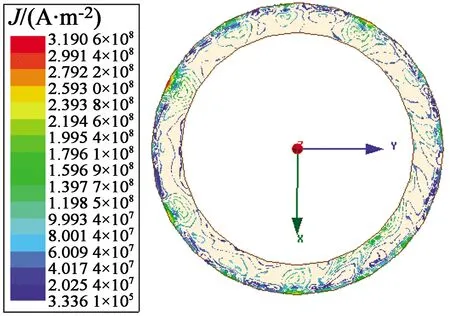

下面对添加铜层后的永磁体进行有限元仿真计算,图15为优化后永磁体涡流损耗在某一稳定时间段内的变化曲线,图16为涡流损耗密度分布图,同时,图17给出了铜层的涡流损耗密度分布图。

图15 优化后永磁体涡流损耗随时间变化曲线

图16 优化后永磁体涡流损耗密度分布图

图17 铜屏蔽层涡流损耗密度分布

相比于优化前,永磁体涡流损耗密度值减小了一个数量级,而由图17可以看出,铜层上的涡流损耗却很大,说明了铜层有效地阻止了部分电磁谐波进入转子,起到了很好的屏蔽作用。

3.3 铜层厚度最优值的确定

电磁波在良导体中透入深度的计算公式:

式中:Δ表示透入深度;ω表示谐波磁场角频率;μ表示导电材料的磁导率;σ表示导电材料的电导率。考虑到DSFCR-TFPMM电机参数的影响,制造出具有完全屏蔽谐波分量厚度的铜层是不现实的。所以,下面对屏蔽层厚度在一定范围内的取值进行变量设置,仿真后得出最优方案,仿真结果如图18所示。

图18 不同屏蔽层厚度对涡流损耗影响

通过对比仿真计算得出的永磁体涡流损耗值,可以确定铜层厚度0.4 mm是最佳的选择。此时,永磁体涡流损耗平均值为47.57 W,与优化前相比减小了60.79%。

图19给出了加屏蔽层后的气隙磁密波形图。可以看出,气隙磁密波形与优化前的基本一致,说明电机主磁通和电磁转矩在优化前后没有较大的改变,这也验证了此方案的可行性。

图19 加屏蔽层后气隙磁密波形图

4 结 语

本文采用Maxwell有限元软件,在文献[5]基础上对DSFCR-TFPMM进行了优化设计。基于聚磁效应原理,改进定子形状,将定子槽口处直角改为倒角形式,减小漏磁的同时电磁转矩增大了27.3%;利用电磁屏蔽原理在转子内侧添加屏蔽层,有效地减小了永磁体涡流损耗,并且通过设置变量的方法得出屏蔽层厚度为0.4mm时效果最佳,与优化前相比涡流损耗减小了60.79%。