关键机组特护管理体系及方法探讨

闫俊杰

(中国石化催化剂有限公司长岭分公司,湖南 岳阳414000)

中国石化催化剂有限公司长岭分公司(下称长岭分公司)是国内唯一可提供催化裂化催化剂、加氢催化剂、半再生重整催化剂、芳烃吸附剂和化工助剂的综合型炼油化工催化剂专业生产基地.该基地共有各类设备3.34万台,其中7台关键机组——离心式空气压缩机(简称空压机)是企业的“心脏”设备.空压机设备故障不仅可能造成机组严重损坏、产生昂贵的维修费用(转子价格上百万元),而且会导致整个企业生产中断,严重影响企业产能和产品质量,甚至可能导致安全事故造成人员伤亡、环境污染等后果.因此,加强关键机组的运行管理尤为重要【1】.

长岭分公司在总结多年管理经验的基础上,形成了自己的特护管理体系,即由维修车间的高级技师、电气和仪表专业的技术人员、综合车间的设备管理人员和设备部的专业管理人员组成特护小组,对关键机组进行全天候立体式交叉巡检管理,为设备的长周期稳定运行和企业的安全稳定长周期生产打下了坚实基础.“日巡检,周联检,月分析,年总结”的管理模式体现出全天候、多层次的管理特色.关键机组的特护管理已成为长岭分公司的管理特色,多次受到催化剂有限公司的嘉奖与表扬,整个空压岗位也被确定为公司级标杆岗位.本文将对长岭分公司在关键机组管理中的具体做法进行详细介绍.

1 关键机组【2】

离心式空气压缩机属于叶片旋转式压缩机(即透平式压缩机),其高速旋转的叶轮可使气体产生离心作用,同时可在扩压通道中对气体进行扩压,使气体压力提高.长岭分公司共有7台空压机,分别为长岭基地和云溪基地的所有装置提供工业风和仪表风.表1为空压机相关参数.

1.1 工作原理

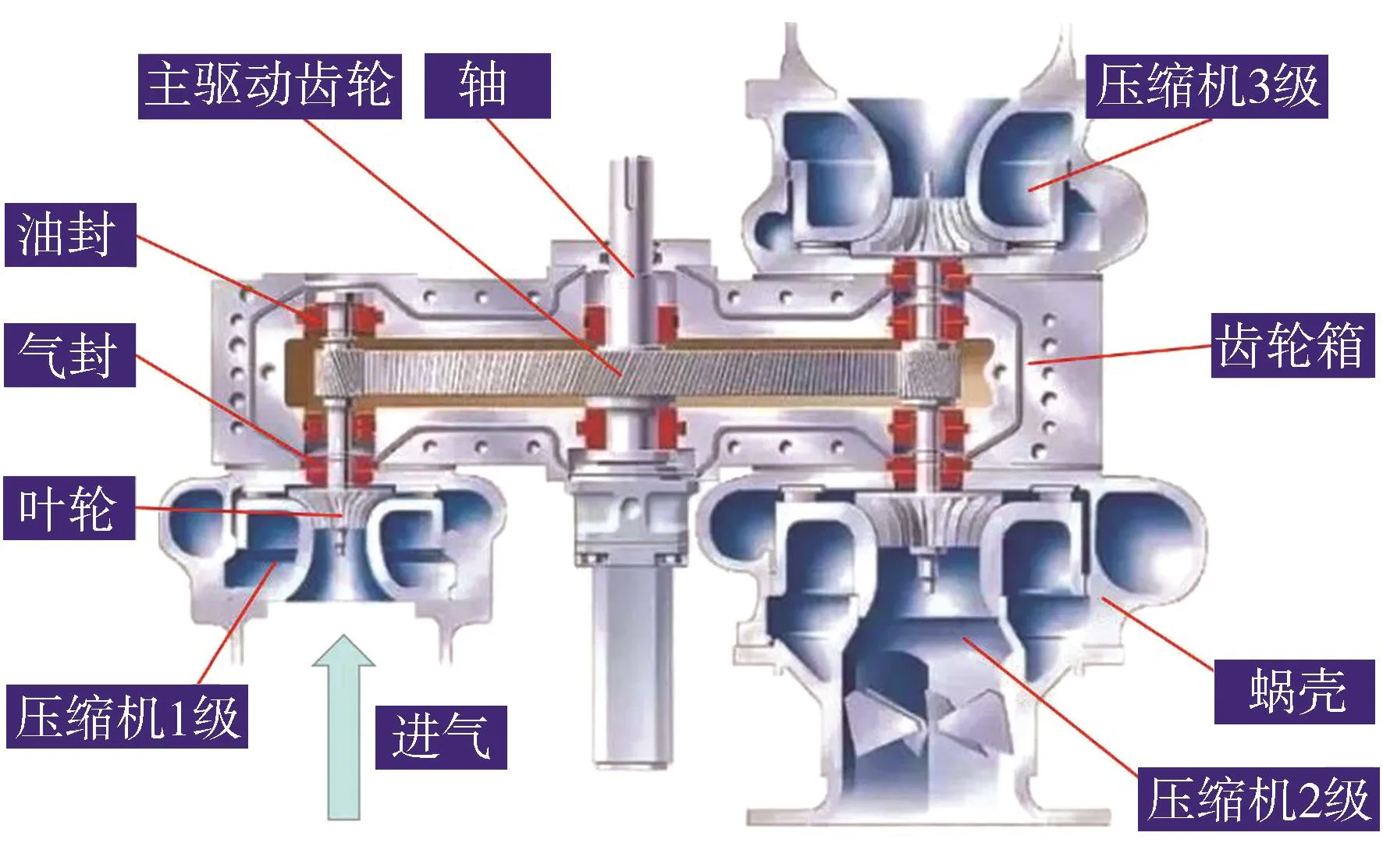

离心式压缩机品种和规格型号较多,但就其基本的组成而言,主要由定子(机体、轴承箱、蜗壳等)和转子(轴、叶轮等)两部分组成,图1为TA6000离心式压缩机结构.离心式压缩机的工作原理为:根据动能转换为势能的原理,将流体加速到高速,然后降低速度,通过改变其流向,将其所具有的动能转变为势能,从而提高压力.

气体在设备内的流动过程如下:当驱动电机驱动主轴带动叶轮高速旋转时,在叶轮的入口处产生低压,将气体从吸入室不断吸入叶轮,使气体的压力、速度和温度提高;然后流入扩压器,气体的速度降低,压力进一步提高.离心式压缩机通常由多级组成,为了将扩压器后的气体引流到下一级叶轮继续压缩,在扩压器后设置了弯道,使气体由离心方向改为向心方向;弯道下为起导向作用而设置的回流器,其中安装有导流叶片,使气流以一定流向均匀地进入下一级叶轮进口.由于气体在压缩过程中温度会升高,为了节省压缩功耗和防止气体温度过高,气体经压缩后,先由蜗室及排气管引出机壳至中间冷却器冷却,降温后再引入下一级吸入室;经3级压缩后的气体由蜗室和排气管引出机外,导入管路系统使用.

表1 空压机参数

图1 TA6000离心式压缩机结构

1.2 特点

离心式空气压缩机属于速度式压缩机,在用气负荷稳定时工作稳定、可靠.离心式空压机相对于往复活塞式压缩机有以下特点:

1)优点:

a)结构紧凑、质量轻,排气量范围大;

b)易损件少,运转可靠、寿命长;

c)排气不受润滑油污染,供气品质高;

d)大排量时效率高,且有利于节能.

2)缺点:

a)单机压力较低,不适宜用在整机压力比较高(>70 MPa)的场合;

b)不宜用于流量太小的场合;

c)效率通常要低于往复活塞式压缩机;

d)稳定工况区较窄,适应工况变化能力差,加之转速高、功率大,机器一旦发生事故,破坏性大,因此必须采取相应的防护措施.

2 管理体系

2.1 组织机构

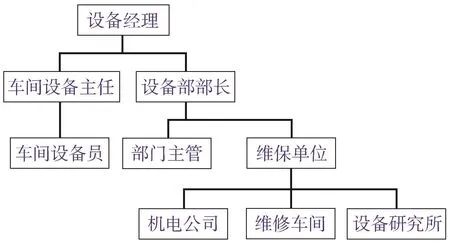

公司设备经理任组长,设备部部长和综合车间设备主任担任副组长,设备部主管人员、综合车间设备员、维修车间设备副主任、机电公司电仪主管和长炼设备研究所(下称设备研究所)相关人员为成员,共同负责空压机组的管理工作.设备部专业管理人员每月将机组有关情况统计上报,整理技术分析会议纪要.组织机构如图2所示.

图2 空压机管理组织机构

2.2 管理职责明确

公司制定了«离心式空气压缩机 关键机组特级维护管理制度»,明确了各级负责人员的管理职责,分工明确,责任明确,内容详实,为设备高效、平稳运行奠定了基础.

2.3 巡检工作开展有序

根据特护小组成员的专业素质,由相应的专业人员分别负责特定的巡检内容,保证巡检效果.生产车间负责设备运行状况、润滑系统、控制系统;维修车间负责轴承运行声音、振动值和温度;机电公司负责电机、仪表等电仪设备;设备研究所定期进行状态监测、润滑油理化分析和铁谱分析.

设备研究所对设备实行长期状态监测,每月进行1次在线检测分析,并出具月度状态检测报告.状态检测报告要求具体、详实,包括振动分析、温度分析、润滑油铁谱分析等,要有结论和建议,能对生产使用过程起指导作用.同时,状态监测人员工作时,车间设备管理人员和班组操作人员要做好配合工作.

设备现场设有关键设备特级维护监测站,站牌上有明确的巡检内容、巡检职责、挂牌规定等内容,各专业巡检人员业务水平高、责任心强,每天按时巡检挂牌,有效保证了机组的正常运行.

2.4 每月召开运行技术分析例会

设备工程部每月组织召开一次特护机组运行技术分析例会,关键机组领导小组成员和特护小组成员参加会议.各专业分别汇报当月巡检情况、发现的问题、采取的措施和下月重点巡检和维护的计划.这一方面真实反映了机组的相关信息,使各专业小组成员都了解了机组的运行情况;另一方面也可集思广益,利用集体智慧,针对问题制定更加合理的解决方案.

2.5 润滑管理

机组的润滑管理严格执行«催化剂长岭分公司设备润滑管理实施细则»,在此基础上由设备研究所每月进行1次润滑油理化分析,并通过分析结果,找出油质变化趋势,为机组的润滑和维修管理提供参考依据;每3个月进行1次润滑油铁谱分析,确定润滑油内金属离子的成分与含量,并以此来判断机组的磨损部位,为设备的故障分析和检修方案制定提供依据【3】.

2.6 机组档案完善

关键机组档案以车间为主、设备管理部门为辅.车间负责图纸、台账、检修记录、联锁摘除与恢复、故障台账、运行记录、备件台账等,设备部负责月运行分析会议纪要、振动分析报告、润滑油分析报告等.

2.7 联锁管理

机组的控制点是设备最集中的地方,其振动、温度、油压等联锁点是机组的“眼睛”.因此,机组的联锁摘除和恢复要严格把关,并履行相关程序,由综合车间、仪表维护单位、设备部负责人联合签字确认后方可执行.在仪表摘除与恢复过程中,必须有2名或以上仪表人员参与,完成后签字存档.

2.8 操作岗位管理

空压岗位操作室有2个机组管理本,其中一本由操作工填写,记录机组的各点实时参数和运行情况;另一本由车间机组负责人以及维修、电气、仪表、设备研究所专业管理人员每日巡检签字.同时,各岗位还有机组管理与考核细则、开停机步骤、机组简图、非正常情况下开停机方案、突发性停电事故预案等相关资料,并定期组织岗位员工进行学习和考试,提升机组操作人员的业务素质.

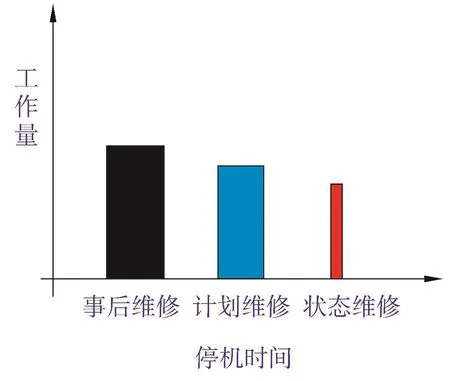

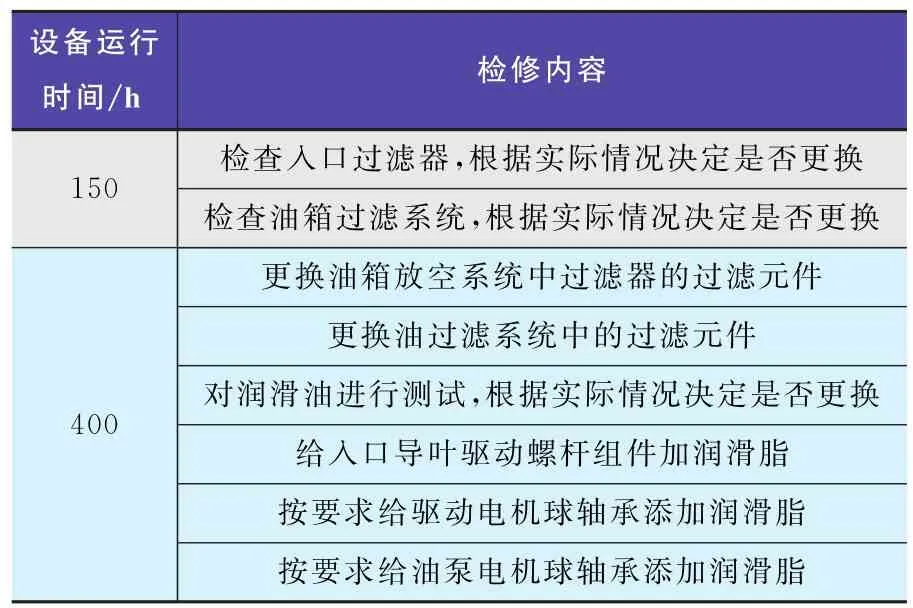

3 检修模式

机组采用定期检修和以在线监测为基础的状态维修相结合的检修模式.状态维修具有检修工作量小和设备故障停机时间短的优点,但监测费用投入高,是十分适合关键设备的检修模式.图3为不同维修模式工作量和设备停机时间的对比【4】.定期检修内容见表2.

图3 不同维修模式下工作量和设备停机时间对比

表2 机组定期检修内容

机组的控制系统为Quad2000,可以实时监测各测量点的振动值、油压、油温、各级入口空气温度等数值,反映机组的运行状况,当出现异常情况时,系统会进行报警甚至跳闸以保护设备.同时,公司外委设备研究所每月进行1次振动分析(频谱)和润滑油理化分析,每3个月进行1次润滑油铁谱分析,根据设备的各种参数,可提前发现设备的劣化程度和劣化原因、判断设备故障原因,并有针对性地制定维修计划、进行计划检修,彻底消除了设备突发故障可能导致的各种后果.通过状态维修模式,可大大提高维修效率,减少维修停机时间.

4 管理案例

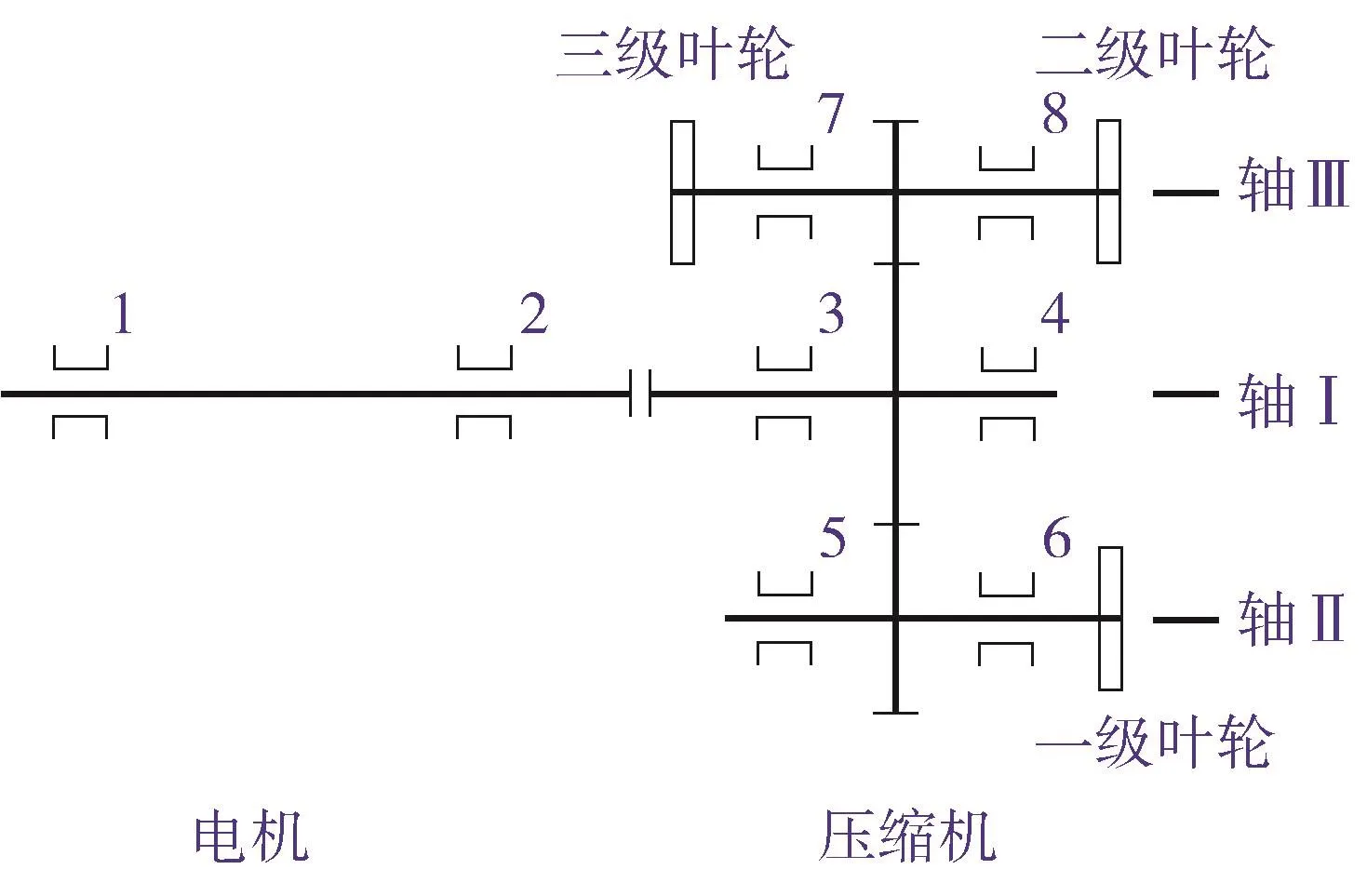

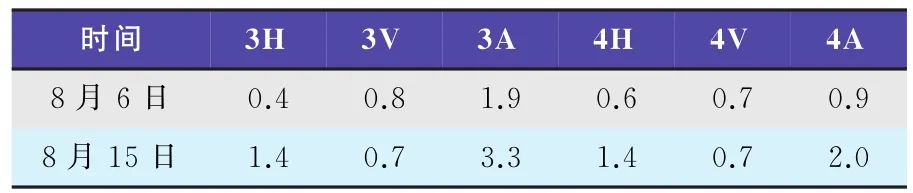

2018年8月6日,巡检人员发现空压机M955压缩机声音疑似异常,但在线监测系统显示各测量点振动值等参数均在正常范围内.巡检人员将相关情况汇报设备部后,设备部联系设备研究所分别于8月6日和15日对机组进行了振动测试.图4为振动测试点示意.表3为测量点3、4轴承位置壳体振动监测数据.表4为各级轴振动数据.表5为轴承的Peak Vue【5】值.

图4 振动测试点示意

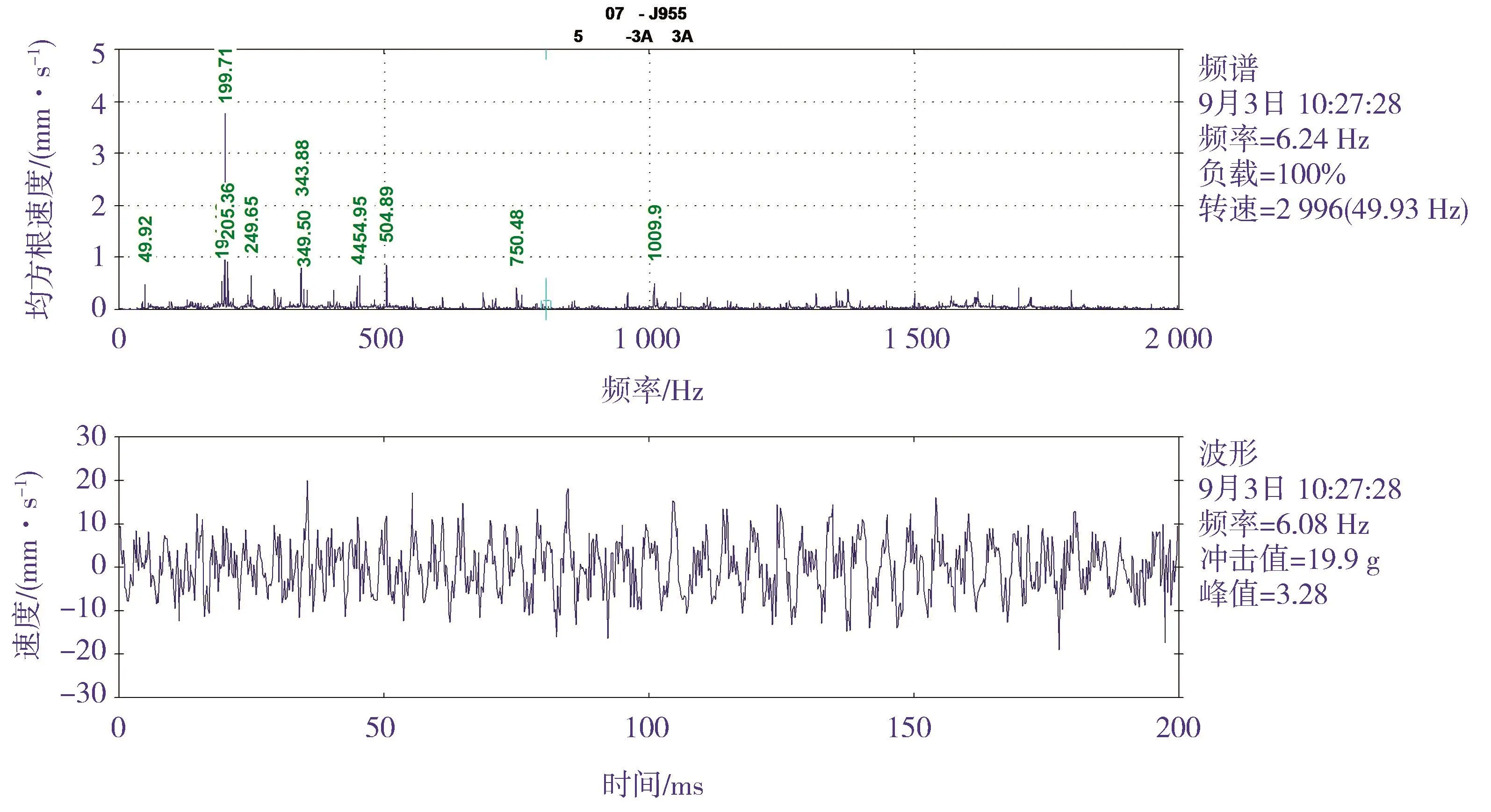

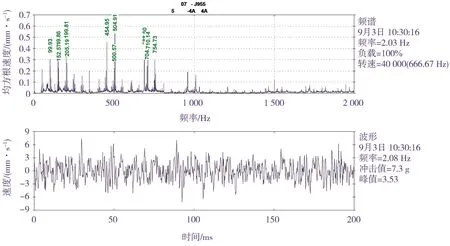

从表3、表4可以看出:3H、3A和4H、4A振动值有所增加,但都在正常范围内,同时表5显示测量点3、4轴承的Peak Vue值分别为5.2 g、5.4 g,无明显故障特征.但在运行过程中,压缩机疑似异响一直存在,且3A的振动值上升为6.0 mm/s.为了进一步查明问题原因,消除设备隐患,于9月3日再次测量了大齿轮轴承的Peak Vue值,3A为19.9 g,4A为7.3 g(图5、图6分别为9月3日测量点3、4的Peak Vue频谱与波形).测量数据显示当时的压缩机振动烈度(特别是轴向烈度)有较明显增长,Peakvue值也有明显增长.根据图5可知,测量点3振幅明显增大,且波形出现周期性独峰(这种独峰是轴承旋转时元件在剥落和碎裂处产生冲击的效应引起的),滚动轴承存在异常;而图6显示测量点4频谱和波形无明显异常,说明该点轴承无异常【4,6】.

9月底,根据生产情况对M955进行了检修,设备解体后发现大齿轮靠近联轴器端滚动轴承内圈部分脱落(见图7),与判断相符.

表3 测量点3、4轴承位置壳体振动监测数据单位:mm/s

表4 各级轴振动数据 单位:μm

表5 轴承的Peak Vue值 单位:g

图5 测量点3的Peak Vue频谱与波形

图6 测量点4的Peak Vue频谱与波形

图7 轴承内圈剥落情况

本次故障处理是长岭分公司关键机组特护管理避免设备事故的案例之一,说明特护管理在保证设备长周期稳定运行和企业“安稳长满优”生产方面发挥着不可替代的作用.

5 结语

1)经验:

a)完善的组织机构、领导参与管理、重点关注关键机组的运行状况是保证设备安稳优运行的基础.

b)现场设有关键设备特级维护监测站,各专业巡检人员业务素质高、能按时巡检挂牌,是保证机组正常运行的关键.

c)采用实时状态在线监测为基础的状态维修,可大大提高维修效率、减少维修停机时间.

d)每月召开1次机组运行技术分析例会,可实时共享设备信息,分析当月机组运行状况、存在的问题等,并布置下月机组的管理重点和相关任务.

e)长岭基地空压机通过协同生产装置负荷调整优化运行,2018年共节约电费412万元.

2)存在的不足:

a)工艺人员参与机组管理较少.加强工艺人员参与度,达到工艺、设备、保运(机电仪)分工不分家,相互协作,可进一步提高机组管理水平.

b)与EM模块链接不足,信息化管理水平需进一步加强.EM模块可集中记录并展示单台设备的详细档案信息,包括基本信息、技术参数、配件信息、故障信息、维修记录、备件更换记录、设备运行记录、润滑五定表、设备检验信息、设备文档等,实现设备一台一档的电子化管理.同时还可以避免纸质文档保存中可能出现的损坏、丢失等情况.