22万t/a乙烯装置的裂解炉长周期运行与设备管理

杨 帆,刘 辉,苗 壮,廖 君,伍世昌

(中国石油天然气股份有限公司独山子石化公司乙烯厂,新疆 独山子833699)

中国石油天然气股份有限公司独山子石化分公司22万t/a乙烯装置围绕着降低裂解炉非计划停炉频次、提高裂解炉投用率和裂解炉运行管理水平的目标,发动全员参与,查找隐患,识别风险,优化操作方案,做到精细化管理,达到了2018年全年裂解炉非计划停工零次、裂解炉投用率100%的目标.通过进行裂解炉特护劳动竞赛,使得2018年度裂解炉烧焦次数明显少于2017年同期.2018年装置运行平稳,1~12月裂解炉基本维持3台轻烃+1台碳五(大)+2台石脑油的运行加工模式,碳五加工比例较同期增加0.90%,轻烃较同期提高9.13%,石脑油较同期减少8.23%.原料结构总体上轻质化,较2017年同期轻烃加工比例有所提高,乙烯收率为35.33%,较同期增加0.03%;双烯收率为50.26%,同比增加0.55%;装置加工损失率为0.09%,同比降低0.04%.

1 开展裂解炉特护劳动竞赛,全员参与操作优化

运用劳动竞赛的激励作用,掀起裂解炉攻关热潮.装置通过开展员工培训,提升操作技能,规范操作,挖掘潜力,延长裂解炉运行周期,降低烟气氮氧化物浓度,保证装置安、稳、长、满、优的清洁生产.装置成立了5个裂解炉承包小组,将裂解装置出身的管理、技术人员,不同班组的裂解班员、值班长、运工,按照技能水平混搭成组,从生产、操作、维护、仪表等全方位进行隐患排查并逐一消除,每日对裂解炉工艺、设备、现场状态进行检查,发现问题及时处理.通过劳动竞赛的推动作用,装置进一步规范了裂解炉切换操作,完善了烧嘴燃烧控制标准,编制了裂解炉氮氧化合物控制方案.规范控制使各裂解炉达到最优运行工况【1】.

2 运用四新技术,提高设备的维保水平

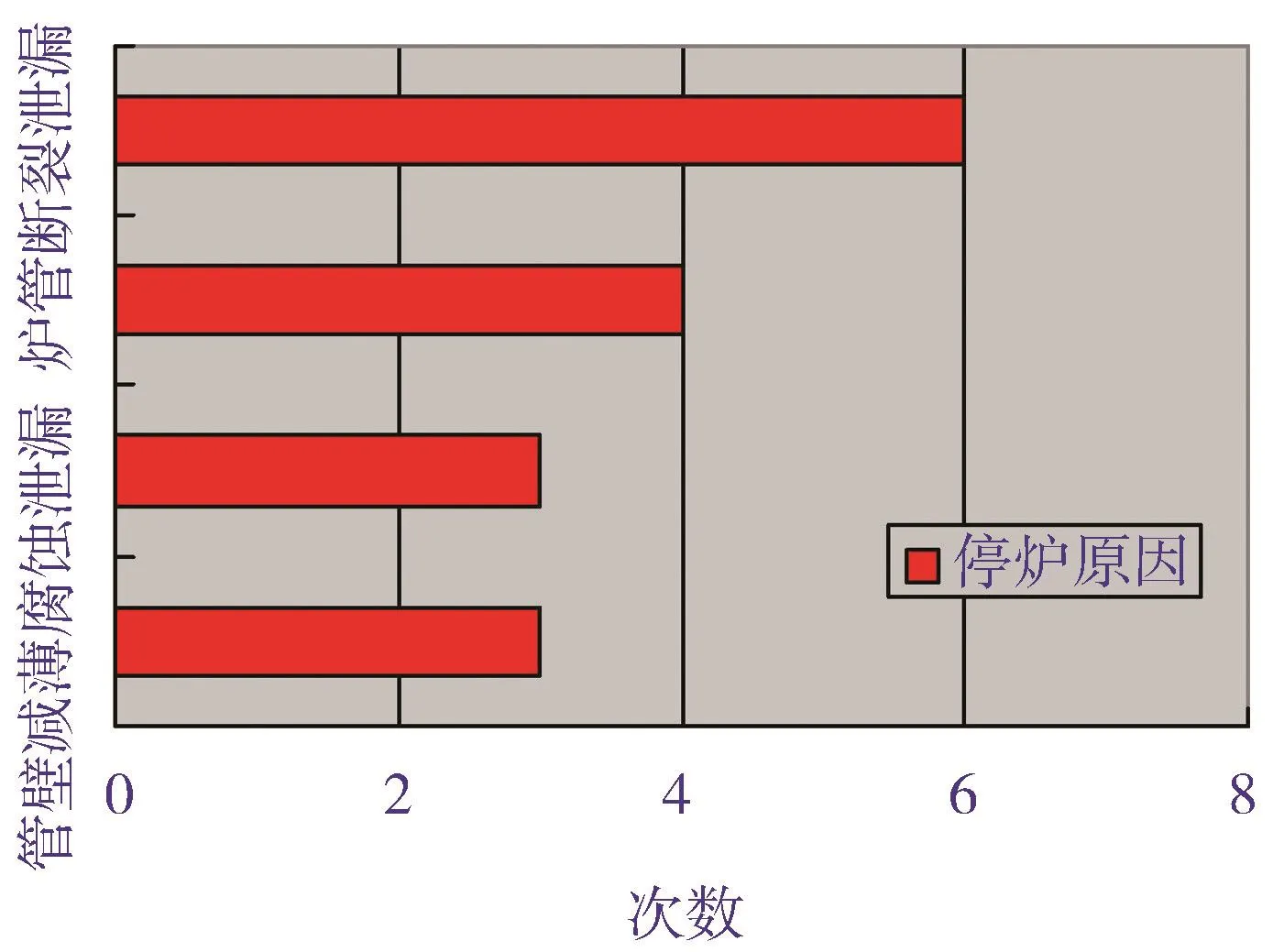

四新技术指新技术、新工艺、新材料、新设备.合理地将四新技术运用到裂解炉管理维护中,有利于提高重点设施维护管理水平【2】.22万t/a乙烯装置裂解炉10GFG101/102/105为Lummus SRTGⅣ型炉,10GFG103~104、10GFG106~107为HSGⅢ型炉.以往的检修记录显示,近3年非计划停炉检修次数为:2015年6次、2016年4次、2017年1次.

裂解炉辐射段炉管故障非计划停炉原因分析如图1所示.

2.1 建立裂解炉炉管档案

建立裂解炉炉管档案,实行寿命管理.2018年完成7台裂解炉的对流段炉管和辐射段炉管测厚工作,对发现有泄漏风险的4处补强管箱跨管和2根对流段炉管进行更换.由此,当年未发生一起由于裂解炉炉管泄漏而造成的紧急退炉事件.

图1 裂解炉辐射段炉管故障非计划停炉原因分析

2.2 裂解炉重点隐患消缺

10GFG107炉在运行时,发现第3组进料横跨段温度偏高、TLE出口温度偏高,怀疑第3组进料对流段有结焦堵塞.断开稀释蒸汽线检修法兰发现,对应的配对法兰变径处有较大异物堵塞,堵塞物由于高温发生变形,大致外观尺寸为270 mm×180 mm,经过排查,怀疑该堵塞物为DS蒸汽线膨胀节的内衬护板.后通过检修将4组稀释蒸汽线膨胀节进行更换,如图2所示.

图2 稀释蒸汽线内异物

2.3 对流段翅片管化学清洗及机械清洗

为降低裂解炉排烟温度,增加对流段炉管的换热效率,提高裂解炉热效率,装置采用对流段机械清焦与化学清洗结合的方式对裂解炉对流段表面积灰和对流段炉管内部结焦进行清洗,其中对10GFG101~107裂解炉对流段炉管翅片管进行化学清洗,对10GFG101/102/107裂解炉对流段炉管内壁进行机械清洗.通过采取上述措施,每台裂解炉排烟温度降低了30~40℃,热效率提高了0.8%~0.9%.

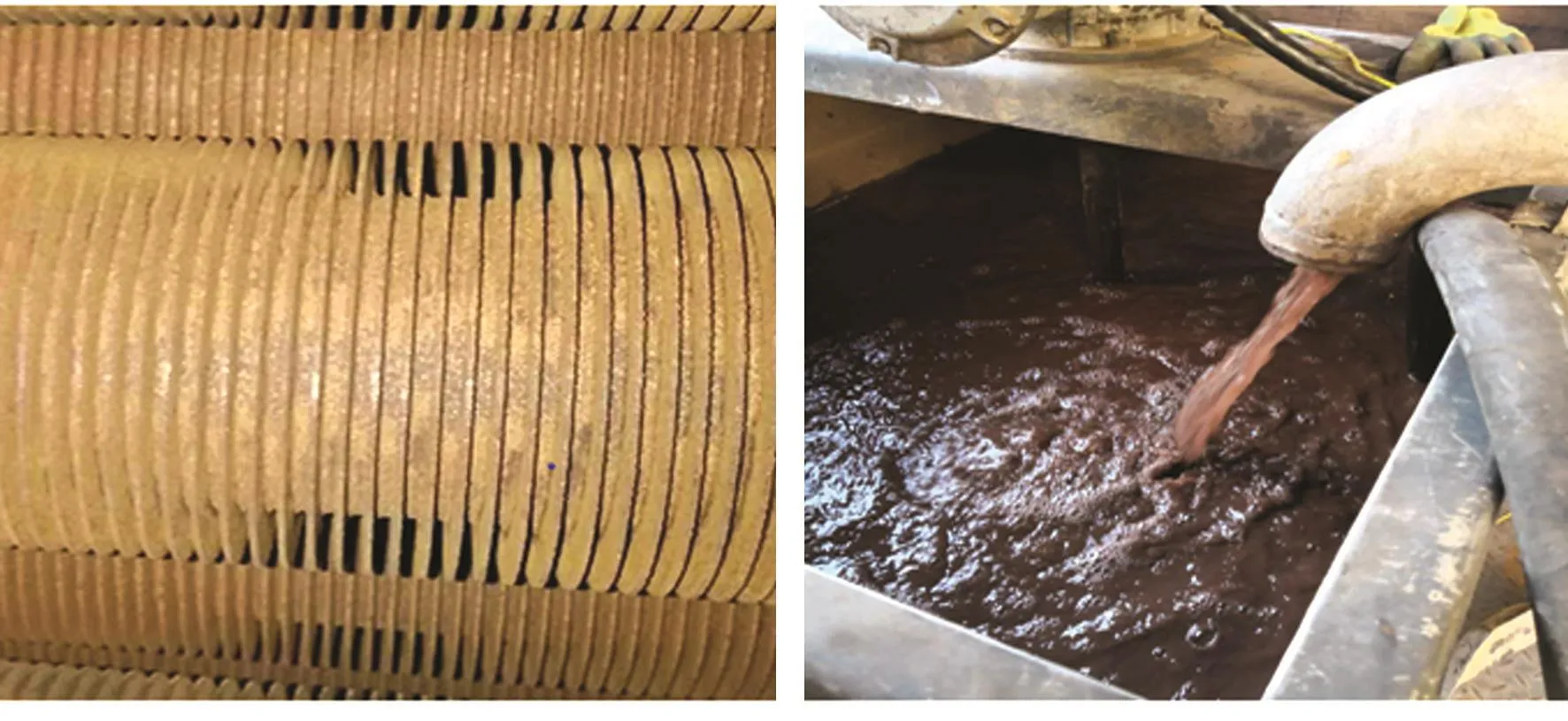

2.3.1 化学清洗

裂解炉长期运行使得对流段炉管表面积灰严重,采用化学清洗对其进行表面清洗,原理为利用清洗液的湿润、渗透、乳化、分散和剥离的性能,将污垢从炉管表面清除干净.清洗过程为由清洗设备将清洗液输送到对流段顶部,自上而下喷淋到对流段炉管表面,在对流段下部安装一个接液槽,将清洗液导出炉体,如图3所示.

图3 对流段翅片管化学清洗

2.3.2 机械清洗

在裂解炉对流室出口及对流室入口安装发射器,连接软管,形成回路.启动清焦工程车送水,放入清焦球,通过水压将清焦球推入结焦的管道内,进行往返运动,利用清焦球表面附带的金属突出物与管道内壁做机械性摩擦,将附着在管道内壁上的焦块、污垢及锈块刮除.重复使用一定数量的清焦球,确定管道初步清除干净后,将海绵清管器放入炉管内,清除掉所有细碎的焦粉和锈蚀.重复这一过程直至海绵清管器没有被刮擦,完好无损,表明炉管内的结焦被彻底清除干净,整个清焦工作结束.清焦过程产生的污水通过管道排入储焦池,炉管清除出的焦粉、焦块则被运至指定地点(焚烧炉),如图4所示.

图4 对流段机械清洗

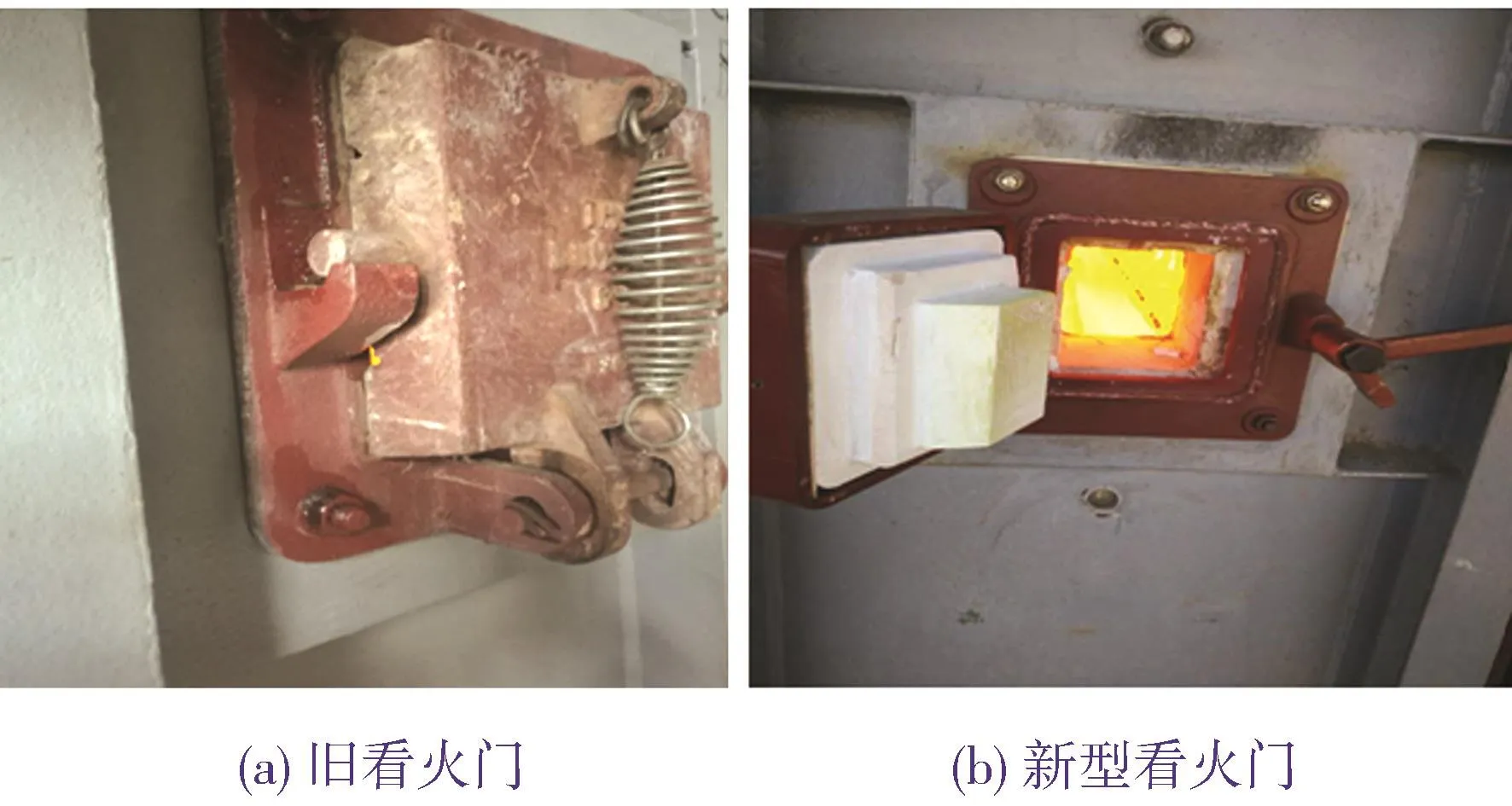

2.4 更换看火门

原裂解炉的看火门缝隙大、密封效果差、漏风而且周围炉外壁温度高.针对此问题,装置采用了新型看火门,对关闭不严存在漏风现象的125台看火门进行更换,有效避免多余空气进入,减少散热损失,从而提高热效率和降低烟气中的氮氧化物含量,如图5(a)~图5(b)所示.

2.5 炉内衬里保养

炉膛内保温棉、保温模块、看火孔模块发生破损脱落,会导致炉墙外壁热点增多,散热量增加的现象.因此,裂解炉内衬需定期进行保养性检修,修补脱落或破损的内衬(如图6所示).

图5 新旧看火门对比

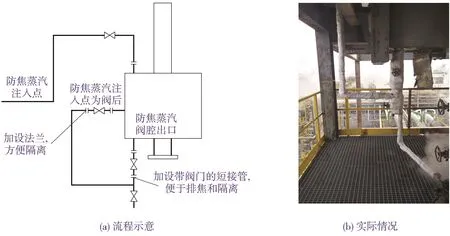

2.6 裂解气大阀防焦蒸汽处理

通过分析防焦蒸汽对裂解气大阀的作用以及防焦蒸汽线堵塞原因,利用检修时对防焦蒸汽线返回线进行改造,在注入点手阀前增设法兰、用带阀门的法兰连接阀底导淋,均有助于后期拆卸隔离和疏通;在返回线加设伴热管线,防止蒸汽冷凝,保证防焦蒸汽畅通.日后需加强其日常保养,严格控制蒸汽的压力和温度、确保蒸汽线伴热和保温正常、定期对急冷油过滤器排焦、返回线限流孔板定期清理都能有效防止蒸汽返回线的堵塞.裂解气大阀防焦蒸汽处理如图7(a)和图7(b)所示.

图6 裂解炉炉内衬里保养

图7 裂解气大阀防焦蒸汽处理

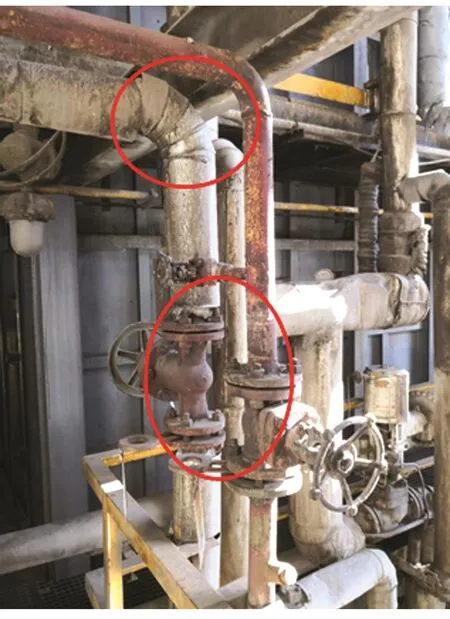

2.7 裂解炉中压凝液线泄漏处理

中压凝液线管道砂眼泄漏主要发生在管道系统的弯头、三通、对接焊缝和承插焊缝等处.弯头、三通处主要是由于管道内介质的压力冲击和凝液的冲刷作用造成管壁减薄、强度下降而发生的穿孔泄漏.中压凝液线出现漏点泄漏导致风险不可控时,就需要把凝液系统切出.这样做会对整个凝液系统造成波动,影响装置平稳运行.针对此问题制定了解决方案,要求平时做好定期测厚工作,及时掌控弯头、三通等易冲刷部位的减薄情况,做到计划检修与更新,发现有减薄趋势的部位应提前进行补强,如图8所示.

图8 中压凝液线易泄漏部位

3 优化裂解炉联锁,杜绝由于仪表故障造成非计划停炉

排查裂解炉存在单选触发的联锁45个,并在2019年大检修期间实施了增加现场仪表、将信号引入SIS系统进行双选改造的方案.在改造实施之前,装置和仪表维护班定期进行预防性维护检查,杜绝由于仪表故障造成非计划停炉.

4 创新检修、维修新思路【3】

创新检修、维修新思路,推行预知维修和设备故障处理新技术,确保装置生产周期的持续延长.长周期生产是充分发挥设备潜力、增加有效生产时间、节约修理费、提高企业经济效益的重要途径.因此,应把持续延长设备运行周期作为装置长周期生产的重中之重来抓,创新设备检维修思路,大胆应用设备故障处理新技术,加强技术攻关和改造,大力推行设备、装置不定期检修,努力延长装置生产周期.

4.1 积极推进装置不定期大修和设备预知维修

在深入掌握装置运行情况的基础上,根据各种可能出现的问题对乙烯装置生产的影响程度,有计划、分阶段地安排维修.在检修原则上,坚持“宁小勿大”,即对装置出现的问题能在线解决的绝不停车处理,能小修解决的决不搞中修,能中修解决的绝不搞大修.在检修操作上,推行“微创检修”,在深入分析并正确判断故障部位的前提下,制定可行的检修方案,做好充分准备,对故障部位做“微创手术”,尽量缩小拆修面,不搞“开膛破肚”.与此同时,必须坚持“两手抓”,在抓好装置长周期运行的同时,积极做好检修各项准备工作.

4.2 大胆应用设备在线处理新技术

随着装置连续运行时间的延长,各种设备故障的不断出现将会不同程度地影响长周期生产.为了使装置在不停车的情况下解决存在的各类问题,可大胆尝试在线处理新办法,采用带压堵漏、带压封堵、带压接管、带压疏通、带压为阀体钻孔注油等新技术.

4.3 加强现场保运,坚持故障处理“事不过夜”

随着装置运行周期的延长,发生不可预见的设备故障在所难免.在建立周全的应急预案的基础上,重点从加强装置保运管理、保证现场物资供应方面下功夫,始终坚持24 h抢修制,做到处理设备突发故障“事不过夜”.