离心式压缩机轴瓦温度升高原因分析与对策

段 波,巫文娟,于红伟

(中石油克拉玛依石化有限责任公司,新疆 克拉玛依834000)

某公司5万m3/h制氢装置原料离心式压缩机主要是给装置原料天然气(CH4)进行加压处理.该机组将进口为0.8 MPa的天然气压缩至2.5 MPa后输送至后续系统使用.

1 设备简介

某公司5万m3/h(标准状态)制氢装置原料离心式压缩机C2501为沈阳鼓风机集团制造,型号为2MCL406,出厂序列号为CG328;轴颈90 mm.该机组由电机、增速箱、压缩机构成.压缩机与增速箱、增速箱和电机之间均由膜片联轴器连接.原料离心压缩机轴承为滑动轴承,其中止推轴承为金斯伯雷式轴承,径向轴承为可倾瓦轴承,由5块轴瓦组成.

压缩机组采用独立的供油系统,压缩机润滑油型号为N46号汽轮机油.润滑油依靠轴颈本身旋转被带入轴颈和轴承之间,形成楔状油楔.油楔受到负荷的挤压产生油压使轴颈和轴瓦形成最佳油膜,使轴颈和轴瓦之间处在完全液体摩擦中【1】.推力轴承有独立的进油管线,见图1.推力轴承进油管线,在轴承座处分成2路,一路进入副推力瓦块背后,由瓦块背后基环、下水准块、上水准块的间隙进入推力盘和副推力瓦块的摩擦副;另一路从瓦座通过轴承套环引至主推力瓦块后,由瓦块后基环、下水准块、上水准块的间隙进入推力盘和主推力瓦块的摩擦副.

2 运行过程中存在的问题、原因及危害

2.1 存在问题

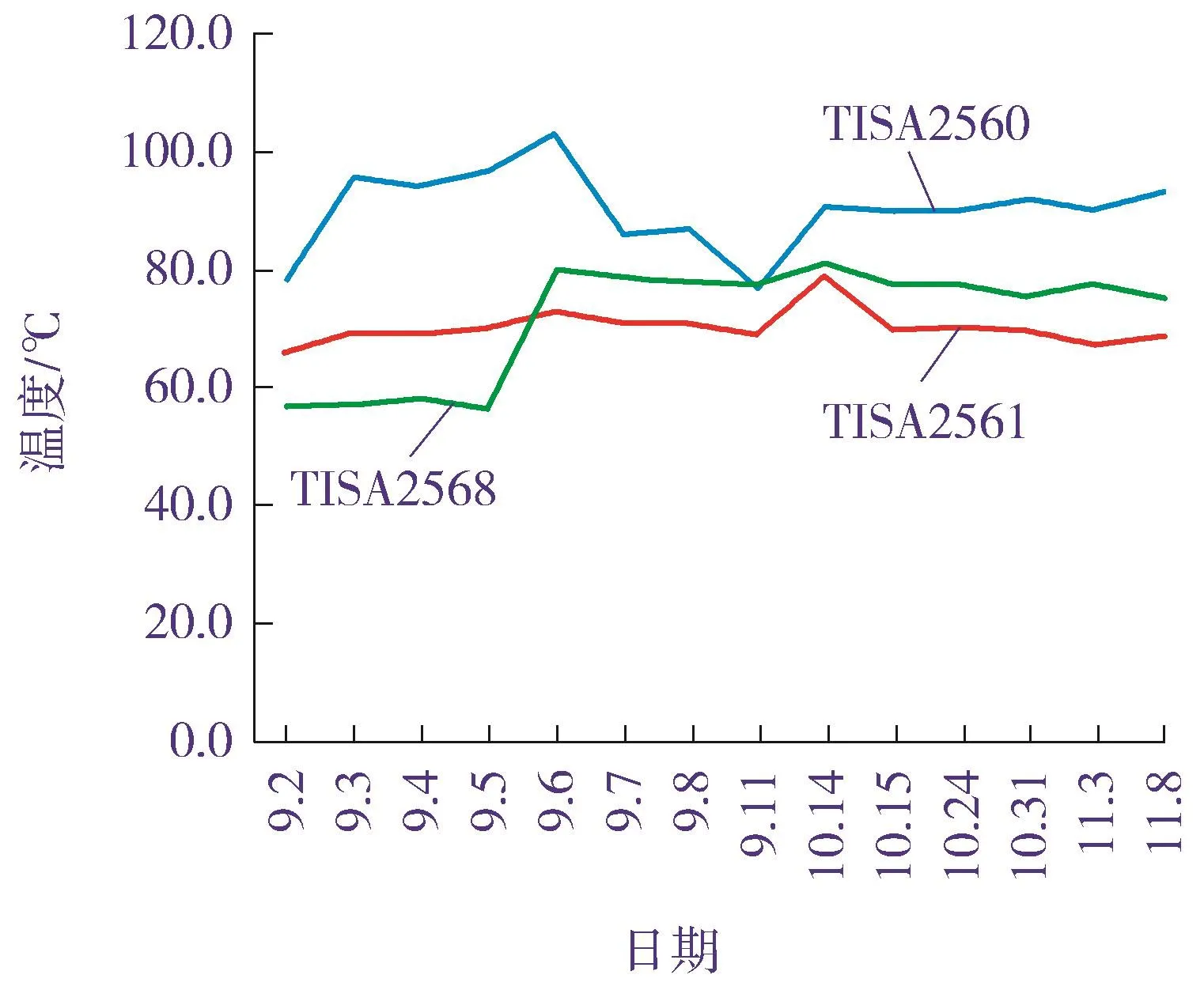

制氢装置原料压缩机在2018年检修后开工运行近一年的时间里状态平稳.2019年9月上旬,压缩机的主推力瓦温度和变速箱高速轴非联轴器端轴瓦温度突然出现异常,具体情况如下:2019年9月6日,变速箱高速轴非联轴器端轴瓦(TISA2568)温度突然上升,达到80.1℃,之后又逐渐回落,稳定在77℃左右;压缩机的主推力瓦温度(TISA2560、TISA2561)从2019年9月开始,在未做任何工艺调整的情况下温度频繁升高、回落(如图2所示).

图1 推力瓦润滑油进油系统

2.2 机组解体检查

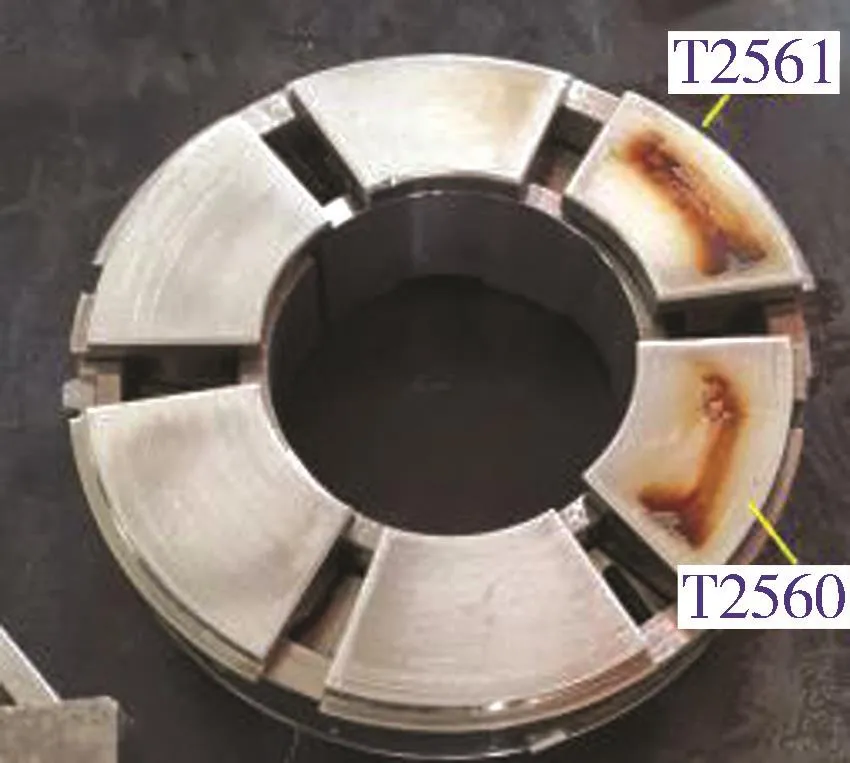

针对运行中出现的主推力轴承温度上升波动的情况,2019年11月24日停机进行拆检分析(如图3所示),目测机组主推力瓦块有润滑油高温烧结积碳迹象,其成分需进一步进行分析.巴氏合金是否完好,也需要进一步检查证实.

图2 轴瓦温度异常趋势

图3 主推力轴瓦

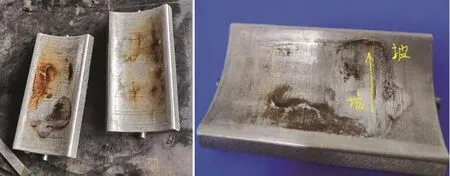

外观检查时发现:变速箱高速轴非联轴器端支撑轴瓦的2个瓦块积碳,其中正下方的瓦块有15 mm×20 mm的凹坑,最深约0.5 mm;巴氏合金碾向一侧,如图4所示.

图4 变速箱高速端轴瓦

3 瓦温升高的原因分析

3.1 止推轴瓦温度异常分析

3.1.1 油品质量

在压缩机润滑过程中,液体动压轴承的轴颈与轴承被油膜完全隔离.滑动副的两表面润滑为流体润滑【2】,也称为完全润滑.当压缩机高速运转时,高温高压的工艺气与润滑油接触,润滑油易出现氧化老化【1】倾向,对压缩机润滑产生不良影响.由于温度是引起油品氧化的主要因素,因此温度每升高10℃,氧化速度就增加1倍;同时温度又是影响润滑油积碳的重要因素,温度越高,积碳现象发生得越快,一般润滑油在60℃时积碳现象就可能缓慢发生,同时温度每升高10℃碳化速率就会增加1~2倍.由此可见,润滑油抗氧化性能、残碳值与压缩机积碳速率成正比.因此压缩机性能指标是润滑油性质鉴定的重要依据.对在用N46汽轮机油进行化验分析,结果见表1.

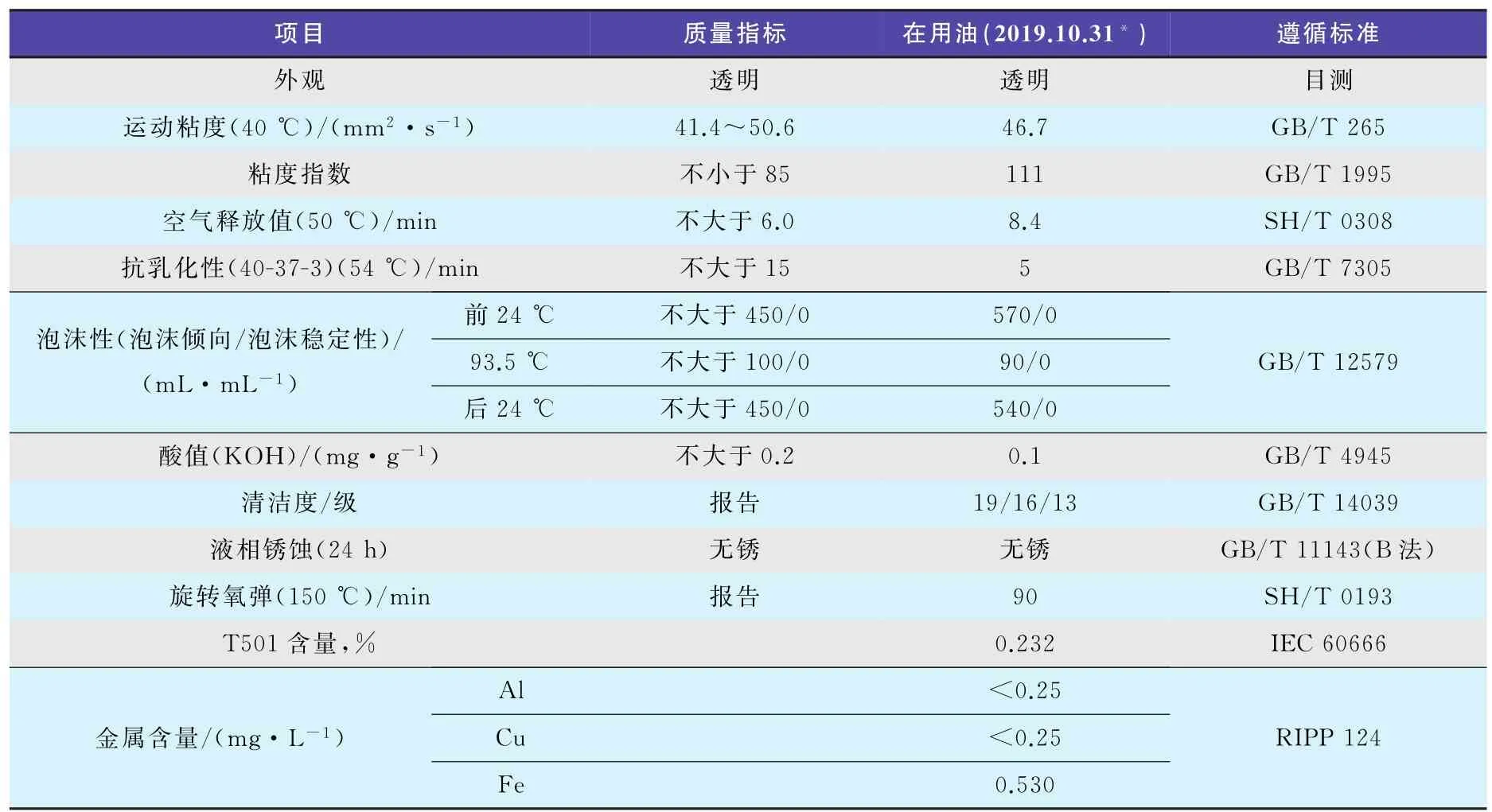

表1 在用油品性质分析

表1中在用油性质分析结果显示:

1)前、后24℃抗泡以及空气释放值不满足指标要求,T501含量0.232%;

2)根据润滑油抗氧化检测标准IEC 60666得知,N46汽轮机油抗氧化剂T501含量在0.5%左右,而表中显示仅为0.232%,较新油的0.5%有所消耗,抗氧化性能相应偏低,旋转氧弹90 min.

3.1.2 润滑油加注量

润滑油过多也会造成积碳.若润滑油回油不畅,难挥发和黏度大的油混合物就会停留在推力轴承下方与轴瓦之间,造成轴承推力间隙减小.轴承推力间隙减小增加了轴瓦的磨损和瓦块的负载,使得轴瓦温度持续升高.

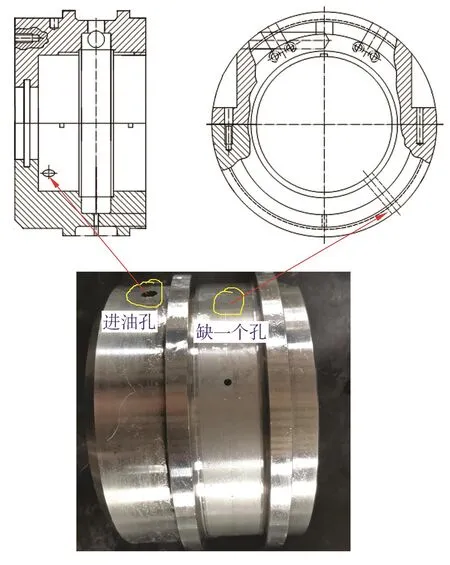

将图5(b)所示轴承套环实物与图5(a)所示的图纸进行对比发现,套环实物少了1个泄油孔,导致推力轴承下方的润滑油积聚,回油不畅,形成高油位,轴承下方的润滑油不能及时排出,摩擦搅拌作用下温度较高,推力盘和推力瓦块之间的部分润滑油因高温碳化,覆盖到瓦块表面,形成一定厚度的积碳.

图5 轴承套环实物与图纸对比

3.1.3 瓦块不灵活

由图3可以看出,带热敏元件的止推瓦块T2560和T2561有烧灼现象,分析原因是由于测温引线影响了瓦块的灵活摆动,破坏了润滑油油膜,导致轴瓦温度上升.

3.1.4 非正常停机

2018年因异常天气造成停电,导致压缩机非正常停机,使得轴向推力骤然增加,增加了止推轴承的负荷,直接导致止推轴承间隙减小,润滑油温度升高.

3.2 变速箱高速轴瓦温度异常分析

针对变速箱高速轴下方轴瓦高温烧结积碳、轴瓦表面磨损严重的现象进行以下几个方面的分析,查找原因:

1)油品质量.化验分析在用油品性质,与国家标准进行对照.分析结果显示,前、后24℃抗泡以及空气释放值不满足指标要求,抗氧化性降低.详细参数见表1.

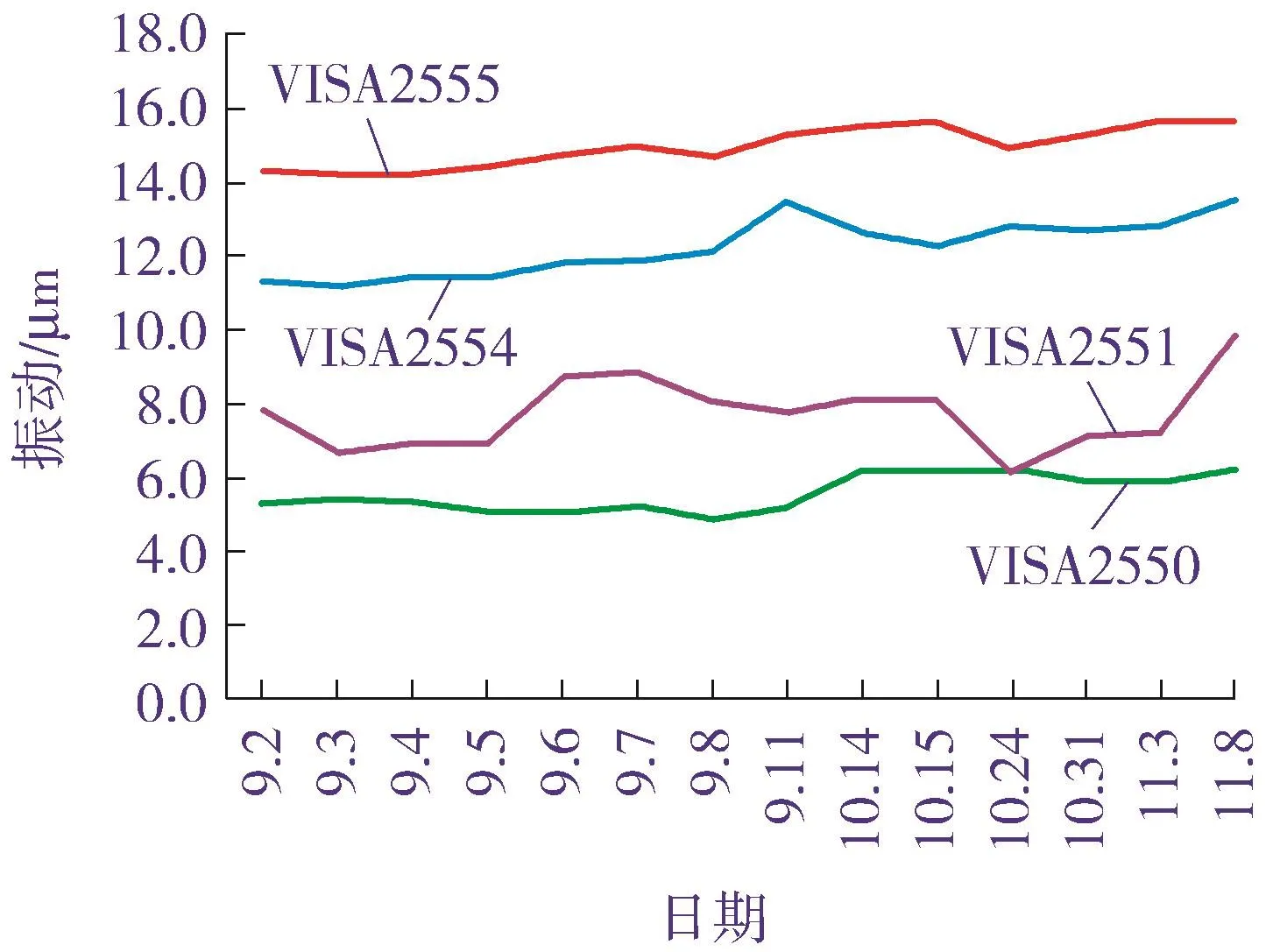

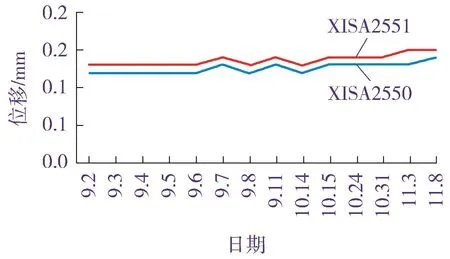

2)对压缩机振动、轴位移趋势进行全面分析和评定(见图6和图7),并结合压缩机振动的振幅、频谱、相位、轴心轨迹,研究压缩机振动趋势和变化特征,对压缩机进行故障诊断.由图6和图7可以看出,压缩机的振动和轴位移都有上涨的趋势,反映出轴颈运动轨迹不正常.在机组拆检过程中也发现了变速箱高速轴瓦正下方的瓦块有磨损现象,巴氏合金局部剥落,在瓦块表面有碳颗粒存在.

图6 压缩机振动趋势

图7 压缩机轴位移趋势

3)将机组拆开后,利用塞尺对变速箱高速轴瓦进行检测,发现高速轴与轴瓦之间的间隙为0.2 mm,超出了离心式压缩机主要部位间隙的标准要求值(1.2~2)‰D(D代表轴颈).

根据以上检测可得出如下结论:下方瓦块的磨损是由于2018年离心式压缩机突然停电、装置紧急停工导致的非正常停机造成的损伤.主要表现为:1)供油泵不能正常工作,润滑不到位,轴颈和轴瓦油膜破坏,轴瓦温度升高;2)压缩机降速未降压,形成超负荷运行状态,导致压缩机振动异常,造成轴瓦日益磨损;3)高速轴与轴瓦间隙增大,由于润滑不到位,造成轴瓦磨损.

4 避免瓦温升高的措施

4.1 提高润滑油性能

在润滑油中添加T501抗氧化剂、T306抗磨剂及T901抗泡剂,并将加剂后的润滑油油品与在用用品进行比较.实验结果表明:添加抗氧化剂和抗磨剂对破乳化没有造成破坏,添加抗泡剂对泡沫倾向有一定的改善;添加抗磨剂后,与在用油比对抗磨性有一定的改善.依据上述实验得出的结果,针对油品抗氧化性和抗泡性能不足的问题提出了2个可行方案,并进行方案比选.比选结果显示,方案1优于方案2,详细参数见表2.

表2 加剂优化方案并与在用油比较

4.2 降低止推轴承温度

1)考虑止推轴承为金斯伯雷式轴承,其支承面为硬质合金,磨损较慢,因此,将止推瓦块上积碳用煤油进行清洗处理.处理后,经着色检查,巴士合金和基体金属结合良好,巴士合金层无脱胎、裂纹、烧灼、碾压、冲蚀等缺陷,如图8所示.

图8 处理后的止推瓦块

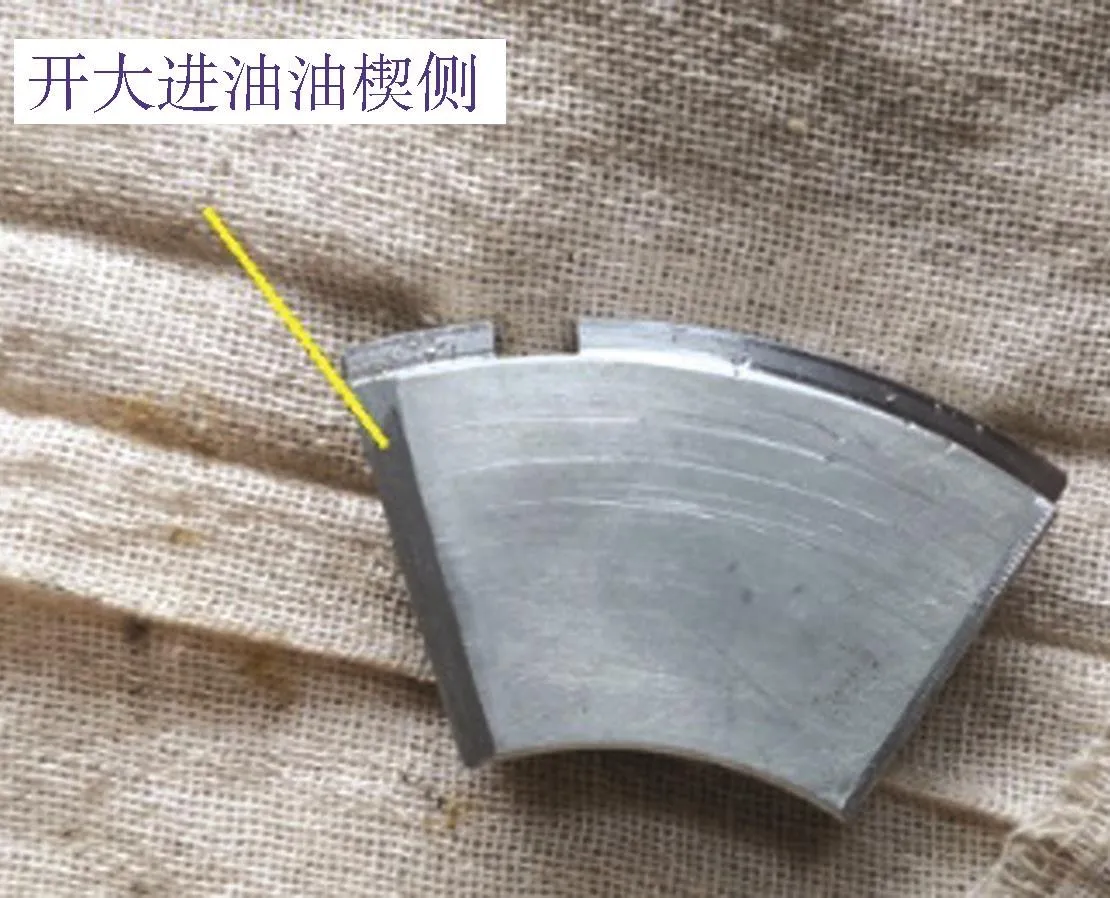

2)针对轴承套环少1个泄油孔、导致回油量降低的问题,考虑轴承套环开孔处应力集中,重新核算了其开孔处应力,并由厂家进行专业处理.由于油量不足,油膜刚度不均匀,导致轴承的承载能力降低,油楔形成的承载油膜短,因此,宜适当增大楔形度.采取开大进油油楔的方法,使润滑油能够更好地进入轴瓦表面、更好地形成油膜.开大进油油楔后,推力瓦间隙0.32 mm,符合0.25~0.35 mm的标准要求.

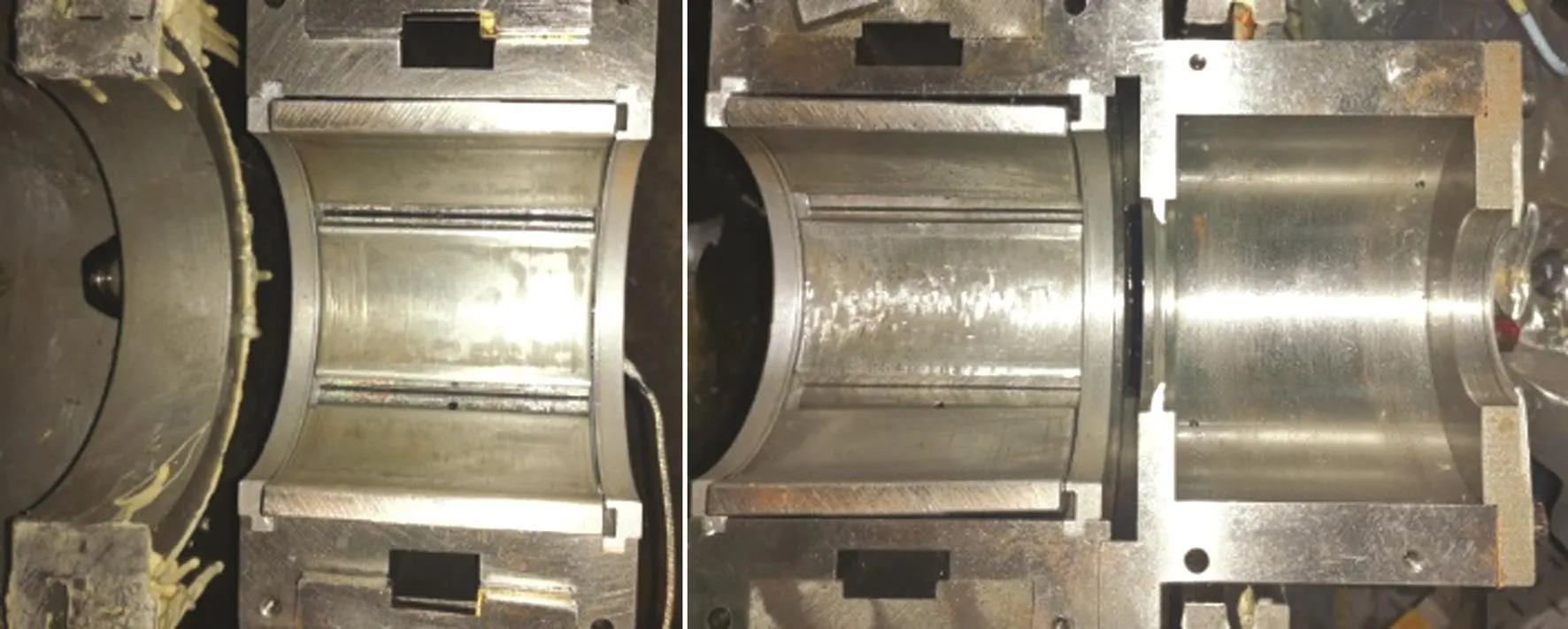

4.3 降低变速箱高速轴瓦温度

如图9所示,使用高速轴联轴器端一幅新瓦中的2个瓦块,分别替换了高速轴2个支撑瓦的下瓦块.其中1个瓦块重新钻测温探头的孔.具体操作方法如下:

1)为实现轴瓦和轴颈之间均匀接触,确保轴瓦与轴颈接触角和接触点达到轴瓦和轴颈接触质量要求,采取刮研方法【1】.在装配过程中,采用着色法检测.用刮刀将色斑刮去,反复数次直到合格.

图9 处理后的支撑轴瓦块

2)瓦块进油边缘圆滑过渡,并将进油侧的油楔开大,适宜润滑油流入油楔.

3)采用压铅丝法调整联轴器侧轴瓦间隙分别为0.18和0.17 mm;齿轮侧间隙分别为0.29和0.27 mm.

4)为防止轴瓦在运转过程中出现转动和轴向偏移的情况,除使用轴瓦与轴承座过盈配合以及设置定位销外,轴瓦还必须用轴承盖压紧,平衡其弹性压缩变形量.通过调整轴承盖和轴承座结合面垫片厚度使轴承压紧力达到规范要求.轴承压紧力【1】(轴承压紧后的弹性变形量)分别为0.02和0.04 mm.

5 实际应用效果

采取上述措施对机组进行检修处理后,压缩机推力瓦温度、变速箱高速轴轴瓦温度大幅降低,均保持在50~55℃范围内.实测机组振动值,压缩机及电机的前、后端振动值均低于1.8 mm/s,变速箱最大振动值在低速轴轴承垂直方向,为3.3 mm/s.检修前、后的在线监测值基本一致,部分测点的振动值略有减小.

——会偷偷侵蚀你的发动机!