PP/GF/黄麻纤维汽车内饰用复合板材针刺工艺

李 艳,张得昆,徐自超,李 双,刘可欣

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

0 引 言

随着汽车内饰材料的不断发展,传统的汽车多层内饰材料已不能满足社会需要[1],质轻、绿色环保的材料成为汽车内饰材料研发的重点[2]。黄麻纤维具有天然可降解、密度小、强度高、成本低及耐磨等优点[3-5],用作汽车内饰材料可减少汽车重量、降低生产成本、对环境友好[6]。杨占元等[7]分析了黄麻/热熔纤维针刺非织造材料在不同自然降解环境中的性能,发现其在土壤中的降解速度比户外快。戴文硕等[8]制备了一种天然黄麻纤维增强PP复合材料,并对黄麻/PP复合材料的生命周期进行量化评价,得出黄麻/PP车门内饰板在生命周期内对环境较友好。Alix等[9]对麻纤维进行改性,并与不饱和聚酯树脂进行复合,研发出一种机械强度更高的复合材料。但上述黄麻复合材料大都存在耐湿热性差、使用寿命较短、吸音性差、阻燃性差等问题。

近年来,玻璃纤维复合材料因质量轻、耐高温[10]、吸音性能优良等特点[11],广泛用于汽车内饰材料。美国BGF公司[12]、佳斯迈威公司[13]等生产出一种汽车内饰用玻璃纤维针刺毡,绝热温度为540 ℃,短期可达667 ℃,耐热性优良,可用在各类绝热材料上,但存在耐磨性差的问题。王玮玲等[14]调整工艺参数制备出一种玻璃纤维复合针刺毡,耐热性能和力学性能优良。梁浩[15]制备PP/玻纤复合针刺毡,已用作汽车发动机的隔音材料。但均存在着生产成本高、降解性差等缺点[16]。

在实际生产过程中,通常将天然纤维与化学纤维复合,使其性能互补[17]。以黄麻纤维、玻璃纤维及PP纤维为原料,黄麻纤维可促进板材的轻量化和可降解,玻璃纤维可为板材提供良好的阻燃及耐高温等性能,同时加入低熔点纤维,使力学性能进一步提升。探讨PP/GF/黄麻纤维针刺毡的加工工艺,并进行烘燥和冷压,制备汽车内饰用纤维复合板材。

1 实 验

1.1 原料及仪器

1.1.1 原料 黄麻纤维(平均直径110 μm,长度80~85 mm,青岛金岭沃国际贸易有限公司),玻璃纤维(平均直径7 μm,长度:65~70 mm,泰安浩华工程材料有限公司),PP纤维(线密度1.67 tex,长度76 mm,淄博锦彤化纤有限公司)。

1.1.2 仪器 WL小型梳理针刺生产线 (太仓市双凤非织造布设备有限公司),202-3A型烘箱 (中国莱州市电子仪器有限公司),JCM-5000型扫描电子显微镜 (日本尼康公司),FA100A型电子天平 (上海皓庄仪器公司),YD141D型织物厚度仪 (温州大荣纺织仪器有限公司),YG(B)026D-500 型电子织物强力机(温州方圆仪器有限公司),SPO1 型水平燃烧试验仪(深圳奥德赛创精密仪器有限公司),WDW-50型微机控制电子万能试验机(深圳三思纵横科技股份有限公司)。

1.2 纤维复合板材的制备

1.2.1 针刺毡正交试验设计 针刺毡是制备复合板材的基础,本实验制备的复合板材用于汽车衣帽架,根据文献[18]并进行多次预实验,确定纤维复合板材厚度为3 mm。当针刺毡面密度为1 000 g/m2、厚度为9 mm左右时,制得的板材力学性能以及阻燃性能相对较好,因此在此基础上对针刺毡的加工工艺进行优化。

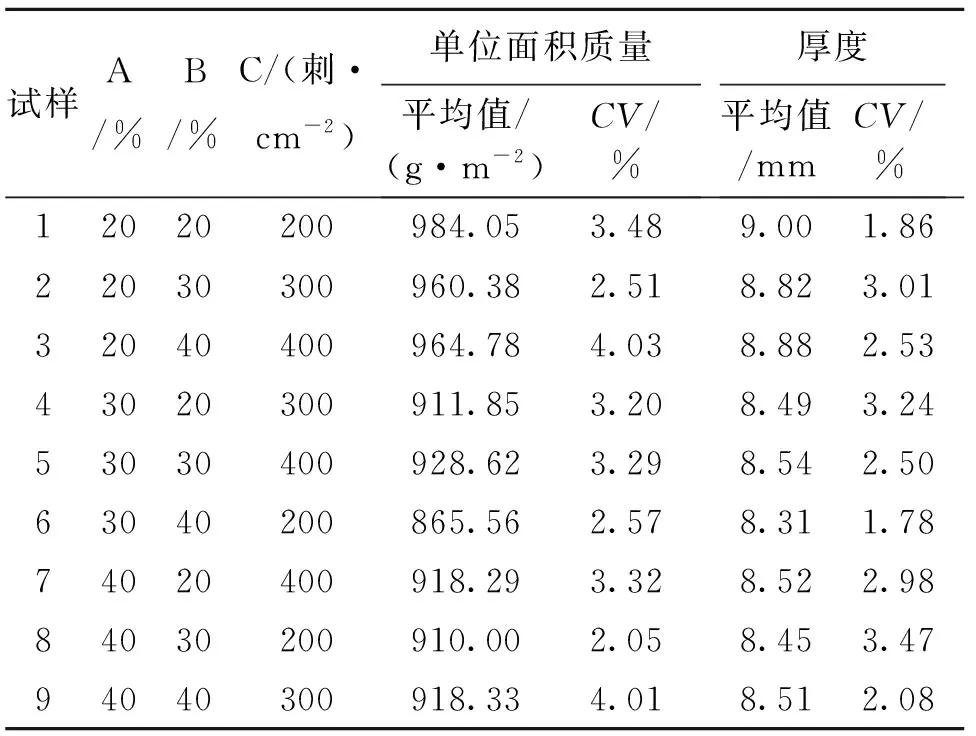

纤维比例、针刺密度对针刺毡的性能影响较大,因此以GF含量、黄麻纤维含量、针刺密度为因素,以针刺毡的拉伸强力为评价指标,设计三因素三水平正交试验,以期得到面密度为1 000 g/m2、厚度为9 mm的针刺毡最佳制备方案。表1为正交试验因素水平表。

表 1 正交试验因素水平表Tab.1 Level of orthogonal test factors

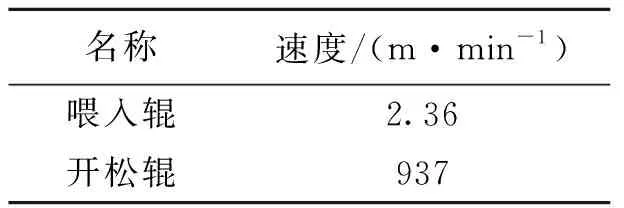

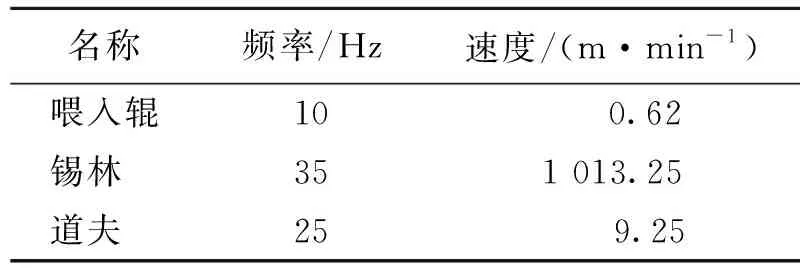

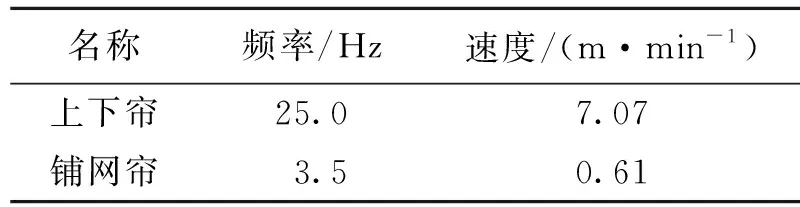

1.2.2 针刺工艺参数 在确定针刺毡的面密度和厚度的基础上,考虑混合均匀、梳理充分、降低纤维损伤等因素,经过反复试机调整确定针刺工艺参数。图1为PP/GF/黄麻纤维针刺工艺流程,表2~6为各设备工艺参数。

表 2 开松机工艺参数Tab.2 Technological parameters of opening machine

表 3 给棉机工艺参数Tab.3 Process parameters of cotton feeder

表 4 梳理机工艺参数Tab.4 Technological parameters of carding machine

表 5 铺网机工艺参数Tab.5 Process parameters of laying machine

表 6 针刺机工艺参数Tab.6 Process parameters of needling machine

1.2.3 PP/GF/黄麻纤维复合板材的制备 利用优化后的针刺工艺制备PP/GF/黄麻纤维针刺毡,再通过烘燥和冷压成型工艺制得复合板材。经过大量预实验确定最佳烘燥温度为190 ℃,烘燥时间为7 min,冷压时间为5 min,冷压厚度为3 mm。

1.3 性能测试

1.3.1 单位面积质量 根据GB/T 24218.1—2009《纺织品非织造布试验方法第1部分:单位面积质量的测定》在FA100A型电子天平上进行测试。试样尺寸为300 mm×300 mm,测量10块试样,求平均值。

1.3.2 厚度 根据GB/T 24218.2—2009《纺织品非织造布试验方法第2部分:厚度的测定》在YD141D型织物厚度仪上进行测试。压脚面积为2 500 mm2,压强0.5 kPa。测试10块试样。

1.3.3 拉伸性能 根据GB/T 24218.3—2010《纺织品非织造布试验方法第3部分:断裂强力和断裂伸长率的测定(条样法)》在YG(B)026D-500 型电子织物强力机上进行测试。平行法取样纵横向各5块,试样尺寸300 mm×50 mm。夹持距离200 mm,拉伸速度100 mm/min。

1.3.4 阻燃性 根据GB/T 8410—2006《汽车内饰材料的燃烧特性》在SPO1型水平燃烧试验仪上测试。取5块试样,尺寸为300 mm×80 mm,对水平方向的试样点火15 s。

1.3.5 弯曲性能 根据GB/T 1449—2005 《纤维增强塑料弯曲性能试验方法》在WDW-50型微机控制电子万能试验机上进行测试。试验速度5 mm/min,跨距25 mm,试样尺寸150 mm×25 mm,测试7块试样。

2 结果分析

2.1 针刺毡定量分析

9组试样的单位面积质量、厚度测试结果见表7。本文设计的PP/GF/黄麻针刺毡单位面积质量为1 000 g/m2、厚度为9 mm。由表7可知,PP/GF/黄麻针刺毡的单位面积质量、厚度符合预期设计,不匀率均在5%以内,可用于后期正交试验的分析。单位面积质量有所波动可能是使用小型实验用设备,原料喂入均匀度和梳理质量不够好引起的。

表 7 针刺毡单位面积质量及厚度测试结果Tab.7 Testing results of mass per unit area, thickness of needled-punched felt

2.2 针刺毡拉伸强力测试分析

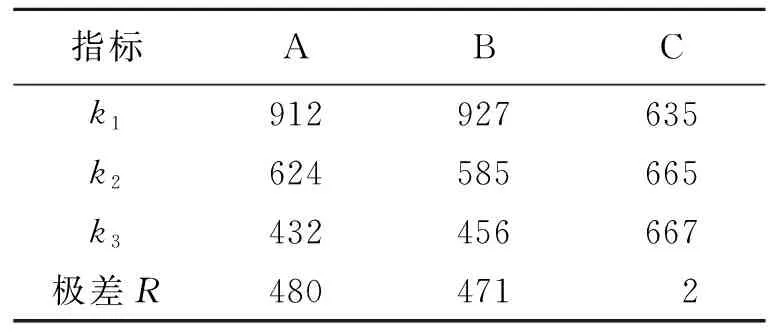

本文设计PP/GF/黄麻针刺针刺毡是用于加工PP/GF/黄麻复合板材,主要用途为汽车衣帽架,因此以拉伸强力为试验指标。纵横向强力测试数据见表8,极差见表9。

表 8 纵横向强力测试Tab.8 Vertical and horizontal strength test

表 9 极差分析表Tab.9 Range analysis

分析表9可得各因素对PP/GF/黄麻针刺毡拉伸强力性能的影响,主次关系为A> B> C。GF含量、黄麻纤维含量对PP/GF/黄麻针刺毡拉伸强力性能的影响依次为k1>k2>k3,即针刺毡的拉伸强力与GF含量、黄麻纤维含量呈反相关。GF及黄麻纤维增多反而降低了针刺毡强力,可能是此种针刺非织造布拉伸断裂主要由纤维之间的滑移造成的,GF和黄麻纤维虽然强度高,但纤维刚性大,表面光滑,纤维之间的抱合力差,纤维难以纠缠,且易脆断。但在制作复合板材时,由于PP会在高温条件下熔融,聚丙烯纤维在其中充当黏合材料,可有效改善因纤维抱合力差导致针刺毡强力差的问题。针刺密度对PP/GF/黄麻针刺毡拉伸强力性能的影响为k3>k2>k1,即针刺毡的拉伸强力与针刺密度呈正相关。极差分析得最优工艺参数组合为A1B1C3,即PP/GF/黄麻纤维配比为60∶20∶20,针刺密度为400 刺/cm2。

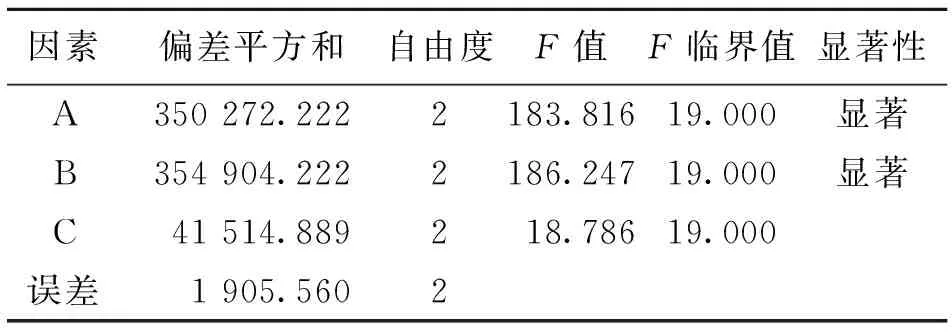

为进一步分析各因素对指标的影响程度,对正交试验结果进行方差分析[19],结果见表10。

表 10 方差分析表Tab.10 Analysis of variance

由表10可看出,GF含量和黄麻含量对样品拉伸强力有显著影响,针刺密度的影响不显著。考虑到针刺密度对针刺毡拉伸强力影响不显著且针刺密度为300 刺/cm2和400 刺/cm2时强力差别不大,因此确定针刺密度为300 刺/cm2,既保证了针刺毡强力,同时有利于提高生产效率,降低成本,减少玻璃纤维和黄麻纤维的损伤。

综合极差分析和方差分析可知,PP/GF/黄麻纤维汽车内饰复合板材优化后的针刺工艺为PP/GF/黄麻纤维比例60∶20∶20,针刺密度为300 刺/cm2。

2.3 最优工艺纤维复合板材性能

2.3.1 纤维复合板材结构特征 PP/GF/黄麻纤维汽车内饰复合板材纵横向截面的SEM照片如图2所示。从图2可看出,样品纵横向差异较小且各种纤维分布比较均匀,PP 纤维完全熔融,且玻璃纤维、黄麻纤维之间黏合也较好。

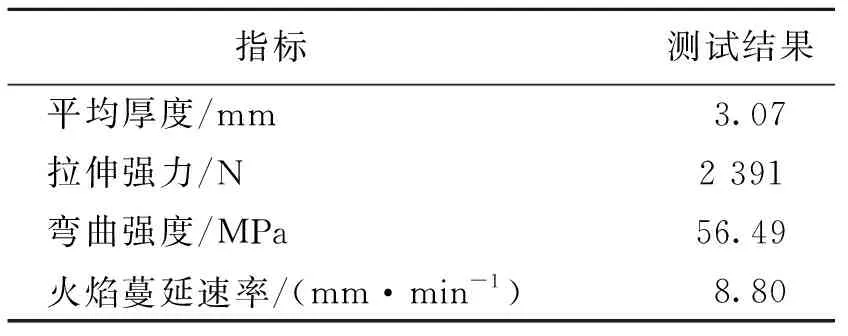

2.3.2 物理性能 PP/GF/黄麻纤维汽车内饰复合板材的各项指标测量值见表11。平均厚度为3.07 mm,符合预期冷压成型厚度设计。拉伸性能和抗弯曲性能优良,可用于汽车衣帽架骨架材料[18]。火焰蔓延速率低,燃烧速率远小于GB 8410—2006《汽车内饰材料的燃烧特性》中规定的燃烧速率100 mm/min,阻燃性能优良。综上分析可知该复合板材性能较好。

表 11 各项指标测量值Tab.11 Measured values of each index

3 结 论

1) 影响针刺毡拉伸强力的因素主次顺序为GF含量、黄麻纤维含量、针刺密度;GF含量、黄麻纤维含量对针刺毡拉伸强力有显著影响,针刺密度影响不显著。

2) 优化后的针刺工艺参数为PP/GF/黄麻纤维比例60∶20∶20、针刺密度为300 刺/cm2。利用聚丙烯纤维的低熔点特性,对针刺后的纤网烘燥进行热熔黏合加固,可提升针刺毡性能。

3) 所制备纤维复合板材纤维之间黏合较好且分布均匀;样品拉伸性能和弯曲性能符合汽车衣帽架的要求,阻燃性能达到国家汽车内饰阻燃标准。