废乳液废水预处理工艺探究

刘 慧

(山东蓝城分析测试有限公司,山东 济南 250100)

废乳化液废水主要来自于机械加工切削液、石油炼化行业废乳液[1]。在机械加工切削过程中,常采用乳化液作为润滑剂及清洗剂,使用过后的乳化液中含有大量的皂类、乳化类物质,加上长期与环境接触,乳化液中滋生大量的细菌、微生物,从而造成乳化液无法回收利用[2]。废乳化液由于浓度高,废水波动非常大[3],如果直接排入自然环境中会对周围环境造成极大的污染,所以有效的对废乳化液废水进行预处理是废乳化液废水处理的关键步骤之一。

目前国内外主要采用催化氧化、单一物化反应、物化与生化相结合工艺对废乳化液废水进行处理,但是这些工艺基本都存在投资成本高[4]、运行费用高、运行效果不佳等特点[5]。本文针对这一情况,在现有预处理工艺基础上对废乳化液废水预处理进行进一步的探究,从而为废乳化液废水处理奠定基础。

1 实验部分

1.1 实验仪器及试剂

电化学催化氧化装置、芬顿氧化装置、混凝沉淀装置、COD 恒温加热器、红外分光光度计、玻璃仪器等。

浓硫酸、硫酸-硫酸银溶液(Ag2SO4-H2SO4溶液)、重铬酸钾溶液、硫酸亚铁铵标准液、试亚铁灵指示剂、硫酸汞、四氯化碳、硫酸亚铁、双氧水、氢氧化钠、PAM 等。

1.2 检测方法

pH 检查采用玻璃电极法;COD 检查采用重铬酸钾氧化法;油类物质检查采用分光光度法。

1.3 实验研究思路

实验主要采用真实废水模拟的方式对废水进行预处理模拟实验,主体实现方式为:强制电化学反应、电化学+混凝沉淀、电化学+芬顿+混凝沉淀实验。通过各种工艺的对比,探索出最佳的预处理工艺路线,并通过各种工艺的对比,探索出最佳的运行条件。

1.4 废水特点分析

该实验废水取自于某机械加工厂切削液废水,废水颜色为乳白色,废水pH 呈中性,COD 68 000 mg/L,油类物质为12 000 mg/L。

1.5 废水预处理实验步骤

(1)取5 L 废水进入强制电化学反应装置中,通过改变电化学反应装置的反应时间、极板间距等条件,观察废水COD 与油类物质的变化,通过这些条件的变化,探索出最佳电化学反应的反应条件。

(2)在最佳电化学反应条件下,将电化学反应后的废水进行絮凝沉淀反应,观察不同PAC 的添加量与废水COD、油类物质去除率之间的关系。

(4)在最佳电化学反应条件,最佳芬顿反应条件及最佳混凝沉淀等条件下,改变双氧水的添加量,探究此时最佳的废水预处理效果。

2 实验结果与讨论

2.1 强制电化学反应对废乳化液废水预处理的影响

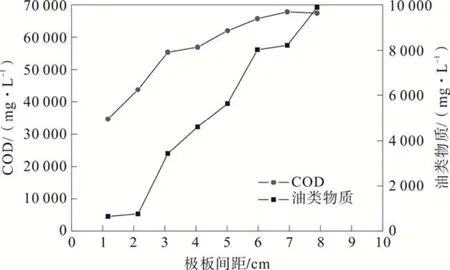

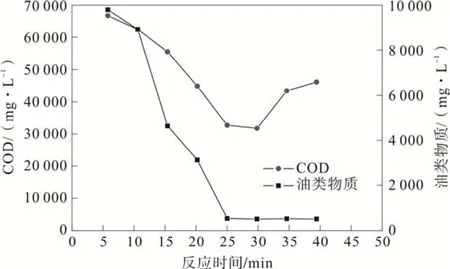

通过改变强制电化学反应的极板间距、反应时间,观察废水COD 及废水油类物质的含量,其中极板间距控制在1、2、3、4、5、6、7、8 cm,此时反应时间控制在30 min;反应时间为5、10、15、20、25、30、35、40 min,此时极板间距控制在1 cm,具体结果如图1、图2所示。

图1 极板间距对废乳化液预处理效果的影响

图2 反应时间对废乳化液预处理效果的影响

由图1可以看出,随着极板间距的增加,废水COD 逐步增加,且油类物质减少量逐步减少。由图2可以看出,随着反应时间的增加,废水COD 及油类物质逐步降低,当反应时间达到25 min 时,此时废水COD 及油类物质含量达到最低。

随着极板间距的增加,强制性电化学反应中产生的羟基自由基能力及数量逐步降低,且羟基自由基的活性逐步降低,导致废水中有机物无法被羟基自由基破坏。随着反应时间的增加,废水中有机物被羟基自由基转化为小分子物质,当反应时间超过25 min 时,此时羟基自由基已经无法对小分子物质进行破坏,导致废水COD 及油类物质含量不再变化。

2.2 电化学反应+混凝沉淀对废乳化液废水预处理的影响

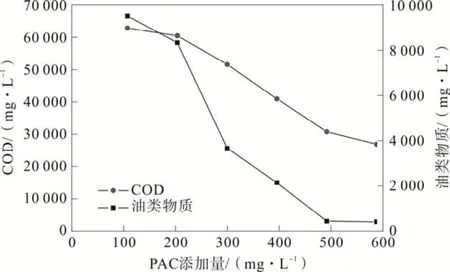

控制强制性电化学反应时间为25 min,极板间距为1 cm,极板材质采用石墨材质,改变PAC 的浓度,观察废水COD 及油类物质含量的变化曲线。其中PAM 的添加量为100、200、300、400、500、600 mg/L,具体结果如图3所示。

图3 PAM 添加量对废乳化液预处理效果的影响

由图3可以看出,随着PAM 添加量的增加,废水COD 与油类物质含量逐步减少,且将图3与图1、图2进行对比发现,在最佳电化学反应状态下,增加混凝沉淀的去除效果要优于未进行混凝沉淀的强制性电化学反应。

通过图3可以发现,电化学反应过程中会将废水中的部分有机物转化成小分子的絮体物质,该部分物质如果不去除仍然会造成废水油类物质及部分COD 的增加。通过添加PAM,将小絮体转化为大絮体絮凝沉淀下来,从而实现废水COD 和油类物质含量降低的目的。通过该实验的研究可以确定,采用强制性电化学反应+混凝沉淀工艺是合理的。

2.3 电化学反应+芬顿+混凝沉淀对废乳化液废水预处理的影响

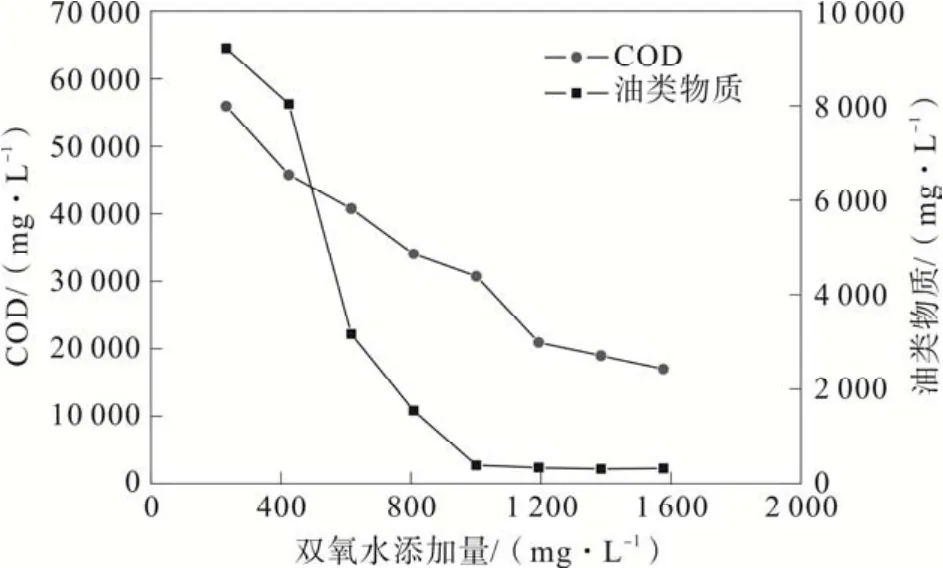

控制强制性电化学反应时间为25 min,极板间距为1 cm,极板材质采用石墨材质,PAC 的添加量为500 mg/L,硫酸亚铁的添加量为1%(质量比),反应pH 为3.0~3.5,反应时间为2 h,改变双氧水的添加量,观察双氧水量的变化与废水COD 和油类物质含量之间的关系,具体结果如图4所示。

由图4可以看出,随着双氧水量的增多,废水COD 及油类物质含量逐渐减少,但是随着双氧水量的增多,废水COD 及油类物质的降解幅度大大降低。通过与图1、图2、图3之间的对比可以看出,采用强制性电化学反应+芬顿+混凝沉淀工艺的处理效果要优于强制性电化学反应工艺及强制性电化学反应+混凝沉淀工艺。采用该工艺处理后废水水质能够达到乳化液废水预处理的目的。

图4 双氧水添加量对废乳化液预处理效果的影响

通过图4可以看出,随着双氧水量的增加,芬顿反应过程中产生的羟基自由基增多,对废水中的有机物进行强制性氧化作用,将废水中的有机物氧化成二氧化碳和水,且芬顿反应过程中也具有破乳的作用,将废水中大量的油类物质进行破乳,从而促进油类物质的降解。

3 结 论

(1)采用强制性电化学反应能够有效地去除乳化液废水中的油类物质及COD,最佳反应条件为:极板间距1 cm,反应时间为25 min。

(2)采用强制性电化学反应+混凝沉淀工艺处理效果优于单纯强制性电化学反应工艺,该工艺最佳PAC 的添加量为500 μg/g。

(3)采用强制性电化学反应+芬顿+混凝沉淀工艺对废乳化液废水预处理效果最好,此时芬顿双氧水添加量在1 200 mg/L 时效果最佳。

(4)强制性电化学反应+芬顿+混凝沉淀工艺适用于对乳化液废水的预处理,应进行工程应用推广。

沈阳工业大学科研成果介绍 反电晕强化低温等离子体催化降解 VOCs 技术

适用范围:石油化工等行业 VOCs,恶臭、餐饮油烟及室内空气污染。

参照标准:饮食业油烟排放标准(试行)(GB18483-2001)。

技术优势:

通过在蜂窝状催化剂上实现反电晕放电,并在中间辅以网电极限制电流的发展,强化催化剂表面和蜂窝孔道内低温等离子体的发生和均匀分布,低温等离子体中的高能活性粒子一方面与吸附在催化剂表面的 VOCs 发生反应,另一方面通过进一步结合形成长寿命的活性物质来诱发发生在催化剂表面的催化反应过程,来实现 VOCs 的降解与去除;流程短、易控制、适用范围广;处理效率高、能耗低、副产物少。

专利情况:

厨房油烟深度净化处理的方法( ZL201310344976.6 )餐饮油烟一体化处理系统(ZL201320726903.9)。

联系人:梁吉艳

电话:024-25497158,E-mail:liangjiyan2005@126.com