核电SC结构模块拼装焊接变形量仿真研究

吴晔华,陈鹏,刘一搏,侯阳

1.核工业工程研究设计有限公司 北京 101300

2.哈尔滨工业大学(威海) 山东威海 264209

3.哈尔滨工业大学 黑龙江哈尔滨 150001

1 序言

国内某核电站屏蔽厂房SC结构模块是由双层钢板、钢筋和混凝土组成的复合结构,位于CV筒体外侧。SC结构模块在焊接过程中,具有整体结构尺寸大、焊缝数量多、变形控制难度大、焊后矫形困难等特点,因此寻找大型构件焊接变形的控制方法,并对焊接变形进行预判显得尤为重要。当前,计算机数值模拟辅助软件在工程实践中的应用正逐渐增加[1,2]。但由于SC结构模块变形量数值模拟具有模型尺寸大、形状不规则、结构细节多等模拟难点,若直接对整体结构采用热弹塑性有限元进行计算,所花费的时间会相当长,并且存在收敛难、结果文件巨大的问题,可能无法获得模拟结果。

Sysweld软件由于内部含有“局部-整体”映射算法,因此更适合大型焊接构件的变形仿真研究[3,4]。可将焊缝的残余应力与塑性应变从整个焊接构件的变形中分离提取,根据焊接构件的不同坡口形式建立局部有限元模型,得到局部模型结果后提取塑性应变与焊缝刚度,再利用宏单元技术将局部模型结果映射到整体模型进行焊接装配,从而容易得到整体的模拟变形结果[5]。因此,本文采用Sysweld软件开展对SC结构模块的多设备协同焊接,通过对焊接变形量进行数值模拟,来指导后续现场的焊接施工。

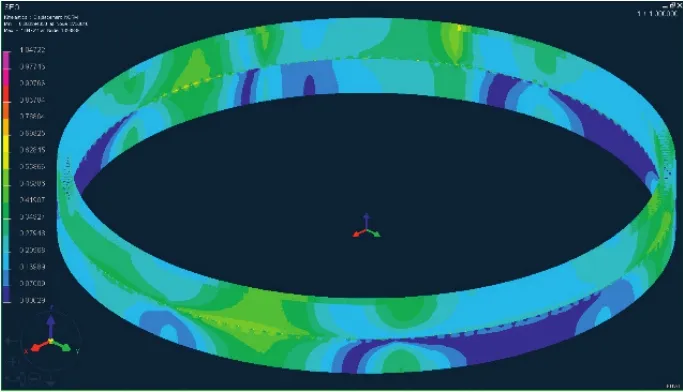

图1 SC两环1∶1整体数学模型

2 模型构建

SC结构模块模型主要包含24块板材,取自于整体SC结构模块的第16环和第17环。单板尺寸为12 559mm ×3000mm×20mm,板材由内外两侧构成。为了提高模拟计算效率和收敛性,在不影响模拟整体结果的前提下对模型部分结构进行调试优化,对数学模型的真值度要求应≥80%,三维模型如图1所示。

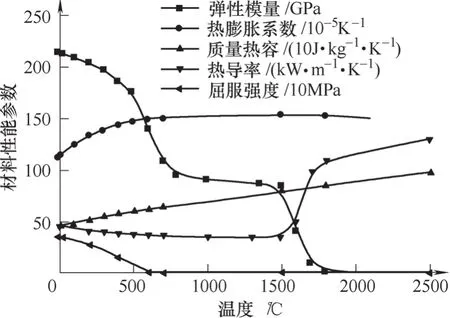

试验材料为Q355B,由于金属材料的物理性能会随着温度的变化而变化,而在高温区的性能参数会相对匮乏,为了提高模拟的准确性,对已知数据点进行整合,材料各项物理性能与温度关系如图2所示[6]。焊接方法为自动熔化极气体保护焊,焊接材料为ER70S-6、φ1.2mm实芯焊丝。同时焊接参数采用与现场一致的焊接参数,见表1。

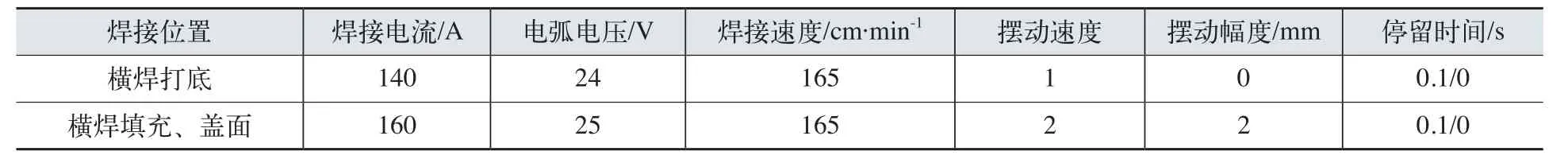

表1 模拟采用的焊接参数

图2 Q355B材料物理性能参数

图3 SC结构模块的焊接位置

3 计算方法

局部模型由横焊焊缝构成,模型从SC结构模块三维模型中直接提取。因此在整体模型求解之前需要将局部模型模拟结果通过宏单元技术提取到数据库中。在Sysweld软件中采用局部模型标准接口,通过焊接向导(Welding Advisor)下的“局部-整体”装配模块(Local-global)先导入各个局部模型的工程文件,再导出Slice组作为宏单元映射到SC结构模块模拟件当中,提取局部模型结果。

为模拟不同拼装方案对SC结构模块变形量的影响,对模拟过程中的拼装顺序进行了规划研究。同时,为了提高局部模型的计算精度,在纵向截面网格上进行细化[7]。通过将两环结构横焊焊缝近似等分为八份,模拟不同的焊接拼装顺序,包括分段焊接、同时焊接等。为了控制变形量,每一段板体内外侧都采用同时焊接的方式,焊接方向均为从左至右。焊接位置如图3所示。本文重点对焊接中所采用焊机数量和焊接顺序对变形量的影响进行了模拟。

4 结果分析与讨论

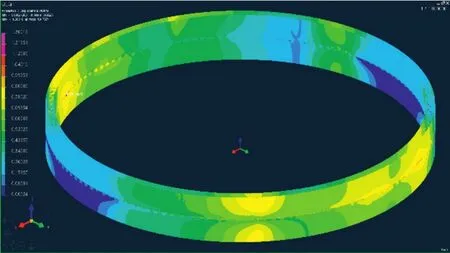

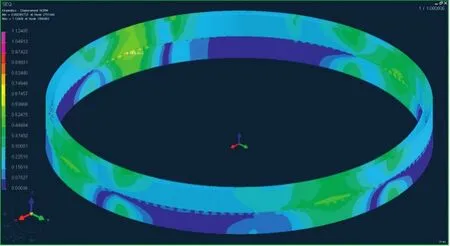

(1)4台焊机同时焊接的变形量数值模拟 在钢板内外两侧同时进行焊接的前提下,4台焊机焊接SC结构模块时采用对称焊接的方式以达到变形量最小,整体结构的变形量可以控制在1.5mm以内。其中,图4为先焊接混合加密区(⑤位置)时的焊后变形量分布结果,最大变形量约为1.3mm,图5为最后焊接混合加密区整体的变形结果,最大变形量约为1.2mm。结果表明:焊接顺序对焊接变形量存在一定的影响,相比先焊接混合加密区,如将焊接顺序改为后焊此区域,整体的焊接变形会减少。这是由于混合加密区除钢筋加密外,内部还浇筑填充了水泥,使得焊接成形后,焊缝组织强度和力学性能更大,后续焊接对先前形成的变形量的影响更小。

图4 焊接变形量分布结果

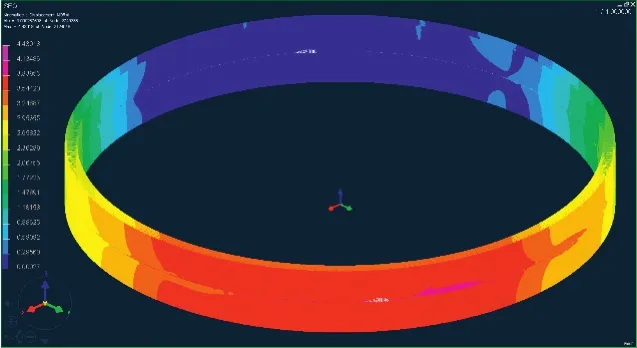

(2)6台焊机同时焊接的变形量数值模拟 当现场采用6台焊机进行焊接时,钢板内外两侧依然采用同时焊接的方式,但由于无法采用完全对称焊接的方式进行焊接,因此将焊接顺序分成三种情况进行考虑。其中图6为先焊接混合加密区(⑤位置)时的焊后变形量分布结果,最大变形量分布在③、④位置对称方向的板材上。这是由于在对①、⑤、⑦位置和②、⑥、⑧位置间隔进行焊接后,后焊的③、④位置为非对称相邻焊接,导致整体结构的焊接变形明显增加,最大变形接近4.5mm。因此后续在图7、图8中,两块单板采取对称焊接方式,整体结构的变形量明显减小。当④、⑧两个位置对称焊接的次序安排在①、③、⑥和②、⑤、⑦中间时,整体结构的变形量最小,变形分布也更加均匀,最大变形量可以控制在1mm左右。这也证明了当单板对称施焊的位置不同时,整体结构的焊接变形也会随之改变。

(3)8台焊机同时焊接的变形量数值模拟 当采用8台焊机对SC结构模块进行对称施焊后,焊接的变形量分布结果如图9~图11所示,其中图9、图10为先焊接混合加密区(⑤位置)时的焊后变形量分布结果,发现采用相邻对称焊接时,焊接变形量的计算结果最小。此外,通过图11对焊接混合加密区整体的变形结果进行分析,可以发现混合加密区的变形量较小,这是由于混合加密区自身的刚度大、强度高,加之结构内外同时施焊,因此焊接顺序对整体结构变形影响不大。8台焊机对称焊接时整体结构的变形量可以控制在1mm左右,为焊接时两环结构的整体变形量最小,因此通过合理地增加焊机数量和焊接拼装顺序可以降低两环结构的整体焊接变形。

经对8台焊机下不同焊接顺序焊后变形量分布及变形趋势结果进行分析,发现当先对①、⑤、⑦位置和②、⑥、⑧位置间隔进行焊接,最后焊接③、④位置时的焊接变形量最大。这是由于③、④位置为非对称相邻焊接,导致整体结构的焊接变形明显变大,最大变形接近4.5mm,且最大变形量分布在③、④位置对称方向的板材上。而另两种对称焊接方式下焊接变形量<1.5mm。

图5 焊接变形量分布结果

图6 焊接变形量分布结果

图7 焊接变形量分布结果

图8 焊接变形量分布结果

图9 焊接变形量分布结果

图10 焊接变形量分布结果

图11 焊接变形量分布结果

(4)拼装方案数值模拟结果分析 通过对采用4台、6台、8台焊机同时焊接的变形量进行对比分析,发现在八等份且以对称焊接为原则的前提下,同时焊接的焊机越多,焊接变形量越小。其中,8台焊机均匀分布同时对称焊接时得到的变形量最小,整体变形量在1mm左右。因此,在当焊机数量一定时,可给出以下的SC立焊拼装方案。

现场SC结构子模块为内外环双层结构,为防止焊接产生过大的焊接变形量,焊接时采取内外侧分段式对称同时焊接的方法。纵焊缝坡口焊接平均分为4段,两侧共有2个焊工进行焊接,内外侧从上至下分别编号为01、02、03、04与05、06、07、08,内外侧先后分别对02、03、04、01号段和06、07、08、05号段立向上进行同时焊接,在此焊接顺序下焊接变形量最小。

5 工程验证

通过建立与某核电现场SC结构模拟件1∶1的焊接工艺与变形量数学模型,当使用的立焊焊接顺序为②→③→④→①时,通过数值模拟计算得出最大焊接变形量在距离焊缝最远端,最大的焊接变形量仅为3.4mm左右,远小于项目设计要求的6mm,且模型模拟值与实际变形量值偏差在15%内,说明本文提供的计算方法切实可行。综上所述,经现场应用分析,通过合理的安排焊接顺序,现场采用自动焊焊接所产生的热输入和热变形可控制在合理范围之内,且数值模拟结果具有代表意义和指导作用。

6 结束语

通过对SC结构模块进行三维模型构建,并对整体结构尺寸和结构细节进行分析,真实地还原实际部件的结构信息,同时对两环的SC结构不同的拼装方案下整体结构的变形量进行数值模拟,结论如下:

1)在采用对称焊的基础上,不同数量焊机的焊接变形量均可控制在1.5mm之内,而非对称相邻焊接时最大变形量接近4.5mm。说明相比设备数量,焊接方式对变形量的影响更大。因此,建议现场在施工时尽量采用对称焊接方式,且投入较多的设备以减小焊接变形。

2)模型模拟值与实际变形量值偏差在15%内,较为准确地反应了结构形式、焊接顺序、设备数量对焊接变形量的影响,其模拟结果、规律,对核电现场实际焊接变形预测具有一定的指导意义。