环保发黑新工艺的研究与应用

卢俊玲,刘敏

1.宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

2.宁夏天地重型装备科技有限公司热处理分厂 宁夏石嘴山 753001

1 序言

碱性发蓝工艺在我公司应用已有30多年的历史,对机械零件的防锈起到了重要作用,但是随着现代环保热处理工业的发展,这种传统的发蓝工艺产生的“三废”污染水体和土壤,刺激气味对皮肤和呼吸道粘膜有刺激作用,生产效率低等问题越显突出。

为实现“绿色制造”,通过搜集、调研、分析,认为蒸汽发蓝环保性强,但加热温度高,有60%数量的零件不适用,而余热发黑技术,工艺环保,适用性广,因此对其应用做进一步研究具有重要意义。

2 试验过程

钢铁余热发黑,其原理是利用热处理工艺过程中回火余热,依据热聚合反应机理,在金属表面形成一层黑色高分子材料保护膜,达到金属工件发黑防锈防腐的目的[1],选取某公司生产的两种发黑剂试验可靠性和适用性。

2.1 试验方案

选择典型的5种零件进行发黑试验,方案见表1。

2.2 试验结果

(1)光亮性 360℃、420℃发黑零件外观光亮、美观,呈深黑色,1#发黑剂光亮性优于2#,如图1a~d所示,而碱性发蓝呈灰黑色,光泽度较低,如图1e所示。280℃发黑黑度浅、表面花,560℃发黑黑度深,但个别部位有少许膜脱落,如图1f所示。

(2)牢固度 发黑零件沉积层与基体结合力要求有牢固度,待表面保护膜干透后,用棉纱用力擦拭[1],发黑、发蓝零件都不出现金属光泽,是合格品,但发黑件牢固度高,如图2 a、b所示。

(3)防锈性 工件的防锈性与耐蚀性是靠表面的有机沉积膜的包覆封闭起主要作用的[1],选择420℃发黑与发蓝螺栓各1件,在自来水中浸泡24h后透过玻璃观察,两种零件都没有生锈,48h后,将零件捞起烘干水分观察,发黑件无锈迹,发蓝件有轻微锈迹,如图2c所示。

表1 试验方案

图1 发黑剂光亮性对比

图2 发黑后螺栓

通过试验可看出,余热发黑工艺可靠,使用温度完全适合我公司零件360~520℃回火,过程无刺激气味,不需酸洗、冲洗,工艺环保、安全。

3 批量试制验证可行性

(1)工艺流程 适用于精加工直接发黑的零件的流程一:备料→清洗→加热→发黑→烘干(晾干)→油封。适用于精加工后有淬火、调质处理技术要求的零件,因260℃以上回火,可去除表面油份,淬火后可不清洗,流程二:备料→清洗→淬火→回火(预冷)→发黑→烘干(晾干)→油封。

(2)工艺配置 按流程二发黑的零件,淬火加热时炉内须严格保证碳势的符合性以防止氧化,我公司有多台可控气氛多用炉及其配套的回火炉,只需配备发黑液槽及其冷却、循环系统,保证使用温度≤45℃,油槽(带控油支架)一个,与多用炉形成流水线作业,就可实现发黑工艺操作,其优点是配置简化,提升效率,如图3所示。

图3 发黑工艺配置

(3)发黑温度 按流程一发黑的零件,加热至400~460℃保温60~90min发黑;按流程二发黑的零件,高温回火时则根据蓄热量多少预冷至400~500℃发黑,中温回火时可直接发黑。温度选取的原则是:小零件取较高温度,大零件取较低温度,以发黑效果最佳来调整回火温度,选择光亮性优的1#发黑剂试验。

(4)发黑液浓度 水与发黑剂按10%浓度配比,使用过程中通过观察发黑零件表面状况判断发黑液浓度,发黑黑度浅且有轻微锈迹,则浓度低,需添加发黑剂;当出现花斑或厚度不均匀的膜,则浓度偏高,需添加水[2],如果一次发黑效果不佳,可二次发黑。

(5)烘干(晾干)、浸油 成膜是发黑工艺的重要环节,只有发黑成膜固化,才能真正实现防护和装饰效果,控制零件出发黑液的余温为70~90℃。因北方地区环境干燥,无积水或积水少的零件,在通风的环境下放置或用轴流风机吹干,原则是能自然晾干的就不烘干。无法晾干的零件,可在120~150℃下烘干,然后浸入N10全损耗系统用油,整筐零件在控油架上放置24h[1]完成油封工序,增加表面光亮性及膜牢固度,减少残油。

(6)装炉方式 销轴、双头螺栓类零件,需用铁丝网隔开且留有一定的间隙,避免大量堆积出现白点或白线。单头螺栓类,采用散装方式装炉,控制装炉量低于2/3料框高度,控制较高出水温度以便于水分挥发,这是装炉方式上的创新。

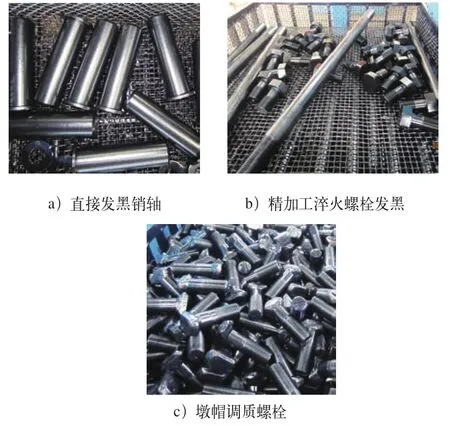

制定以上工艺参数,批量试制5000余件,效果见图4。

图4 试制后零件

4 推广应用,实现“绿色制造”

余热发黑工艺批量试制成功后,在推广应用过程中解决了四个方面的问题,从而替代碱性发蓝,实现了“绿色制造”。

(1)发黑后氧化皮的问题 精加工螺栓发黑后表面出现严重氧化皮,影响发黑外观,经反查、跟踪、分析,对因淬火加热炉内碳势低而造成加热氧化的问题,必须改变碱性发蓝用酸洗去除氧化皮的传统观念,加强过程巡检;对因其他零件高温回火产生的氧化皮造成二次污染问题,装炉前清理料框或其他高温回火件表面氧化皮,防止二次污染,必须加强工艺管理。如加热过程中出现不可控因素形成氧化皮,可用洗油清洗干净方可发黑。

(2)原材料锈蚀、氧化皮的问题 发黑品种多,零件除加工面之外,还有板材、棒材、铸件等不加工面,原始锈迹或氧化皮影响发黑外观和防锈效果,对精度要求不高的零件,用机械喷丸的方法清理,精度要求高的零件,用机械加工方法去除。

(3)发黑后积水多的问题 由于发黑零件结构多样化,因此采用合理的装炉方式,是发黑膜均匀、减少烘干工序的关键。总结出的装炉原则是:按照便于水分流出的方式装炉。带孔销轴类,孔向下装炉,发黑后水分流出可自然晾干;油堵类孔向下码放整齐;盘盖类立装,减少积水,及时烘干。

(4)发黑效果不理想 在生产应用中,发现某些工件发黑后色泽不理想,用力擦拭或成套产品试车时发黑膜脱落,或厚度为3~5mm的止退垫类等薄平面零件或小螺钉出现发黑膜不均匀,有花斑。

经查阅资料[2]和实践验证,减少工件在槽内停留时间或缩短运动距离且要缓慢晃动,从而促进成膜和提高固化效果;对于厚度或直径≤4mm的少量工件,配置浓度为15%~20%的发黑液单独发黑,以上两个措施取得了良好的效果。

5 效益产出

(1)环保、安全方面 余热发黑工艺技术不用碱性“煮黑”,无三废排放,无刺激性气味,操作环保、安全,工艺流程简化、适用性强,可替代碱性发蓝,实现零件防锈技术的“绿色制造”。在生产过程中,应适时维护工作液槽,过滤老化溶液,定期清理发黑槽污物,依据发黑液MSDS安全技术要求处理。

(2)生产效率 经统计,直接发黑件占发黑总数的26.2%,调质、淬火件占73.8%,每天3班,产量0.6t/炉,而碱性发蓝产量为0.2t/筐,最大产量为0.8t/班,每天1班; 配置的2台回火炉可全部用于发黑回火,经测算,效率提高200%。

(3)生产成本 以发蓝最大产量296t/年测算,制造成本为717.3元/t,发黑为665.8元/t,降低51.5元/t,节约成本1.5万元/年;零件不需从多用炉工段转运至发蓝工段,估测节约转运成本1万元/年,以上两项节约成本2.5万元/年。

6 结束语

1)发黑外观光亮,颜色呈深黑色,外观、牢固度、防锈性优于碱性发蓝,工艺环保、安全,可替代碱性发蓝推广应用,实现防锈技术的“绿色制造”,效率提高200%,成本降低。

2)余热发黑工艺技术回火温度完全适用我公司所有零件,低温回火(≤300℃)发黑效果差,中温回火发黑效果好,高温回火零件需采取预冷措施,温度选取和零件的蓄热量有关。

3)实际生产中可通过观察发黑件外观来判断发黑液浓度,小零件所需浓度较高,通过缩短发黑液槽停留时间、控制运动方式、适当提高发黑余温,可提升色泽效果。

4)采用有利于水分流出的方式装炉,能自然晾干的就不烘干,积水较多不能晾干时应及时烘干。

5)采取机械喷丸和机械加工方法去除原始表面锈迹或氧化皮,提高发黑防锈性。

6)发黑槽需配置冷却、循环系统,发黑液槽需定期维护。