薄壁腔体ZTC4合金支架熔模铸造工艺设计

程亚珍,杨光,孙宏喆,梁彩艳

洛阳双瑞精铸钛业有限公司 河南洛阳 471023

1 序言

ZTC4钛合金是α+β两相合金,具有优良的耐蚀性、较低的密度、高的比强度及良好的韧性等一系列优点,适用于航空航天、船舶等领域。随着航空航天结构件的轻量化、整体化的发展,铸件结构向薄壁化、复杂化发展,这类铸件外廓尺寸壁薄、结构复杂,实现近净成形铸造的难度很大。本文介绍了采用熔模铸造成形技术生产薄壁腔体结构ZTC4合金支架的铸造工艺。

2 铸件概况

支架主要由主腔体、方形框架、凸台组成,腔体壁厚为3mm,凸台处壁厚为40mm,凸台与腔体连接处的壁厚比为1∶13,属大壁厚比薄壁腔体类结构。

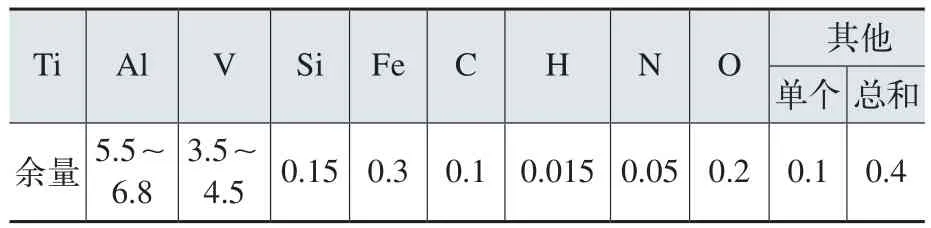

支架的材质为ZTC4,内部质量符合GJB 2896—1997要求,铸件尺寸精度按GB/T 6414—2017中CT7级设计,铸件化学成分及力学性能见表1、表2。

表1 铸件化学成分要求(质量分数) (%)

表2 力学性能要求

3 试验内容及方法

3.1 工艺分析

铸件由一个大壁厚比腔体结构和一个方形框架构成,整体长度为428m,宽度为86mm。腔体结构的壁厚比为1∶13,铸造过程中在薄壁与厚壁的连接处以及厚壁热节处易产生缩孔和裂纹等铸造缺陷,影响铸件质量,严重的甚至报废,且方形框架201mm×198mm,易产生扭曲变形。

铸件薄壁腔体比较狭长,方形框架呈角度与腔体连接,整体铸件易变形,采用模具制作蜡模时,蜡模的尺寸精度难以保证,需采用光敏树脂模,但由于光敏树脂模脱蜡时灰分比较高,易产生夹杂类铸造缺陷,铸件的内部质量难以保证。铸件主体形状差异大、不规则,铸件偏心严重,因此需采用静浇工艺。钛合金铸件过热度低,静止浇注时压头较小,相对来说钛液的补缩距离较短,冒口作用范围小,使支架铸件易在壁厚比大处形成缩孔和分散的缩松。

综上所述,该支架熔模精密铸造对浇冒工艺的设置最为关键。

3.2 制壳工艺

钛合金支架采用熔模铸造制壳工艺:稀土粉+硅溶胶和莫来粉+硅溶胶工艺制作型壳。型壳制造分为面层、背层,支架铸件采用10层半的制壳工艺,其中第1层为面层,其余为背层,面层浆料采用稀土粉+硅溶胶,浆料涂挂性好,有良好的润湿性和工艺性能,适用于手工流涂操作。背层浆料采用莫来粉+硅溶胶,涂第2~10层,每层风干24h,半层只浸浆不撒砂,制壳完毕的型壳厚度约为25mm。

型壳采用蒸汽脱蜡,由于采用光敏树脂模,脱蜡时需要保持通风,保证脱蜡效果,防止夹杂缺陷。脱蜡完毕的型壳需要在焙烧炉焙烧,在950℃保温5h,然后降温至700℃出炉空冷。

3.3 浇冒口工艺设计

钛合金铸件的补缩能力小,补缩距离短,冒口的作用范围小,钛合金浇注工艺的配置与尺寸是否合理,会直接影响铸件质量。合理的浇注工艺不仅要保证金属顺利注入,充满熔模型腔,而且要有效地调节铸件各部位的温度,保证铸件实现顺序凝固,又不使铸件产生过大的热应力。选择铸件在模壳中的位置时,需保证铸件向冒口方向顺序凝固、铸件厚壁部分放置在上部、铸件较大平面部分应垂直放置的原则。根据支架的结构特点,设计两种浇冒口工艺:一种是凸台水平放置的阶梯式浇注工艺;另一种是凸台垂直放置的顶注式浇注工艺。

(1)阶梯式浇注工艺 考虑到钛合金的补缩能力小、大壁厚比部位需要补缩的因素,首先采取凸台水平放置的阶梯式浇注工艺,如图1所示。在法兰处设置φ15mm内浇道,腔体上部、方形框架顶部、方形框架中下部分别设置φ30mm内浇道,浇道截面积比为∑F直∶∑F横∶∑F内=1∶1.2∶2,实现开放式浇注,确保钛液快速平稳充型,防止浇不足缺陷。在支架的大壁厚比位置设置冒口进行补缩,为了保证光敏树脂模的脱蜡效果,冒口设置为圆台形,利用模数法计算冒口大小,与铸件相连的圆台直径为32mm、顶部圆台直径为30mm。

图1 阶梯式浇注工艺

(2)顶注式浇注工艺 为防止方形框架变形,且防止支架的大平面朝上产生夹杂缺陷,设计了大壁厚比凸台垂直放置的顶注式浇注工艺,如图2所示。支架的大平面部分及大壁厚比凸台位于垂直方向,在法兰面设置φ15mm内浇道,在腔体顶部、方形框架的左侧顶部、方形框架的右侧顶部分别设置φ32mm内浇道,浇道截面积比为∑F直∶∑F横∶∑F内=1∶1.2∶2.6,将开放式浇注工艺的比例扩大,为了提高顶注式浇注的平稳性。在大壁厚比的凸台处设置侧补缩冒口,根据热节法确定冒口连接处的直径,由于钛合金的补缩能力小,因此设置补偿系数为1,热节的厚度为40mm,侧冒口的直径为40mm。

图2 顶注式浇注工艺

4 试验结果

铸件浇注在真空自耗电凝壳炉中进行,采用静浇工艺,实行同炉浇注两种不同浇注工艺的支架,保证浇注工艺的一致性,以便确定两种不同浇注工艺的适用性及合理性。浇注后的支架经过清壳、去除浇冒口、喷砂等后处理工序后,根据支架的技术要求,对两种浇注工艺生产的铸件进行全面质量检验。

阶梯式浇注工艺的钛合金支架夹角部位有轻微掉渣,冒口去除后有大的缩孔(见图3),方形框架部位扭曲变形,校正后整体尺寸符合图样要求。

顶注式浇注工艺的钛合金支架腔体表面有轻微掉渣,喷砂并去除冒口后无缩孔缺陷(见图4),整体尺寸符合图样要求。

图3 阶梯式浇注工艺支架铸件

图4 顶注式浇注工艺支架铸件

热等静压后X射线检测,两种浇注工艺的钛合金支架均满足技术要求,在(700±10)℃下保温2h进行退火处理后,附铸试样的性能及化学成分均符合技术要求。

5 结束语

1)使用光敏树脂模,采用硅溶胶的制壳工艺,可以生产出薄壁腔体钛合金支架铸件。

2)利用热节法设计冒口、凸台垂直放置顶注式浇注工艺,最适用于浇注该类型结构的钛合金支架铸件。

3)利用热节法设计冒口、凸台垂直放置的顶注式浇注工艺研制的同结构B型、C型支架,铸件的内外部质量、尺寸、化学成分及力学性能均符合技术要求,验证了该工艺的可行性。