铸造工业的感应加热

李韵豪

第七讲 铝及铝合金感应熔炼电炉的设计与感应器参数的计算

编者按:本刊从2020年第1期开始连续12期连载李韵豪撰写的《铸造工业的感应加热》系列讲座,主要涉及目前铸造工业应用最多的中频无心感应电炉,介绍各类铸铁、钢,以及有色金属中铝、铜及其合金感应熔炼炉和保温炉的选型,电炉的设计以及感应器参数的计算;金属坩埚、石墨坩埚的设计以及感应器参数的计算;专题讨论感应电炉的供电系统及变频电源主电路的计算、谐波治理和功率因数提高问题;各类无心感应电炉的耐火材料、筑炉工艺、感应电炉循环水系统的设计;感应电炉的环境因素、电气电磁安全防护、环境保护问题等,内容浓缩了作者几十年的宝贵从业经验,对铸造工厂感应电炉熔炼设备的规划、选型、操作、维修和管理,提供非常实用的参考与借鉴,敬请关注。

应达(中国) 供图

1 概述

1.1 铝及铝合金

铝在地壳中蕴藏量很大,约占地壳总质量的7.45%,而铁只占4.20%,铝的蕴藏量比所有有色金属蕴藏总量还多。与铜、铁、钢相比,铝算是年轻的金属材料,作为化学元素被发现距今只有195年的历史,形成工业生产规模也不过百年。20世纪50年代中期,铝及铝合金的产量就超过了铜及铜合金,至今铝及铝合金在所有金属结构材料中的占有率仍在不断增加。铝及铝合金的世界年铸造量仅次于铸铁,并居有色金属年产量的首位(据美国铸造协会《Modern Casting》杂志2018年全球铸铁产量普查)。

1.2 铝及铝合金熔炼的目的

根据加入合金元素种类、质量分数以及加工工艺不同,铝合金分为铸造铝合金、变形铝合金和粉未冶金铝合金。全世界铝消耗中,铸造铝合金只占15%~25%。由于上述三类铝合金的生产过程都要进行合金材料配备、熔炼和铸造,因此熔炼是铝及铝合金生产过程中极为重要的一道工序。

铝及铝合金熔炼的目的如下。

1)获得成分均匀、符合标准要求的材料是熔炼的首要目的。材料的组织与性能指标除了工艺条件影响以外,必须靠标准规定的化学成分来保证。铝生产厂提供的原铝锭每批次的品质各异,通过对铝原锭的再熔,将其熔炼为品质均匀的材料。如果某一成分或杂质偏离标准,通过熔炼工序可对其进行必要的调整。

2)铝合金是在纯铝中加入其他元素材料,这些添加的元素材料必须借助熔炼方可加入。

3)再熔再生铝材料。

4)将包括废铝料的原料经熔炼、铸造使之成为便于压力加工的形状或直接浇注成形[1]。

1.3 铝及铝合金的熔炼设备

将铝液从铝厂直接通过公路或者铁路用保温容器运送到铸造工厂,不经过二次再熔工序,可节材、节能。2020年,我国高速公路里程已达15万km(按国家公路网规划,到2030年,将形成“9射11纵18横”“6环线16并行线104联络线”的公路网),铁路营运里程也有15万km,尤其高铁已达3.5万km。发达的公路、铁路交通网为我国今后推广铝液一次熔炼法提供了必要的基础条件。

一次熔炼法一般适合于铝液的大用户,但更多情况是用各种炉子来熔炼铝及铝合金,其熔炼炉按热源分为燃料炉和电炉。燃料炉分为直接燃料炉和间接(如碳化硅陶瓷管)燃料炉;电炉则分为电阻炉和感应电炉。长期以来,上述各类炉型都在铝铸造厂使用,今后恐怕也不会出现使用单一炉型的情况,这是因为铝及铝合金种类、炉容大小、炉料、对铝液搅拌程度要求、对熔液工艺要求以及用途(熔化还是保温、静置)等均不相同,所以应根据不同情况选择不同类型的炉种。另外,铸造工厂的能源条件、国家以及地方的能源政策、当地排放等环境要求条件、工厂自身经济情况等都会影响炉种的选择。

1.4 铝及铝合金感应熔炼电炉的特点

目前,铝及铝合金铸造工厂的熔炼炉是燃料炉、电阻炉、感应电炉并存。但近几十年来,感应电炉由工频向中频过渡,由感应加热的保温及静置炉向感应熔炼炉过渡,中频感应熔炼电炉是整个新添炉种里增长最快的。中频感应熔炼电炉在铝及铝合金铸造工厂的应用所占比例逐年增长。除了用感应加热方法熔化金属的共同优点外,用感应电炉熔炼铝及铝合金还有燃料炉、电阻炉所不具备的下列特点。

1)铝烧损少,合金元素收得率高。英国资料:Browr Bevery公司用中频感应电炉取代燃料炉熔炼铝合金回炉料,铝的烧损由8%降至2%,合金元素收得率由80%提高到98%。据Mercury Marine报道,与早期燃料炉(反射炉)相比,使用感应电炉可使铝熔体损耗由8%~10%降至平均2%(来源:《Light Metal Age》, 1991年第2期)。由于感应电炉不存在燃烧产物,铝的烧损可控制在2%左右,干净炉料甚至可控制在1%~1.5%。硅、镁等合金元素烧损也比燃料炉低很多(硅、镁烧损分别为1.0%~1.5%、4%~6%)。减少铝的烧损和提高合金元素的收得率,可极大地提高铸造工厂的经济效益。德国E.Krey Sa曾估算每吨铝合金铸件的金属材料费用占总费用的88.6%,熔炼和保温所需能耗费用仅占3.8%,铝铸造工厂将燃料炉改为感应电炉,如果将金属材料所占费用与能耗费用相比,那么金属材料烧损减少1%(也就是成品率提高1%),就相当于能耗费用减少了约23%(来源:《Light Metal Age》,1991年第7~第8期)。

2)感应电炉可以使用铝屑、碎料作为炉料。

3)感应电炉存在电磁搅拌,可使炉料升温、熔化速度加快,合适的电磁搅拌可使铝合金熔液成分均匀。当用其他炉种(包括电阻炉)时,为使铝液成分均匀,必须外加机械搅拌装置。

4)投入感应电炉内的铝料因电磁感应而自身产生的热将未到达熔点前的铝料表面水分蒸发、油污燃烧掉,因此可省去其他炉种装炉前对铝料的干燥、去污工序。

5)燃料炉炉温的调节除了要求可控量与调节量平衡外,还要求燃料与助燃空气按一定的空燃比变动,调节较为复杂。而感应电炉可以通过控制电源功率,使铝熔液温度得到精确调节,可在熔炼过程中任何一个区间维持工艺所需要的温度。

另外,还有一些感应电炉区别于燃料炉、电阻炉的特点,如设备占地少、易操作、便于更换合金牌号、升温速度快、氧化与吸气少、噪声小以及污染轻等,这些与熔化其他金属的感应电炉的特点类似,不再详述。

在某些大型、特大型铝及铝合金的铸造工厂,使用天然气作为燃料的成本比用感应电炉熔炼要低很多。但熔化材料为铝屑、碎料时,天然气炉的烧损率高,当添加合金时,天然气炉则需借助机械搅拌,感应电炉就有优势。有些不允许熔液搅拌的,如发动机缸体,天然气则更加适合。因此,成本只是铸造厂家炉子选型时考虑的一个因素。

虽然用于铝熔炼能源费用占铸铝件总成本的比例较低,但用于熔炼的能耗也占一个铸造工厂总能耗的10%左右。我国用于铝熔炼可供应的能源主要有天然气、煤气及电,其同等发热值之价格比约为1∶1∶(1.8~2.0),但感应电炉的热效率比燃料炉要高2~3倍,因而许多地方采用感应电炉进行铝熔炼的成本相应要低一些。

随着核电、水电、风电的发展及天然气等天然燃料资源的日益减少,电与天然燃料的价格差距也会越来越大,感应电炉的应用将会越来越广泛[2-4]。

2 铝及铝合金的热物理参数

铝的化学符号为Al,其元素周期表中属ⅢA族,原子序数为13,相对原子质量为26.982(见国际纯粹与应用化学联合会IUPAC颁布的2019年版元素周期表)。

铝能够与大多数金属形成合金,但在铝中最大溶解度超过1%(摩尔分数)的元素只有8种:银(Ag)、镓(Ga)、锗(Ge)、硅(Si)、铜(Cu)、镁(Mg)、锌(Zn)、锂(Li)。前3种因价格昂贵,所以很少用;中间4种最常用,分别与铝熔炼制成铝硅合金、铝铜合金、铝镁合金、铝锌合金(常用铝合金还有一种铝与混合稀土熔制的铝-稀土合金);最后一种锂元素与铝熔制的铝锂合金是一种有前途的新兴合金材料。此外,锰(Mn)、铁(Fe)、镍(Ni)、铬(Cr)、锆(Zr)、钛(Ti)、硼(B)等元素对提高铝及铝合金的力学及工艺性能有积极影响,也是铝合金常用的合金化元素。

目前,列入GB/T 1173—2013的铸造铝合金有28种(其中铝硅合金、铝铜合金、铝镁合金、铝锌合金分别为16种、7种、3种、2种)。列入中华人民共和国航空行业标准HB 962—2001的铸造铝合金有22种(其中铝硅合金、铝铜合金、铝镁合金、铝锌合金分别为11种、8种、2种、1种)。我国铸造铝合金的代号表示:“铸造”“铝合金”汉语拼音的首个字母“Z”“L”,其后第一个阿拉伯数字代表合金系列,1、2、3、4分别表示铝硅、铝铜、铝镁、铝锌系列合金,后面第2、第3位数字为标准分配给该合金的顺序号。优质合金在顺序号后加英文字母“A”。

2.1 密度

通常把具有正的电阻温度系数的物质定义为金属。2019年版元素周期表的118种元素里有90种属于金属元素。我们通常把密度大于4.5g/cm3的金属划为重金属,密度小于4.5g/cm3的金属划为轻金属。铝属于轻金属,铝在20℃时的理论密度为2.69872g/cm3。本文提到的“铝”,是指纯度为99.5%的工业纯铝。铝因纯度不同、加工方法不同,其密度也不同:纯度为99.97%的铝冷作压延后的密度为2.6989g/cm3,经退火后的密度为2.6996g/cm3,而99.5%的工业纯铝压延、退火后的密度则分别为2.7046g/cm3、2.7055g/cm3。铝中加入密度比铝高的金属,密度会升高,而硅的密度比铝低(20℃时2.33g/cm3),硅含量(质量分数)小于5.5%时,铝硅合金密度反而升高,只是超过5.5%以后才略有降低。

铝的密度随温度变化而变化。铝在熔点时密度急剧变化,其体积收缩率约为6.6%。工业纯铝不同温度的密度见表1。

表1 工业纯铝20~1000℃的密度

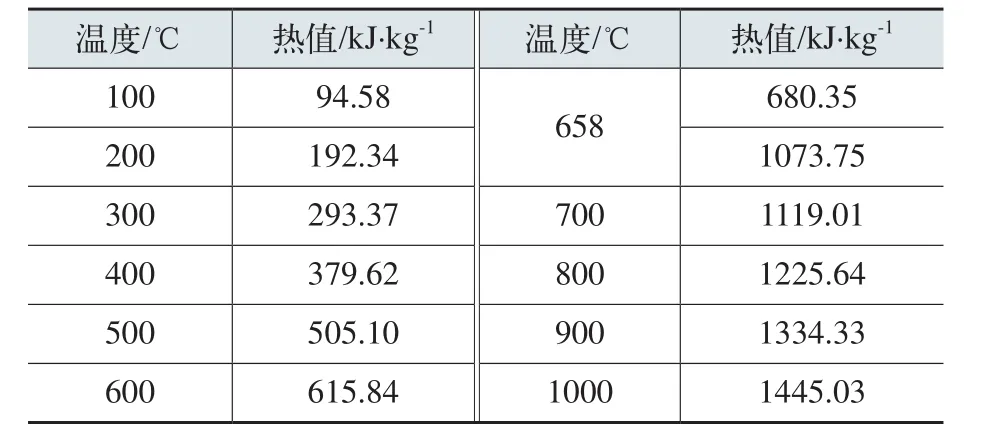

2.2 热值,固态、液态比热容,熔化潜热

工业纯铝的熔点为658.7℃,熔点虽然不高,但从室温加热到熔点的热值(某些国外文献译为“热含量”“热容”,单位为kJ/kg。)比其他金属都要高,同样从室温到熔点,铝的热值(包括熔化潜热)为1073.75kJ/kg,而铁、铜分别只有1046.7kJ/kg、678kJ/kg。也就是说熔化铝及铝合金时,需要消耗更多的热能。

工业纯铝的热值见表2。

工业纯铝固态平均比热容为0.971kJ/(kg·℃),液态平均比热容为1.243kJ/(kg·℃),浇注时的平均比热容为1.256kJ/(kg·℃)、熔化潜热为393.559kJ/kg。

表2 工业纯铝的热值

铝合金比热容的数据在参考文献[5,6]中列出了16种。这16种铝合金的比热容值都是400℃以下的,从这些数据可以看出,不同铝合金的比热容在这个温度区间数值接近,工业纯铝与这些铝合金在400℃以下的比热容数值接近。

2.3 电阻率、相对磁导率

工业纯铝的电阻率见表3。

表3 工业纯铝的电阻率

将表3数据1作出工业纯铝0~800℃的电阻率曲线如图1所示。

图1 工业纯铝0~800℃的电阻率曲线

根据图1,将表3数据1的400~800℃的电阻率求出,得到的数据见表4。

表4 根据表3数据1补充后工业纯铝的电阻率

铝合金的电阻率与其他金属一样,所含元素及杂质越多,则电阻率越高。元素、杂质不同,含量不同,对铝合金的影响也不同。因此,不同铝合金的电阻率相差很大。

在各类铝合金中,铝占合金总量的85%以上,在熔炼过程中主要是熔化工业纯铝,因此在感应器参数计算时,可以取工业纯铝的热物理参数进行计算,而不会影响计算的精度。铝及铝合金在加热、熔化过程中,电阻率随温度升高而增大。计算感应器参数时,对炉料液态电阻率的取值,按工业纯铝液态电阻率ρ=24×10-8Ω·m就可以了。

其相对磁导率μr≈1。

3 铝及铝合金感应熔炼电炉的设计

在铝合金中,铝硅合金占了大多数。铝硅合金中最多的是铝硅镁三元合金,而其中ZL101又占了其中较大比例。为方便叙述,以某铸造工厂熔炼ZL101铝合金实例,介绍铝及铝合金感应熔炼电炉的设计及感应器的参数计算。

ZL101铝合金(GB/T 1173—2013《铸造铝合金》)化学成分为wSi=6%~8%、wMg=0.2%~0.4%,其余为Al,密度为2.67g/cm3(20℃),液相线温度600℃,固相线温度575℃(平衡时),浇注温度(710±30)℃。采用感应熔炼电炉熔化1t铝合金,各个厂家所用熔化时间都不同,以美国、德国、日本等国某些厂家生产的炉子为例,分别为46min、86min、113min、146min不等,主要与用户的不同需求有关。本例炉子额定容量取1t,熔化时间(加热时间,即炉子通电时间)取90min。

3.1 额定容量和结构尺寸

(1)炉子额定容量 铝及铝合金感应熔炼电炉额定容量确定方法,可参照第二讲第1点的相关内容。根据铸造工厂年规划产量和平均工艺出品率,计算出实际年产量,再根据该工厂的作业性质,依照GB/T 51266—2017《机械工厂年时基数设计标准》中工业炉窑非铁金属熔炼炉部分感应电炉的规定,根据工作性质属于间断、短期连续、长期连续还是全年连续,确定每周工作日及全年工作日,采用多班制(一班、二班、三班制),按标准规定的公称年时基数的损失率来设计年时基数。用实际全年产量(t)除以设计年时基数得到的结果再乘以1.10~1.25倍的调整系数就得到实际熔化率(t/h),用求得的实际熔化率就可以依照工厂实际情况来确定炉子的容量了。

(2)炉子容积及几何尺寸

1)铝及铝合金液态有效容积VG。

GL——电炉额定容量(kg);

γy——铝及铝合金液态密度(kg/m3)。

由于绝大多数铝合金的液态密度都高于工业纯铝,因此可取工业纯铝液态密度2400kg/m3来计算炉子的有效容积。

2)液态炉料平均直径D2和高度H2。

液态炉料平均直径D2的计算式为

式中 D2——液态炉料平均直径(m);

Y ——液态炉料高度与平均直径之比,

由于熔池壁不等径,上薄下厚,有1%左右的锥度,因此D2是液态炉料液面最大直径与熔池底部最小直径的算术平均值。

感应器的总效率η为电效率ηu与热效率ηt的乘积。而电效率ηu为

式中 ηu——感应器的电效率;

D1——感应器线圈内径(m);

D2——熔池平均直径(m);

ρ1——感应器线圈铜管80℃时的平均电阻率(Ω·m);

ρ2——炉料液态平均电阻率(Ω·m);

μr——炉料的相对磁导率。

从式(3)可以看出,感应器的电效率除了与炉料的相对磁导率和D1/D2有关外,还与炉料和感应器铜管材料的电阻率比值有关,铝及铝合金等有色金属炉料的液态电阻率与铜的电阻率越接近,则电效率ηu就越低。因此,提高感应器的热效率ηt,就是提高铝及铝合金等有色金属感应器总效率η十分必要的措施。炉子的热损包括熔池壁、炉底及炉盖,减少这三部分表面积是减少热损的一个途径。炉子容积相同、熔池的高H2与直径D2之比不同的情况下,以高H2和直径D2相等炉型的熔池壁、炉底、炉盖这三者总的表面积最小。铝及铝合金感应熔炼电炉取H2=D2,即Y=1,是从减少热损、提高感应器热效率这方面考虑的。另外,更重要的是由于是在非真空条件下熔炼,考虑到铝及铝合金熔液中的氢等气体容易逸出,取H2=D2也是非常有必要的。

则H2=D2=0.810m

由D2=0.810m、GL=1000kg、γy=2400kg/cm3,用公式计算H2=0.809m。

本例,按计算值,H2=0.809m。

3)熔池高度H3。

首先,确定新筑炉熔池的容积VGN:

式中 VGN——新筑炉熔池的容积(m3);

VG——炉料额定液态容积(m3);

KH——感应熔炼电炉允许超装容积系数,取KH=1.1;

Kf——液面与炉子顶部的距离系数,一般取Kf=1.1。

其次,根据新筑炉熔池容积VGN求熔池高度H3:

将已知各值代入式(5),得

最后,炉料液面到炉顶部距离H0:

式中 H20——新筑炉最大装载量时的液态炉料高度(m),本例H20=0.889m。

最大装载量时:H0=H3-H20=0.980-0.889=0.091(m)

额定容量时:H0=H3-H2=0.980-0.809=0.171(m)

4)感应器线圈的几何尺寸。

首先,感应器线圈内径D1的确定:

式中 D1——感应器线圈内径(m);

Δg——炉衬平均壁厚(m)。

炉衬平均壁厚Δg按表5选择。

表5 炉衬平均壁厚Δg选择

表5的数据是笔者依据工作经验和设计实践,参考国内外部分厂家壁厚取值,经归纳整理得到的。

本例,Δg=0.11×0.810=0.089(m)

Δg值的尾数以5为修约间隔进行数值修约:Δg=0.09m。

数值修约方法根据GB/T 8170—2008《数值修约与极限数值的表示和判定》,参见第三讲2.1。D1=D2+2Δg=0.810+2×0.09=0.99(m)

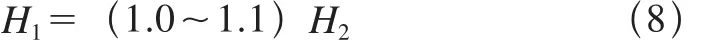

其次,感应器线圈高度H1的确定:

式中H1——感应器线圈高度(m)。

本例,式(8)中系数取1.05,得

H1=(1.0~1.1)H2=1.05×0.809=0.849(m)

数值修约后H1=0.850m。

铝及铝合金感应熔炼电炉的线圈顶部位置要略低于液态炉料的液面,线圈底部低于熔池底部是有利的,熔池底部的熔液流速很低,易形成“死角”,熔炼过程中生成的氧化物和杂质密度高于液态炉料,会在“死角”附近沉积。线圈相对位置下沉,使坩埚底部电磁搅拌增加,促使杂质上浮,熔液温度均匀,有利于气体(氢气等)排出。另外,还可使下部磁力线方向发生改变,有效地减少熔液对炉衬底部耐火层的冲刷,提高炉衬使用寿命[7-9]。为了避免出现电磁搅拌的“死角”,同时为了减少熔池下部所受液态金属静压力的影响,筑炉时可将熔池底部制成半球形状。

3.2 功率与频率

(1)功率 铝及铝合金感应熔炼电炉额定功率P按式(9)计算:

式中P——电炉额定功率(kW);

PT——铝及铝合金炉料加热、熔化的平均有功功率(kW);

GL——电炉额定容量(kg);

t——加热时间(s);

η——感应器的总效率。它是ηu(电效率)、ηt(热效率)的乘积,取0.45~0.57。大容量、高功率密度取上限,反之取下限;

C1——炉料的固态平均比热,kJ/(kg·℃);

C2——炉料的液态平均比热,kJ/(kg·℃);

Qr——炉料的熔化潜热(kJ/kg);

T1——熔化温度与初始温度之差(℃)。熔化温度即炉料的熔点温度;

T2——过热温度与熔化温度之差(℃)。铝合金液过热温度是由铸造工艺要求的熔液在熔炼中达到的最高温度。

将相关数值代入公式(9),得

不同牌号的铝合金有不同的C1、C2、Qr、T1、T2值。由于铝合金的合金元素含量较少,多数熔炼时间都是以加热熔化工业纯铝为主,因此工程上C1、C2、Qr、T1值可以用工业纯铝的数据代替。本例,C1、C2、Qr分别取0.971kJ/(kg·℃)、1.243kJ/(kg·℃)、393.559kJ/kg,但不同的铝合金的熔化温度、浇注温度相差较大,一般取该铸造工厂全年产量最多牌号的浇注温度值来计算功率,本例取710℃。总效率η在0.45~0.55之间选取,本例取η=0.5。加热时间t一般指的是变频电源给电炉实际通电的总时间,本例取90min。

通过计算,得出的电炉额定功率400kW就可以满足要求,但根据笔者的工作经验,熔炼电炉尤其是有色金属的熔炼电炉,在实际应用中为用户配套电源时,按1.25倍过载设计。因此,本例最终确定电炉额定功率为500kW,在熔炼后期能快速提升熔液温度,以减少液态炉料氧化、吸气。

(2)频率

1)查图确定频率。

由于感应熔炼电炉与锻造用透热炉不同,炉料的加热没有心表温差的限制,根据电磁场理论,只要D2/(Δ2)≥7,感应器的电效率便可以达到极限值。Δ2为铝及铝合金炉料的电流透入深度,由于炉料的液态电阻率很小,因此频率的下限非常低。确定炉子频率,可以参照第二讲图2美国应达公司(Inductotherm Corp)亨利·罗文“无心感应电炉频率选择图”,图3德国ABP感应系统公司欧文·德约茨“无心感应电炉频率选择图”,按3倍铝的额定容量作为炉子容量(横坐标)来选择频率范围。两幅图给出的都是一个频带,结果接近。一般对于需要较强电磁搅拌的炉子,可以用查图的方法查出适合的频率来。

2)根据铝及铝合金熔炼时炉子的“驼峰”高度确定频率。

铝和氧的亲和力很大,极易氧化,铝及铝合金熔化后熔池表面有一层不熔于铝液的致密氧化膜。这层氧化膜隔绝了大气与铝液的接触,阻滞了铝液进一步氧化、吸气,因此铝及铝合金虽然在大气条件下熔炼,也无需采用专门的防护措施(铝镁合金液态时表层氧化膜由致密变疏松,不再起防护作用,熔炼时需用熔剂覆盖)。铝及铝合金感应熔炼过程中,在电磁力的作用下,坩埚中心的液态炉料表面向上隆起形成“驼峰”。“驼峰”现象与电磁搅拌是同一物理现象的两个方面。从熔炼工艺角度看,适度地搅拌可促进炉料化学成分均匀,靠近线圈的炉料不致过热(铝及铝合金炉料熔炼过程中的过热或局部过热会增加气体的溶解,增加氧化及炉料与炉衬耐火层相互的作用,导致合金质量的显著改变),减少烧损,加速新加炉料熔化,提高熔化率,促进金属与杂质分离,熔液中非金属夹杂物上浮。但“驼峰”高度又要限制在一定范围内。铝及铝合金在熔炼过程中产生的主要氧化物是氧化铝(Al2O3等),密度为3.53~4.15g/cm3,而铝液的密度为2.40g/cm3。虽然氧化铝的密度高于铝液的密度,这层氧化铝膜与铝液接触面致密,但与大气接触面是疏松的,存在许多微孔,且在微孔内吸附有水气和氢气等(有资料介绍,即使将氧化膜加热到890~900℃,仍能吸附少量水、气,只有超过900℃,这层氧化膜才能完全与水、气脱离),这样氧化物的密度低于铝液密度。过高的“驼峰”使得在表层氧化膜被搅动的熔液击碎,同时也破坏了微孔,使氧化物碎块的密度高于铝液密度。碎块作为水气和氢气的载体一起卷入铝液,铝液又与水气发生反应,使铝液吸氢,并形成氧化夹杂物。

因此,既要保证必须有一定程度的电磁搅拌,又不使熔池表层氧化膜过度搅拌破碎,就必须有合适的“驼峰”高度以及适度的电磁搅拌强度(工程上,电磁搅拌强度由“驼峰”高度与熔池平均直径的比值h'/D2来表征。)“驼峰”高度与炉料液态平均电阻率、液态密度、熔池平均直径与液态炉料高度、感应器线圈有功功率、线圈与液态炉料相对位置及频率等诸多因素有关。当炉料、炉子尺寸、感应器线圈与液态炉料相对位置及有功功率确定以后,频率就是决定“驼峰”高度以及电磁搅拌强度的唯一因素。

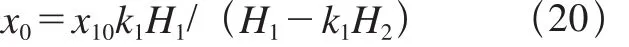

根据经验,“驼峰”高度与炉料液面夹角α为4°~22°,一般多在10°~20°之间选取。铝及铝合金感应熔炼电炉“驼峰”高度h'与炉料液面的夹角α如图2所示。

图2 铝及铝合金感应熔炼电炉“驼峰”高度h'与炉料液面的夹角α示意

“驼峰”高度h'用式(10)估算:

式中 h'——“驼峰”高度(m);

α——“驼峰”角(°)。本例取13.5°;

R2——熔池平均半径(m),本例R2=D2/2=0.810/2=0.405(m)。

则 h'=tg13.5°×R2=0.240×0.405=0.097(m)

将尾数以5为修约间隔进行数值修约,取h'=0.095m。

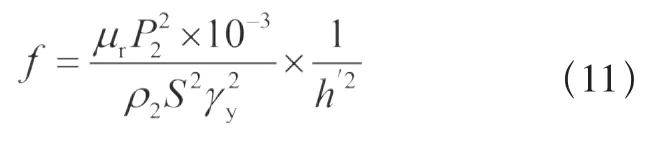

已知预期的“驼峰”高度h',求频率,可用式(11)计算:

式中 h'——“驼峰”高度(m);

f ——频率(Hz);

P2——消耗于铝及铝合金炉料的有功功率(kW);

μr——铝及铝合金的相对磁导率,μr≈1;

ρ2——铝及铝合金液态平均电阻率(Ω·m),工业纯铝液态平均电阻率取24×10-8Ω·m;

S——被感应器包围的炉料表面积(m2);

γy——铝及铝合金液态密度。工业纯铝液态密度γy=2400kg/m3。

式(11)中,有功功率P2等于额定功率P与感应器电效率ηu的乘积。额定功率是已知的,感应器参数没有计算之前,感应器的电效率ηu是未知的,一般在0.55~0.65,本例按0.575估算。本例P2=P×0.575=400×0.575=230(kW)。计算出来的电效率ηu只要在0.55~0.65之间,可不必重新修改频率。炉料表面积S=πD2H2。本例,D2=0.810m,熔液高度(“驼峰”下沿至坩埚底面的高度)H2=0.809m,则S=πD2H2=π×0.810×0.809=2.059(m2),得

本例,额定容量1t的铝及铝合金熔炼炉,额定功率400kW,频率1000Hz时,“驼峰”高度为0.095m,电磁搅拌强度h'/D2值为0.117,恰好在第二讲表3推荐的0.035~0.2范围内。

3.3 熔化率和单位电耗

炉子的熔化率与熔炼生产率是两个不同的概念。熔炼生产率是将炉料从起始温度开始加热、熔化(或升温)到其额定温度,然后进行保温、浇注、再装料的正常连续熔炼过程中规定时间段内所加炉料总重量与该段时间之比。而熔化率则并不包含装料、保温、浇注作业时间。电炉生产厂家与用户签订合同时,一定要把炉子的生产率和熔化率这两个概念区分开来。另外,我国把单位电耗规定为炉子的能耗参数。所谓单位电耗是指生产单位重量的液态金属所消耗的电能,单位为kW·h/t。铝及铝合金感应炉单位电耗除炉料、中间合金等在炉外预热的能耗和电能不计在内,单位电耗包括炉子供电主电路输入端计的电耗和电炉机电附属设备电耗的总和。由此可见,感应电炉的单位电耗不能仅考虑炉子本身或者包括变频电源的电耗,这两种计量单位电耗的数值相差较多,电炉生产厂家与用户签订合同时必须将这点明确。

炉子单位电耗分单元计量然后汇总,这在现场操作起来非常繁琐,而且未必能获得准确的结果。GB/T 30839.1—2014规定把炉子的机电附属设备的电耗也算到单位电耗之内,实际上这部分电耗很难甚至无法在现场检测。为方便,我们还是利用式(9)计算出功率,然后再根据熔化率计算出单位电耗。

式中 e——单位电耗(kW·h/t);

P——单位时间熔化一定容量炉料时主电路额定功率(kW);

g——熔化率(t/h)。

按GB/T 10067.31—2013规定,主电路额定功率值应在变频电源运行在额定功率时在整流变压器的网侧测量。

采用式(9),不同的总效率就可以计算出不同的功率,然后根据式(12)就可以计算出不同等级指标的单位电耗。

参照GB/T 30839.31—2014,铝及铝合金单位电耗(700℃时)分为三等,1t炉的一等、二等、三等的单位电耗分别为600~630kW·h/t、630~675kW·h/t、675~735kW·h/t。根据炉子的已知条件和国标规定的单位电耗,再根据式(9)、式(12)可算出一等、二等、三等的总效率η分别为0.5~0.475、0.475~0.443、0.443~0.407。

电炉容量不同,同一容量功率密度各异,总效率η也不同。铝及铝合金感应熔炼电炉额定容量1~25t时,η有较大差异。当炉子为25t时,GB/T 30839.31—2014规定的一等、二等、三等的单位电耗分别为525~555kW·h/t、555~600kW·h/t、600~660kW·h/t,设熔化率为10.417t/h、熔液过热温度为710℃时,对应的总效率η分别为0.570~0.540、0.540~0.50、0.50~0.454。

引入总效率η的目的是为了方便计算功率、熔化率和单位电耗。电炉生产厂家通过现场依照国标规定的试验方法实测出单位电耗和熔化率,然后运用数理统计原理对现场实测数据进行整理,并参考国内外其他电炉生产厂家同类产品的数据,制定出不同功率密度、不同容量电炉的单位电耗和熔化率范围,根据总结出来的单位电耗和熔化率数据推导出总效率η值的范围。已知不同规格的η值,运用式(9)、式(12)计算出单位电耗和熔化率,再用现场实测数据加以修正。

GB/T 30839.31—2014规定的炉子单位电耗,还可以分为特等、一等、二等和三等,达不到三等属于等外,三等为合格水平,一等为国内先进水平,二等介于一等、三等之间的水平,特等达到国际先进水平。

2019年9月由中国铸造协会发布、2020年1月起实施的团体标准:T/CFA 0310021—2019《铸造企业规范条件》中规定了感应电炉熔化铝合金(720℃)的能耗指标,感应电炉的额定容量为≤0.15t、0.3t、0.5t、1t、2t、≥3t时,每吨金属液最高能耗限制分别为700kW·h、680kW·h、660kW·h、640kW·h、630kW·h、620kW·h,也可供我们考核单位电耗时参考。

GB/T 10066.3—2014/IEC 62076:2006(IDT)和GB/T 10067.31—2013规定了单位电耗、熔化率的测试方法,可参见第二讲相关内容。

4 铝及铝合金感应熔炼电炉感应器参数计算举例

4.1 已知条件

铝合金牌号:ZL101(GB/T 1173—2013)。

额定温度:进行熔炼的炉料温度。本例,ZL101铝合金过热温度为(710±30)℃。

额定容量:在正常工作条件下炉子容纳液态炉料的质量。本例,炉子的额定容量1t。

额定功率:变频电源输出的额定功率。本例,额定功率400kW(按过载1.25倍设计,最高输出功率500kW)。变频电源的进线电压3相380V。

额定频率:由变频电源输出的标称频率。本例,额定频率为1000Hz。

额定电压:指的是炉子的额定工作电压,是炉子设计时规定并在铭牌上标出的,由炉子感应器线圈和补偿电热电容器组构成的振荡回路中的感应器线圈两端的电压,也称中频电压。本例,炉子的额定电压为700V,“倍压”接法为1400V。

熔化率:本例,90min熔炼1炉(1t),熔化率为0.667t/h。

4.2 感应器尺寸确定

(1)感应器尺寸 将感应器尺寸数据整理得:感应器线圈内径D1=0.990m;熔池平均内径(液态炉料平均直径)D2=0.810m;感应器线圈高度H1=0.850m;液态炉料高度H2=0.809m。

(2)计算直径 因为电流透入深度的影响,感应器参数计算时的线圈内径及液态炉料直径都不是几何尺寸的D1、D2,而是D1´、D2´,所以我们把它们称作“计算直径”。

式中 D1´——感应器线圈计算直径(m)。本例,D1=0.990m;

D2´——液态炉料计算直径(m)。本例,D2=0.810m;

Δ1——液态炉料侧感应器线圈铜管的电流透入深度(m);

Δ2——液态炉料电流透入深度(m)。

式中 ρ1——室温至80℃时电工铜的平均电阻率(Ω·m),ρ1=2×10-8Ω·m;

μr——铜管的相对磁导率,μr≈1;

f ——额定频率,即变频电源的标称频率(Hz),本例,f=1000Hz。

本讲感应器参数设计举例的计算由王海燕(QQ:980744189)完成。

则 D1´=D1+Δ1=0.990+0.00225=0.992(m)

式中 ρ2——炉料液态电阻率(Ω·m)。铝及铝合金的液态电阻率ρ2=24×10-8Ω·m;

μr——炉料相对磁导率, μr≈1;

f ——额定频率,即变频电源的标称频率(Hz)。本例, f =1000Hz。

则 D2´=D2-Δ2=0.810-0.00779=0.802(m)

如果用D1、D2代替D1´、D2´计算铸铁、钢熔炼炉感应器线圈参数会引起较大误差(线圈匝数会偏多)。只有在较高频率时,由于Δ1、Δ2的值很小,工程上可以忽略不计,则D1≈D1´、D2≈D2´。虽然铝及铝合金的电阻率相比铸铁、钢要小一个数量级,但最好还是用D1´、D2´来计算,这样计算出来的结果比用D1、D2计算的还是更精确些。

4.3 感应器参数计算

铝及铝合金感应熔炼电炉液态炉料高度与熔池平均直径之比Y=H2/D2=1。以空心变压器的设计原理为依据,即磁路系统的计算方法中给出的设计曲线等,已不适用。用变压器法计算出的感应器参数会有更大的误差。故铝及铝合金感应器的参数只能用电磁场法(贝塞尔函数法)来进行计算。

(1)铝及铝合金炉料贝塞尔函数的自变数

式中 m2——铝及铝合金炉料贝塞尔函数自变数。

(2)铝及铝合金炉料的电阻r2与电抗x2

式中 r2——炉料电阻(Ω);

ρ2——炉料液态平均电阻率(Ω·m);

m2——贝塞尔函数的自变数;

H2——液态炉料高度(m);

A——计算系数,A=f(m2)。

式中 x2m——炉料电抗(Ω);

r2——炉料电阻(Ω);

A、B ——计算系数,A=f(m2)、B=f(m2)。根据电磁场理论,当m2>15时,计算系数A=B

本例,m2=72.798,得

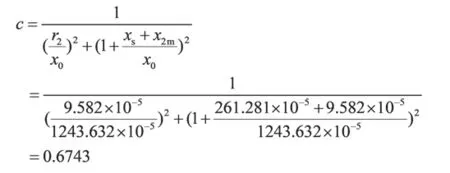

(3)电抗x0

式中 x0——磁通克服感应器外部空间所需的磁动势分量的电抗(Ω );

x10——无限长感应器中H1段的电抗(Ω);

k1——计算电感系数用的修正系数;

H1——感应器线圈高度(m);

H2——液态炉料高度(m)。

ω——角频率,ω=2πf (rad/s);

μ0——真空磁导率,μ0=4π×10-7(H/m);

S1——感应器线圈有效截面积S1=(π/4)×(m2) ;

H1——感应器线圈高度(m)。计算电感系数用的修正系数k1,可通过表6[11]或第三讲的图1查得。

表6 计算圆形断面螺旋线圈电感的修正系数

(4)感应器漏电抗xs

式中xs——感应器漏电抗(Ω);

S1——感应器线圈有效截面积(m2),S1=(π/4)×;

S2——液态炉料有效截面积(m2),S2=(π/4)×

ω——角频率,ω=2πf(rad/s);

μ0——真空磁导率,μ0=4π×10-7(H/m);

H2——液态炉料高度(m)。

将已求得的各参数值代入式(22)得

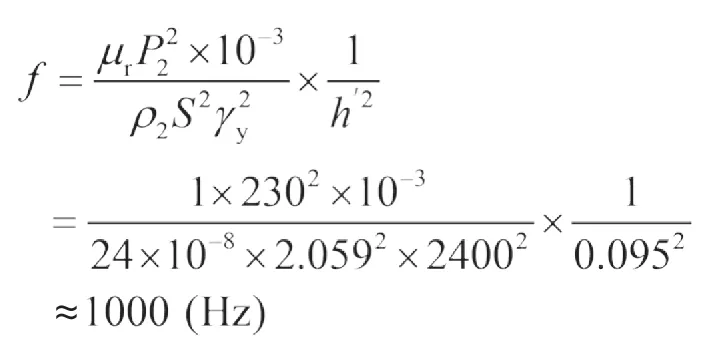

(5)炉料的换算关系c

式中c——炉料换算系数;

r2——炉料的电阻(Ω);

xs——感应器漏电抗(Ω );

x2m——炉料电抗(Ω)。

将求得各参数值代入式(23)得

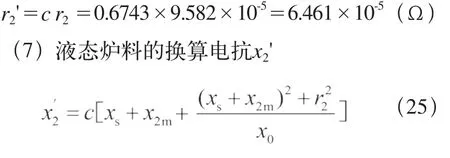

(6)液态炉料的换算电阻r2'

将已求得值代入式(24)得

式中x2'——液态炉料的换算电抗(Ω);

c——炉料的换算系数;

xs——感应器漏电抗(Ω);x2m——炉料电抗(Ω);r2——炉料电阻(Ω)。

将求得各参数值代入式(25)得

(8)感应器线圈铜管的电阻r1与电抗x1m

式中r1——感应器线圈铜管的电阻(Ω);

kr——电阻修正系数;

ρ1——室温至80℃时电工铜的平均电阻率(Ω·m);

H1——感应器线圈高度(m);

δ1——感应器线圈炉料侧铜管壁厚(m);g——感应器线圈匝间填充系数。

式中x1m——感应器线圈铜管的电抗(Ω);

r1——感应器线圈铜管的电阻(Ω);

kx——电抗修正系数;

kr——电阻修正系数。

感应器线圈匝间填充系数g的计算式为

式中 g ——感应器线圈匝间填充系数,一般可取0.762;

b1——单匝铜管轴向宽度(m);

c1——匝间距(m)。

电阻、抗修正系数kr、kx按第三讲图2中曲线函数选取。

则

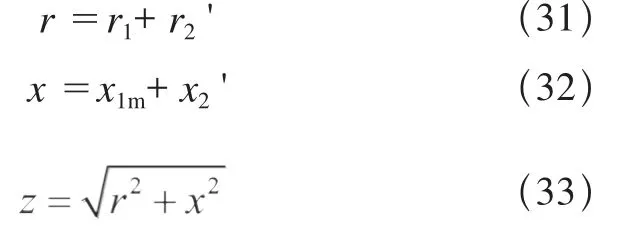

(9)感应器的等效电阻r、电抗x和阻抗z

将已求得各参数值代入式(31)、式(32)、式(33)得

(10)感应器的电效率ηu

将已求得各参数值代入式(34)得

(11)平均有功功率P2

将已求得各参数值代入式(35)得

(12)感应器的功率因数cosφ

将已求得各参数值代入式(36)得

(13)感应器内的电流I'

将已求得各参数值代入式(37)得

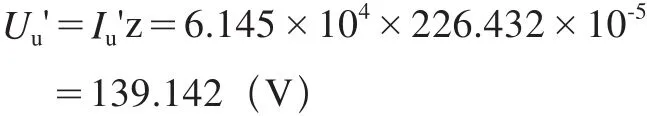

(14)感应器线圈匝间电压Uu'

式中 Uu'——单匝感应器-炉料系统的电压,即线圈匝间电压(V)。

将已求得各参数值代入式(38)得

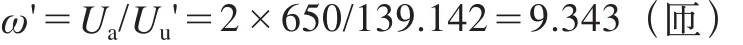

(15)感应器的匝数ω'

式中 Ua——变频电源考虑到线路压降的输出电压(V)。本例,取Ua=2×650V(并联谐振“倍压”电路)。

多数情况下,计算出来的匝数ω'不会恰好是整数,可按“四舍五入”法则取整。

本例取整后ω'=9匝。感应器匝数为9匝时,感应器两端电压139.142×9≈1252V。此电压参数可提供给现场调试人员参考。

(16)感应器线圈铜管外截面宽度b和高度a的确定

式中 b——感应器线圈铜管外截面宽度(m)。

不少人习惯将b称之为“平面”,也就是与感应器线圈高度H1平行的面。

将已求得各参数值代入式(40)得

为减少铜管规格种类,将尾数以5为修约间隔进行数值修约,取b=0.065m。

铜管外截面高度a有人习惯称之“立面”,也就是与感应器线圈高H1垂直的面。它的确定有两种方法:一是先设定水路支数再定高度;二是根据铜管生产厂家现有铜管外截面宽度、高度来确定水路支数。本例,已知铜管外截面的宽度为0.065m、高度0.035m,铜管壁厚已知0.0035m,根据第三讲式(28)、式(29)、式(30)确定的水路支数:1条水路即可。

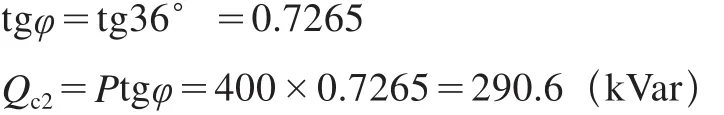

(17)补偿电热电容器容量Qc

1)品质因数:

Qc1=PQ=400×21.392=8556.8(kVar)

2)变频电源频率为1000Hz,选用的晶闸管逆变触发超前角φ=36°,则

3)补偿电容器容量Qc:

4)补偿到cosφ=1时电热电容器台数:

式中N——电热电容器数量(台);

Qc——补偿电热电容器总容量(kVar);

Ce——电热电容器额定容量(kVar)。本例,Ce=1000kVar;

Uc——电热电容器额定电压(V)。本例,Uc=750V;

Ut——电热电容器实际运行时的端电压(V)。本例,Ut=700V。

若选用RFM0.75-1000-1S电热电容器,则

5 铝及铝合金感应熔炼电炉的耐火材料

铝及铝合金的化学活性高,很容易与炉衬耐火层的不同组分发生反应;铝液在750℃时的动力黏度仅为1.04mPa·s,与20℃时水的黏度1.0mPa·s接近,流动性好,易于向耐火层内部渗透;炉衬内外温差较大,冷热交替频繁。这些特点对铝及铝合金的耐火材料提出了较高的要求。

以SiO2为主的酸性耐火材料不能用作铝及其合金炉子的炉衬耐火层材料。液态铝及其合金与耐火层的氧化物SiO2发生化学置换反应,造成耐火层表面生成反应产品,铝液继续深入,不断与SiO2反应,使耐火层受到侵蚀,并使铝液增硅;酸性耐火材料烧结温度为1500~1600℃,而铝液温度只有它的烧结温度的一半,用于铝及铝合金熔炼炉的耐火层就没有自烧结功能,烧结层损坏后,露出松散的半烧结层,使耐火层迅速损坏[12,13]。

铝及铝合金熔炼炉的耐火层采用以氧化物Al2O3为主体的中性耐火材料是适宜的。参考文献[14]介绍了北美耐火材料公司Al2O3、SiO2等含量与耐火层的化学稳定性、热膨胀性和烧结温度的关系。对冶炼铝硅合金,Al2O3含量达68%的耐火层已经具有足够的化学稳定性。Al2O3含量68%左右的莫来石的性能参数:耐火度1790~1850℃,密度2.3~2.4g/cm3,140℃时的热膨胀率0.7%, 1100℃时热导率1.50W/(m·K),耐急冷急热性能较好。但如果熔炼铝镁合金,还必须提高耐火层Al2O3的含量。美国铸造学会无心感应炉分会推荐的耐火层化学成分见表7。

表7 美国铸造学会无心感应炉分会推荐的耐火层化学成分(质量分数) (%)

铝及铝合金感应熔炼电炉的筑炉主要采用干式成形工艺。近年来,耐火材料生产厂家在耐火材料成分的选择、粒度的配比,为减少铝液对耐火层渗透浸润、表面结瘤、挂渣和沉淀杂物,降低炉衬烧结温度,使炉衬具有一定的自烧结功能,提高耐火层的化学稳定性的添加剂、粘合剂的开发等方面做了大量工作,使炉衬寿命有了很大提高,对铝及铝合金的感应熔炼技术的推广起到了积极的推动作用[14,15]。

随着炉子容量的加大,以及伴随而来的更高功率、更低频率,炉子受到的振动力传到炉衬上,致使炉衬耐火层产生“再压实”效应,在耐火层出现局部气孔和空隙。铝及铝合金熔液良好的流动性和电磁力的帮助,熔液进入气孔和空隙,熔液与耐火材料长期接触发生矿物变化,使SiO2还原成Si并形成Al2O3,由此产生裂纹,甚至引起炉衬的开裂。根据国外相关资料,德国等铸造工厂在3t、5t铝及铝合金感应熔炼电炉上测量铁心和感应器线圈的振动值,结果发现炉衬使用寿命的关键是振幅的大小,提出铝熔炼炉炉衬所能承受的振幅值不得大于6μm[16]。