高合金钢网带式等温退火炉的开发

郝丰林,蒋勇

1.江苏双环齿轮有限公司 江苏淮安 223200

2.苏州工业园区久禾工业炉有限公司 江苏苏州 215021

1 序言

随着汽车工业的发展,对汽车齿轮质量的要求越来越高,针对齿轮服役条件失效形式的分析指出,对齿轮材料的性能要求是高的弯曲疲劳强度、接触疲劳强度和耐磨性,较高的强度和韧性,以及较好的热处理工艺性能。齿轮渗碳钢主要有CrMn系、CrMo系、CrMnTi系、CrNiMo系、CrNi系钢等。对于汽车变速箱齿轮、后桥齿轮根据其性能和失效分析得出,普通的CrMo系、MnCr系、CrMnTi系钢达不到技术要求,需采用性能更好的CrNiMo系钢。CrNiMo系钢合金元素含量略高,如18CrNiMo7-6、17CrNiMo6、19CrNiMo7-6加入的Mo、Ni等晶界强化合金元素,以提高轮齿强度和韧性,特别是渗碳层韧性,从而增强了齿轮的疲劳强度和过载能力。

2 19CrNiMo7-6材料热处理工艺

2.1 19CrNiMo7-6材料常规正火工艺

齿轮材料的技术指标主要有:化学成分、力学性能、淬透性、晶粒度和表面质量等。Cr是最常用的一种合金元素,它能提高钢的淬透性并有二次硬化作用;在渗碳钢中,Cr能形成含铬碳化物,从而提高齿轮表面耐磨性。Ni也是一种常用的强化元素,它在钢中强化铁素体并细化珠光体,总的效果是提高强度,对钢的韧性、塑性以及其他工艺性能的损害较其他合金元素影响小。Mo在渗碳钢中能提高淬透性和热强性,防止回火脆性,增加回火抗力,同时还能在渗碳层中降低碳化物在晶界上形成连续网状的倾向,减少渗碳层中的残留奥氏体,相对增加了表面层的耐磨性。

对于19CrNiMo7-6材料采用常规正火处理[1],由于正火后的冷却速度不可控,金相组织为贝氏体加少量的铁素体,硬度偏高,在275HBW左右,再增加一遍高温回火,硬度在190~230HBW。采用普通的等温正火后,易得到先共析铁素体加少量贝氏体组织,硬度偏高,达到200~230HBW,不影响后续的切削加工。等温正火工艺的不易控制之处在于奥氏体化加热保温后,要出炉空冷至等温温度附近,再入等温炉进行等温,此处空冷温度不易控制,受季节、气温波动性影响很大[2]。对于此类材料我们生产过减速大齿轮、输出轴等,对于正火不稳定,可以通过牺牲冷加工的性能来保证成品。

2.2 19CrNiMo7-6材料等温退火工艺

随着公司的发展,外资客户主动找到我们开发19CrNiMo7-6材料的后桥弧齿锥齿轮齿坯。材料要求从国外进口,采用等温退火。金相及硬度要求如下:要求等温退火后在齿部外径20%范围内不得有贝氏体,其余位置有≤10%的贝氏体,硬度要求156~187HBW;等温退火后不可以二次热处理(高温回火降低硬度);带状组织≤4级;对于轴承部位及齿部的硬度、金相组织都要检测。根据我们车间设备的现状,很难达到要求。从客户提供的信息来看,国外是可以达到的,并且采用的是连续式等温退火炉,具体是网带式、推盘式还是棍棒式,因保密原因不得而知,但采用等温退火工艺确信无疑。

3 网带式等温退火炉的研制

根据客户提供的信息,我们询问了国内制造等温正火炉的厂家是否可以达到这个要求,调查资料显示有的正火炉厂家可以做出符合要求的产品,于是对使用这家正火炉的企业进行了解,结果显示硬度要求160~190HBW,经常能达到200~207HBW,但也就只能达到这个水平了。后来硬度要求提高到170~210HBW(硬度高了可以通过高温回火来降低)。因此有的厂家建议采用推盘式退火炉似乎效果好于网带式退火炉,根据以往经验,采用推盘式退火炉能耗太大,成本高。经过慎重考虑还是找一家国内占有率高的网带式等温正火炉厂家咨询,客户推荐选择苏州九禾工业炉有限公司,于是我们就与其合作开发网带式等温退火炉。

所谓等温退火是将齿坯加热至奥氏体化后,迅速冷却到珠光体相变区等温,直至相变完成后再自由空冷,防止产生粒状贝氏体,使显微组织和硬度均匀,从而改善齿坯的加工性能,并减少后续的热处理变形,提高齿轮品质和生产效率,特别是适宜于高淬透性,易产生粒状贝氏体的齿轮材料。

根据资料查到17CrNiMo6钢的等温退火工艺:加热至950℃、保温150min;风冷至660℃,保温150min。齿轮毛坯硬度为173~197HBW,金相组织为块状珠光体加铁素体。19CrNiMo7-6硬度要求156~187HBW,等温温度660℃及等温时间是否可以优化。经查资料得出,工件在加热区温度高、时间长有利于组织均匀,在等温区合适的温度,长时间等温利于组织转变完全,利于硬度降低。因此,我们要求工件在加热炉停留的时间不低于250min,在等温区的时间不低于270min,工件以最快速度进入等温炉。对于等温1区保温性能要好,对于风冷区工件由加热区进入等温区温度降低不得大于50℃,风冷区要求密封性要好。但是对于处理普通材料要求冷却性能要好,这是炉子设计的关键。

4 工艺优化

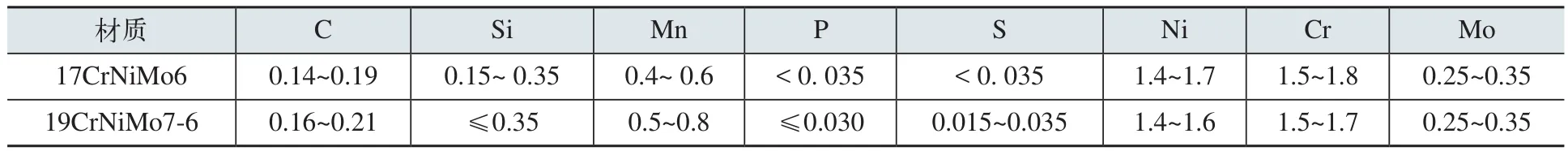

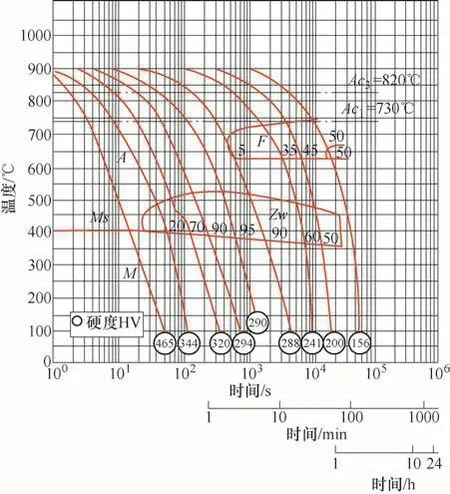

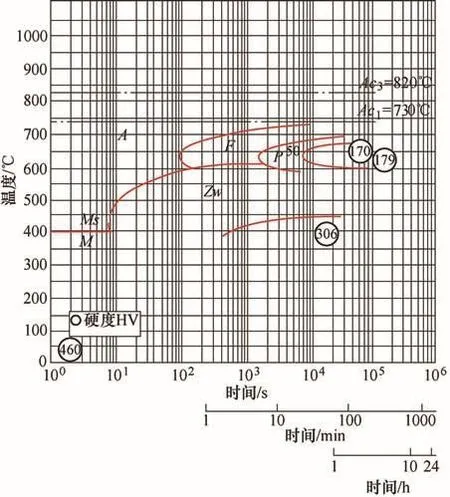

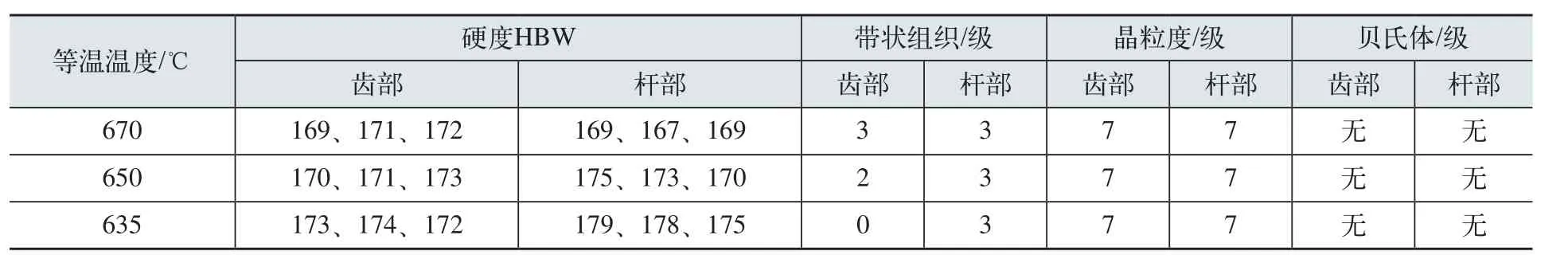

为了便于工艺优化,我们查了17CrNiMo6和19CrNiMo7-6这两种材料的化学成分,见表1。根据化学成分对比,没有太大差别。对于19CrNiMo7-6连续-时间-温度转变图(见图1),等温-时间-温度转变图(见图2)。根据转变图可以看出,温度在650℃转变速度最快。但是,为了保证产品性能稳定,我们在670℃及635℃也做了试验。等温退火工艺是加热温度940℃、保温250min,以35s速度进入等温区,等温温度分别选择了670℃、650℃、635℃,保温时间270min。金相组织检测如图3~图8所示,硬度及金相检测结果见表2。

表1 17CrNiMo6和19CrNiMo7-6两种材料的化学成分(质量分数)对比 (%)

图1 19CrNiMo7-6连续-时间-温度转变图

图2 19CrNiMo7-6等温-时间-温度转变图

根据检测结果可以看出,采用这三种等温温度,工件的金相、硬度都是合格的。但随着等温温度的降低,硬度有上升的趋势。工件发到欧洲检测,也是合格的。

图3 670℃齿部金相

图4 670℃杆部金相

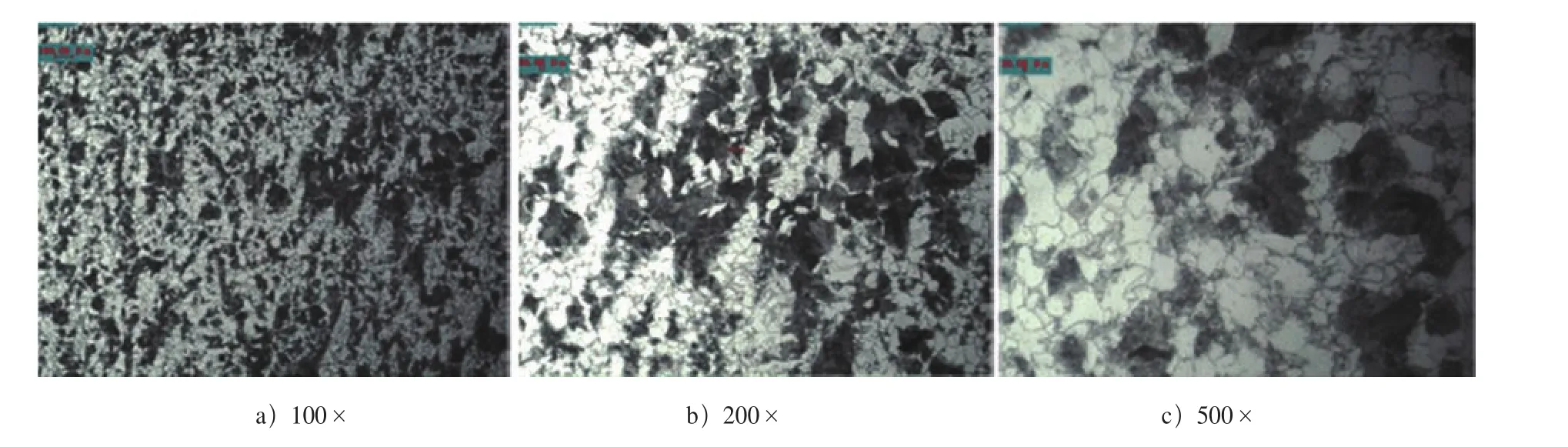

图5 650℃齿部金相

图6 650℃杆部金相

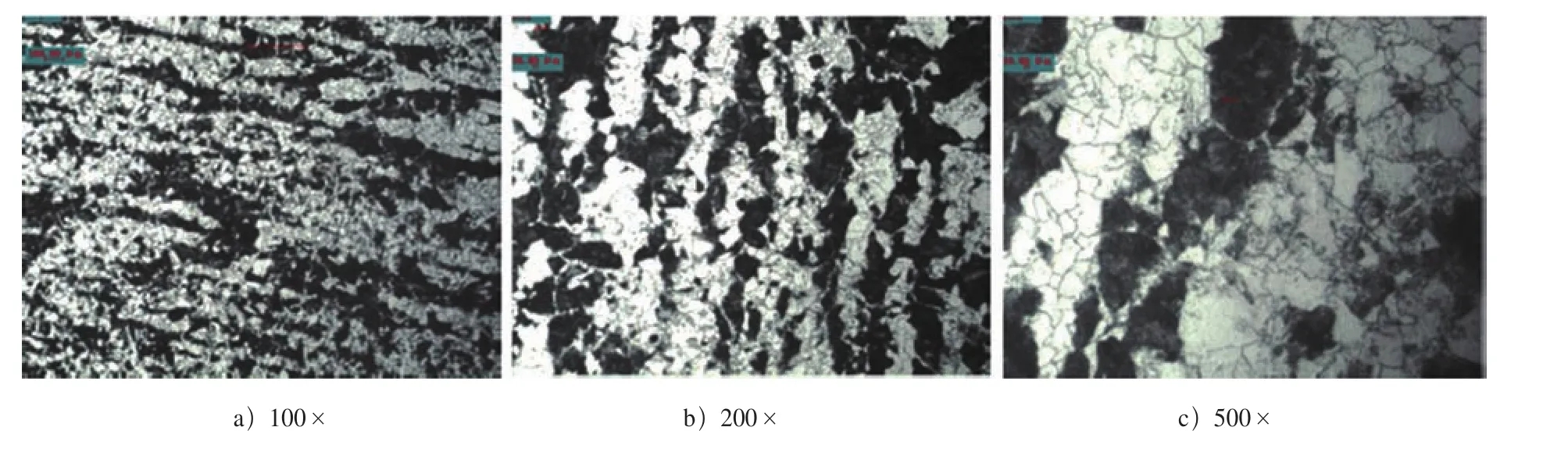

图8 635℃杆部金相

表2 硬度及金相检测结果

5 结束语

经过一年多的运行,质量很稳定,满足了客户要求。网带式等温退火炉的研制成功,大大降低了等温退火的费用,为企业创造了价值。