Cr12钢工件的热处理工艺浅析

张颖

唐山忠义机械制造有限公司 河北唐山 063000

1 序言

闸板是一款水泥包装机出料部件中的重要零件。袋装水泥包灌装结束后,为阻止水泥再次进入包装袋,要立刻关闭出料机构中的闸板。根据常规参数,闸板的运动频率通常为40~50次/min,如此频繁的动作,对闸板材料选择提出了很高的要求。

2 材料

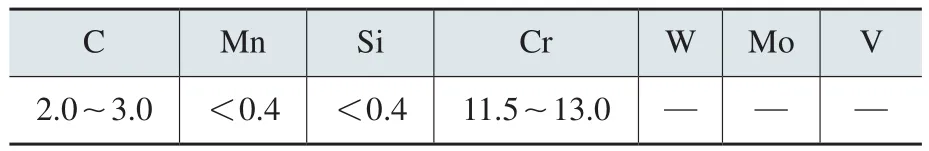

Cr钢是闸板材料的首选钢种,无论是实用性、寿命、成本,还是市场供应方面都有很大的优势。Cr12钢是共晶碳化物,具有很高的强度、良好的耐磨性和较好的淬透性等特点,影响其性能的主要因素就是化学成分[1,2](见表1)。

表1 Cr12钢的化学成分(质量分数) (%)

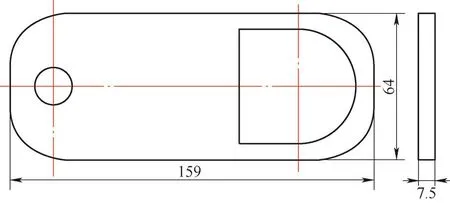

由于Cr12钢具有微变形的特点,我们选择毛坯料厚度为8mm的Cr12钢板进行加工生产。从力学性能及电气控制方面综合考虑,经过现场试验,将闸板零件结构设计如图1所示,要求硬度52~54HRC。

3 工艺方案

针对零件性能、生产条件,将闸板的加工工艺定为如下步骤:毛坯→切割外形→数控加工内孔→热处理→磨面→数控精加工方孔。

图1 闸板零件结构

此工艺的安排不仅考虑了热处理前后零件尺寸的变化、零件的微变形、应力的释放,还从厂内设备与物料转运上做了评估。关于其他加工工艺过程就不再赘述。在此,我们仅谈谈Cr12钢闸板的热处理工艺。

4 热处理工艺分析

4.1 Cr12钢常规热处理工艺试验

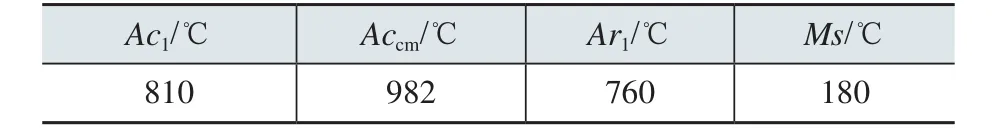

Cr12钢的热处理研究数据[3]在相关手册中很常见(见表2)。表2数据表明,Cr12钢在加热至810℃时,开始形成奥氏体;在982℃时渗碳体与碳化物完全溶入奥氏体中;高温过后冷却至760℃时,铁素体开始出现;继续冷却至180℃,高温奥氏体开始转变为马氏体[4]。对于不同结构的零件,还需要更仔细地摸索出有针对性的热处理温度与时间数据。

表2 Cr12钢的相变点

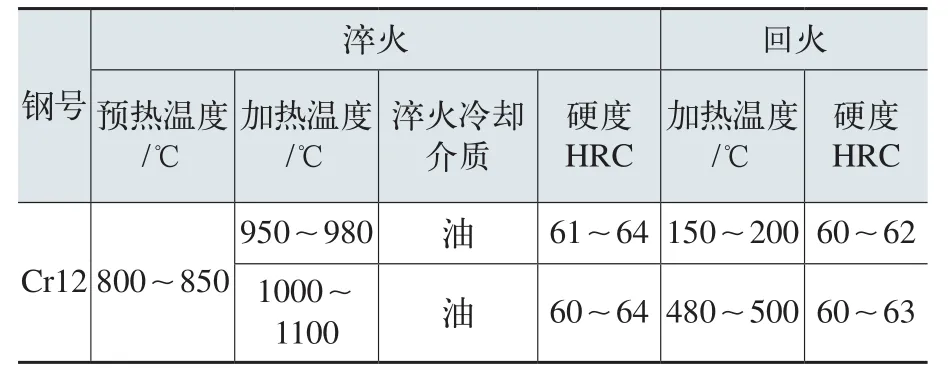

初始我们严格按照Cr12钢淬火、回火工艺数据[1](见表3)在电阻炉中对一批闸板做了热处理。经检测发现这批零件不但达不到理想的数据,而且零件存在着许多热处理缺陷,如细小裂纹、硬度不均匀、变形大等。

表3 Cr12钢淬火、回火工艺

4.2 热处理缺陷分析与措施

(1)问题分析 为了找到适应生产的工艺参数,我们对零件结构与热处理设备重新进行了评估,尽力找到问题所在,根据分析发现,存在以下问题:

1)在热处理之前,零件本身经历了两次切割,存在着内应力和少许变形。

2)加热炉为电阻炉,升温慢,炉内空间有限。

3)淬火冷却介质温度随着零件放出大量的热而温度升高。

(2)实施措施 针对上述问题,我们对热处理工艺做了相应的修改:

1)在热处理之前加工孔,消除一部分切割应力,同时缩短加热和冷却时间。

2)为了让炉内工件受热均匀,用细钢丝将工件串起来,使工件间存在缝隙。

3)冷却时,用流动的温水流代替静止的冷水流。

4.3 确定新的热处理工艺

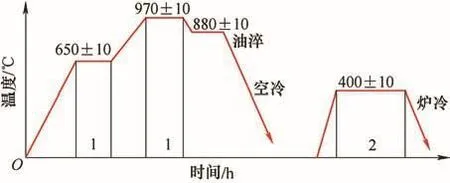

在经过多次试验及对试验结果的分析,我们终于找到了能使闸板热处理后数据满足需求的淬火、回火的工艺过程,如图2所示。

图2 Cr12钢闸板热处理工艺曲线

1)将零件用钢丝做间隔在电阻炉内摆放整齐,加热工件至650℃,保温1h,此为一次保温。

2)一次保温结束后,继续加热工件至970℃,保温1h,此为二次保温。

3)二次保温结束后,立即停止加热,炉内降温至880℃。

4)在880℃不停留,即开炉取出工件,放入50~60℃油中进行淬火,待工件温度与油温一致后,取出工件进行清洗,洗净后将工件空冷至室温。

5)将室温工件放置电阻炉内加热至400℃,保温2h,工件回火。

6)保温结束后,关闭电阻炉,工件随炉冷却至室温,取出清洁干燥后待检。

5 热处理结果

经过上述淬火、回火工艺处理后的Cr12钢闸板,力学性能有了明显提高,完全满足生产上对闸板的要求。检测部门在抽样检测后整理了一组闸板热处理数据(见表4)和对比照片,如图3所示。

表4 Cr12钢闸板热处理硬度抽检结果

图3 闸板外观热处理前后对比

以上检测数据表明,改进后的Cr12钢淬火、回火工艺方案完全满足闸板零件的技术要求,将检测合格的零件投入生产做疲劳试验,在长达200天的模拟工况试验条件下,零件无损坏,运动准确无误。

6 结束语

Cr12钢的热处理工艺过程相对成熟,我们在生产中选Cr12钢作为闸板的材质,也是考虑到这一方面因素,且市场产能充足,采购容易,成本低。热处理工况条件不同,硬度需求不同,导致它的淬火、回火工艺过程有很大的不同。我们的数据都是经过多次试验,反复分析试验结果而总结出来的真实有效的数据。目前,上开闸板式出料机构在水泥包装现场使用效果良好,无卡死现象,无开裂损坏,运动灵活。