某矿山细尾砂充填脱水技术探讨

李程程

(百源丰矿业有限公司 霍城 845550)

1 矿山开采条件

某矿山为一大型露天转地下开采矿山,为了保证矿山的安全开采,地下开采采用中深孔房柱嗣后充填采矿法,矿块沿走向布置,划分为矿房矿柱进行二步骤开采,矿块长100m,矿房宽为矿体厚度,矿房与矿房之间留5m 矿柱,矿块与矿块之间留10m 矿柱,并留8m底柱,中段高度为50m。矿房回采完毕后采用尾砂胶结充填分层回填采空区。

在充填过程中发现采场充填存在以下问题:

(1)采场尾砂充填为分层充填,每次只充填6 h,充填完毕后待充填体脱水固结后再进行下一次充填。尾砂料浆进入采场后,自然离析,不同粒径的尾砂自下而上形成分层,粗颗粒尾砂集中在充填体最下面,而细颗粒尾砂集中在充填体上部形成一层泥层,导致后续的充填料浆脱水困难,滤水筒滤水效果越来越差,充填体表面的水无法排干,给井下生产埋下巨大安全隐患。

(2)采用滤水筒进行尾砂脱水,脱出的充填水中含有大量的细粒尾砂,污染井下环境。

(3)滤水筒用麻布、棕皮等材料包裹后置于采空区中,在滤水过程中,麻布等材料易腐烂和破损,且滤水量小,不能满足尾砂充填脱水的要求。

针对矿山充填脱水的问题,对矿山充填脱水进行了优化,以解决采空区充填的水患问题,提高采场脱水能力。

2 充填材料

(1)尾砂的制备

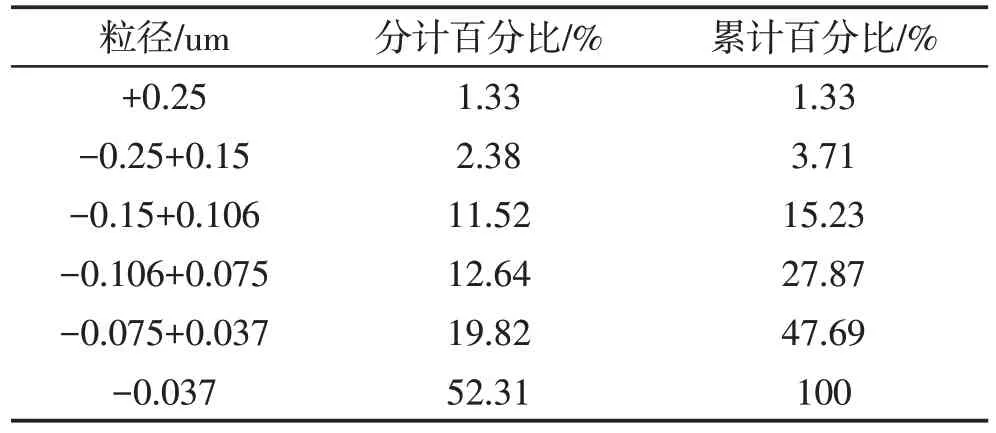

尾砂的粒径分布见表1,由表1 可知,尾砂的粒径极细,含泥量高,-0.037um 的颗粒含量达到了52.31%,以往的研究表明,极细尾砂会降低充填料浆的渗透性,导致料浆在采场中脱水量少。为了保证尾砂充填料浆能及时在采场内脱水,一般由选厂供给的全尾砂浆采用一段分级方式,通过水力旋流器脱去-0.037um 的细粒级尾砂,分级后的尾砂泵送至立式砂仓储存。在砂仓底部设置风水联动造浆装置,充填时将尾砂仓内的尾砂经浓度计和流量计计量后,放至搅拌桶搅拌制备成充填料浆,并通过充填管道输送至井下采场进行充填。

表1 尾砂粒径分布

(2)充填料浆配比

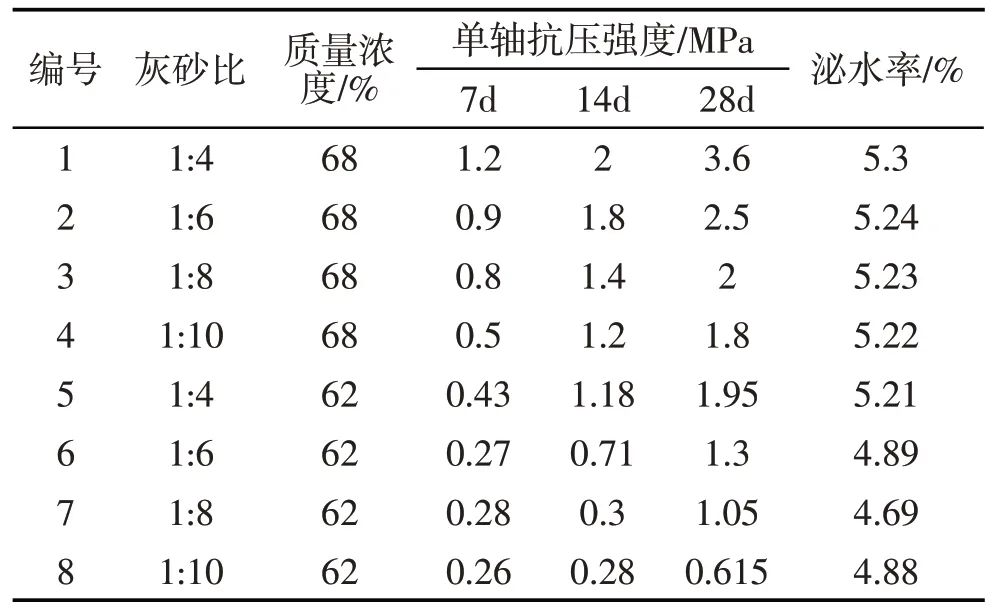

根据采矿方法对充填强度的要求,选择配比为1:4,1:6,1:8,1:10,浓度为62%和68%,水泥为425#水泥进行充填料浆配比试验,测试不同养护龄期下充填体的抗压强度及泌水率,试验结果见表2。由表2可知,充填体的抗压强度与泌水率与充填料浆配比及料浆浓度呈正相关关系,因此在充填时,应根据强度要求合理选择充填配比。

(3)充填顺序

本充填采场高50m,在充填过程中采用分层充填的方式,第一次充填高度为1m,充填配比为1:4,浓度为68%,第二次充填高度为2m,充填配比为1:10,浓度为68%,其后采用1:6与1:10 的组合分层充填。在充填过程中,作业人员严格按照充填配比设计及顺序进行充填。

表2 尾砂充填料配比强度测定结果

3 采场脱水方案

目前,国内外矿山采用的采场充填脱水方法主要有脱水井、挡墙脱水、脱水管、钢筒等。矿山原采用脱水筒进行充填脱水,该方法存在诸多问题,脱水效果差,为此,工程人员提出了采用木挡墙加脱水管的方式进行采场充填脱水。

(1)挡墙设计

充填前需要在采场进路口处选择合适的位置搭建挡墙,挡墙选用木挡墙结构,采用木板、立柱建立挡墙,挡墙从内至外依次为土工布、木板、立木、横撑、木撑,挡墙建筑前,内侧衬以土工布作为滤水层,并用水泥砂浆将进路与挡墙之间的间隙密闭,防止充填料浆漏浆。然后再搭建木板,每块木板之间留有5~10mm的缝隙,可加快采场脱水。利用矿山废弃的木材作为挡墙的立木、横撑和木撑,直径均为20cm左右。立木与木板用长钉固牢,并用废弃钢丝绳绑扎固定,在立柱中部位置及下部位置处用一根圆木作为横向支撑,固定在进路围岩中,加强木挡墙的支撑能力。木挡墙搭建完成后,用2根圆木斜插入地面支撑挡墙,以此提高挡墙的承压能力。挡墙在搭建中时,需要在挡墙的上部位置留设一个观察窗口,以及在下部位置留设一个脱水管道口。

(2)脱水管

采场脱水是充填工艺中非常重要的一步,采场脱水速度越快,越有利于充填体形成早强。因此,要求脱水管具有较大的脱水能力。根据现场试验结果,确定采用滤水管进行采场脱水。滤水管采用直径100mm 的硬质波纹塑料管,每根滤水管长25m。在下放滤水管之前,首先需要在滤水管上每隔5cm左右布置一排滤水孔,滤水孔每圈5~6 个,直径约为1cm,两排之间的滤水孔按菱形交叉布置。滤水孔布置完成以后,在滤水管上包裹2 层滤布,滤布不能包裹太厚,以防阻隔水的流动,滤布采用工业滤布,网格为100目,滤布用细钢丝捆绑。

滤水管处理好之后,采用宝塔接头加管卡的方式将滤水管连接起来。每个采场安放滤水管的数量根据采场的大小以及进路的长度来确定。搭接好的滤水管安装过程为:首先在上中段下放麻绳至下中段,将麻绳固定在滤水管的钢丝绳上,然后由上中段充填进路中的绞车牵引麻绳将滤水管拖至上中段,采用钢丝绳和锚杆将滤水管悬吊于充填进路中,防止滤水管掉落。下中段进路中的滤水管固定在木挡墙预留的脱水管孔处,该脱水管孔一般距离巷道底板0.5~1m。

(3)方案实施

充填试验表明,采用木挡墙和波纹滤水管有效地加快了采场脱水速度,现场实际检测得到,第一次充填时,充填配比为1:4,浓度为68%的料浆,滤水管和木挡墙的最大脱水速度为51m3/h,第二次充填时,充填配比为1:10,浓度为68%的料浆,滤水管和木挡墙的最大脱水速度为40m3/h。根据采场的脱水速度,基本上每个采场只需要安装2 根滤水管,即可以满足采场充填脱水的需求。

4 结语

针对某矿山尾砂胶结充填过程中采场脱水困难、井下环境污染等问题,对矿山充填脱水技术进行了优化,采用木挡墙和波纹滤水管进行采场脱水,取得了较好的效果,结论如下:

(1)采用木挡墙封堵进路,能充分利用矿山的废弃木材,成本低,取材方便,易于安装、拆卸和运搬。且木挡墙之间留有空隙,有利于采场脱水,不仅能保证挡墙的强度,而且滤水性好。

(2)采用直径100mm 的硬质波纹塑料管作为滤水管,在滤水管上布置滤水孔以及包裹滤布,确保滤水管具有良好的透水性,滤水管上部悬挂在充填进路中,下部固定在木挡墙上,确保了安全性。

(3)结合木挡墙和滤水管脱水的优势,实现了采场快速脱水的目的,最终充填配比为1:4,浓度为68%的料浆时,滤水管和木挡墙的最大脱水速度达到了51m3/h,充填配比为1:10,浓度为68%的料浆时,滤水管和木挡墙的最大脱水速度为40m3/h,缩短了充填时间,充填体提前达到早强。