M701F3燃气轮机压气机2级静叶环间隔板磨损分析与处理

王新年

(中海福建燃气发电有限公司,福建 莆田 351100)

自2003年国家第一轮打捆招标以来,国内大量F级燃气-蒸汽联合循环电厂投用,运行机群及型号不断增多,在实际运行中暴露出各种各样的设备异常,如9FA、SGT5-4000F、M701F3等多种型号均出现了压气机异常事件,给电厂安全运行和生产经营带来了重大影响[1-4]。M701F3燃气轮机是东汽引进三菱重工技术生产的一款燃气轮机,功率270 MW,简单循环效率38.2%。在某电厂2号机组第3次C检过程中,检查发现压气机2级静叶环左侧间隔板间隙最大到3.77 mm,严重超标,存在脱落导致压气机重大损伤风险。经与厂家共同分析、协商,增加了压气机揭缸检修,对压气机2级静叶环间隔板采取了针对性的焊接、销子加大等防脱落改进措施,消除了设备重大隐患,并对其它三台机组进行了内窥镜检查,未发现类似异常。

1 M701F3燃气轮机压气机及2级静叶环结构

M701F3燃气轮机1/4剖面图如图1所示,主要由压气机、燃烧室、透平及附属部分组成。其中外缸体主要是进气缸、压气机缸、燃兼压缸、透平缸、排气缸等组成,水平中分结构,转子为双支撑盘式圆周拉杆结构,是同期主流F级系列中经济性、可靠性、可用性较好的一个机型。

图1 M701F3燃气轮机结构1/4剖面图

1.1 压气机结构

压气机是带有进气可调导叶IGV的17级高效轴流式。其中进气可调导叶IGV位于进气缸后部,压气机静叶环位于压气机缸全段、燃兼压缸前部,17级动叶安装在压气机轴上,压比17。

压气机转子包括动叶片、压气机轴。压气机动叶片由不锈钢制成,“燕尾式”叶根,共17级。压气机轴由主轴和14个轮盘用12根拉杆螺栓固定形成,前端法兰动力输出,后端通过中间轴与透平轴连接。

压气机静叶环共17级,分别装在压气机缸和1、2、3级静叶持环上,在第3级静叶持环上装有2级出口导叶OGV。静叶片由不锈钢制成,焊接在内外围带上,形成静叶环。静叶环分为上、下两半,具有良好的防蚀能力、机械强度和抗振能力。

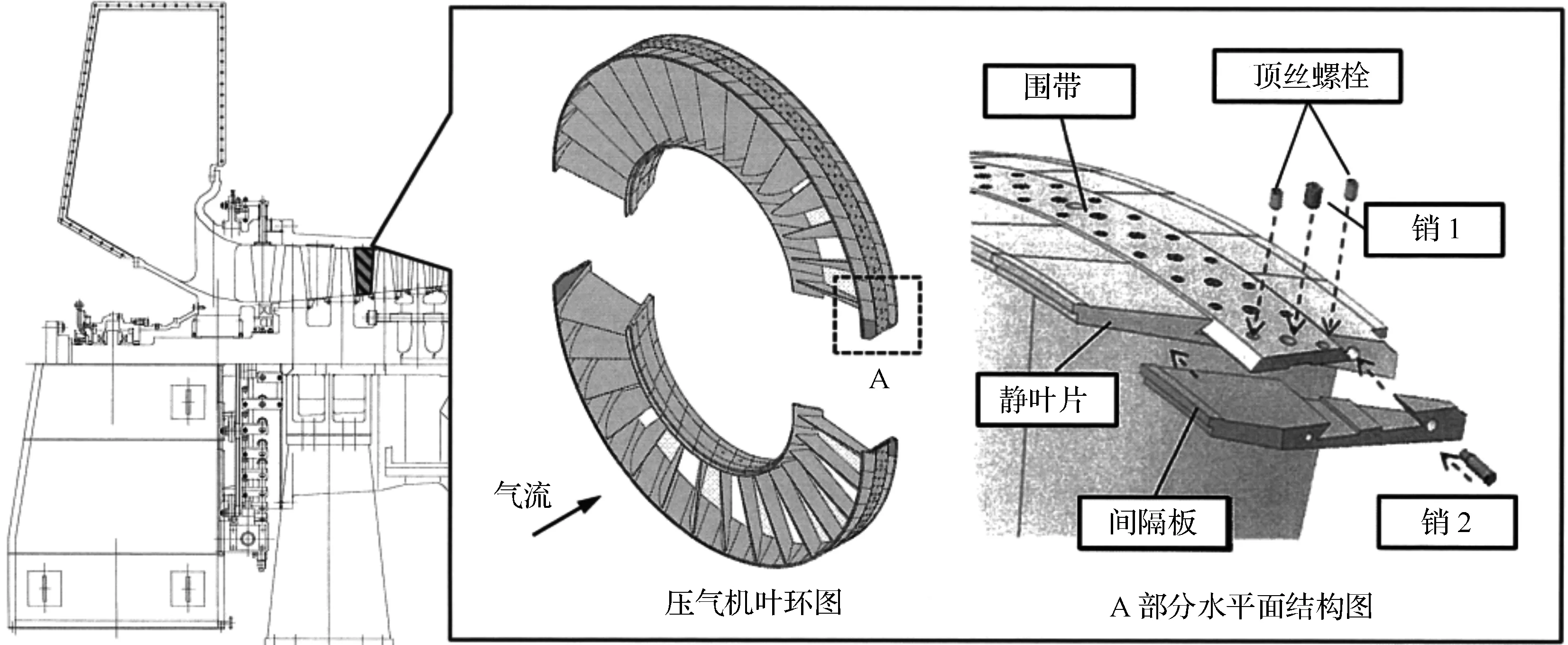

1.2 压气机2级静叶环结构

压气机2级静叶环分为上、下两半,水平中分结构,共38枚静叶焊接,组装在内、外围带上,如图2所示。因静叶与外围带组装后在水平中分面处有斜向接口,为便于安装和检修中调整静叶环中心,将左、右水平中分面的两块间隔板都切分为大、小两块,形成配合的1组间隔板。1组间隔板的大小两块,分别安装在上、下两半静叶环结合处,使静叶环结合面与压气机气缸水平面平行,以利于安装。如图2中A特写所示,大、小间隔板均采用燕尾槽、销钉1、销钉2及2枚顶丝螺栓固定在围带上。大、小间隔板均是依靠2枚销钉轴向、周向定位,并被2枚顶丝螺栓固定,与相邻静叶间零间隙装配。

图2 M701F3燃气轮机压气机2级静叶环结构及水平中分面间隔板安装图

2 压气机2级静叶环间隔板间隙检查情况

在2号机组第3次C检过程中,作为一个压气机安全检查项目,检查人员从压气机进气室人孔门进入到压气机进气可调导叶IGV前,从进气流道伸入内窥镜,使用内窥镜检查压气机1级、2级静叶环间隔板与上、下半相邻静叶之间间隙,检查合格标准<0.5 mm。

检查压气机1级静叶环中分面4块间隔板与上、下半相邻静叶之间未见明显间隙,符合标准要求。

检查压气机2级静叶环中分面间隔板与上、下半相邻静叶之间间隙,顺气流方向看,右侧2块间隔板与上、下半相邻静叶之间间隙符合要求。左侧大间隔板与下半相邻静叶之间间隙符合要求。

左侧小间隔板与上半相邻静叶之间的间隙,内窥镜检查与测量情况如图3所示。小间隔板与相邻静叶之间出现了明显间隙,A测量点间隙为3.77 mm,B测量点间隙为3.66 mm,已大幅超过允许标准,存在向中分面移位情况。

图3 左侧小间隔板与相邻静叶间隙测量图

3 压气机2级静叶环间隔板间隙异常原因分析与潜在风险

针对2级静叶环水平左侧小间隔板的间隙异常情况,与厂家技术人员共同进行了原因分析。因压气机运行中,空气高速流动,产生冲击力和气流振动,持续作用在静叶环间隔板上,如图4所示首先是间隔板与顶丝螺栓接触面受到磨损,磨损导致间隔板与外围带之间的压紧力减弱并产生轻微松动。轻微松动的间隔板在气流作用下振动加剧,导致销1磨损,从而使间隔板与相邻静叶之间间隙不断增大,且间隔板各接触面磨损加剧。

总结原因如下:一、机组运行中压气机高速流动的气流产生的周期性高频、低频激振力[5];二、2级静叶环间隔板采用图2所述的固定方式,存在受激振动,结合面微振磨损的潜在风险。

图4 间隔板磨损过程与磨损部位示意图

潜在风险分析:根据设计图纸要求,2级静叶环水平中分面间隔板应牢固固定在外围带上,与相邻静叶零间隙装配,现检查左侧小间隔板已存在移位情况,证明周向定位销钉1、顶丝螺栓、燕尾槽结合面等存在磨损,在气流冲击和振动影响下,已松动的左侧小间隔板各结合面磨损将进一步加剧,燕尾槽结合面、销钉2等磨损到无法起到固定作用时,间隔板脱落到流道中,将造成压气机恶性损伤事故。

4 压气机2级静叶环间隔板磨损处理方案及实施

为消除2级静叶环水平中分面间隔板潜在脱落风险,与厂家技术人员共同制定了处理方案。由于机组运行中气体高速流动的固有特性,是客观存在的,无法改善或消除。针对原因二,改变间隔板的固定方式,包括增加燕尾槽接触面焊缝,2枚顶丝螺栓点焊和销1扩孔放大、点焊,如图5所示。

图5 间隔防脱落措施示意图

为实施2级静叶环间隔板磨损处理方案,进行了压气机揭缸检修,将2级静叶环从压气机缸中滑出,拆解间隔板检查,如图6所示间隔板与销钉1、顶丝螺栓接触位置均有磨损和移位,随后实施了间隔板各项防脱落措施,如图7所示。

图6 间隔板磨损情况

图7 间隔板防脱落措施实施情况

随后按照规定流程要求复装燃气轮机压气机其它部件,2级静叶环水平中分面间隔板磨损问题得到较好解决。

5 总结

针对M701F3燃气轮机C级检修中发现的压气机2级静叶环水平中分面间隔板间隙偏大问题,进行了原因分析和潜在风险分析,为防止出现压气机恶性损伤事故,制定了压气机2级静叶环水平中分面间隔板消除受激振动磨损方案,采取增加燕尾槽接触面焊缝,2枚顶丝螺栓点焊固定和销1扩孔放大、点焊的固定方式。在压气机揭缸检修过程中,实施了该改进措施,效果较好。对其他三台机组实施内窥镜检查,未发现类似问题。计划在之后每次检修中实施内窥镜检查,并在机组大修中实施改进措施。

通过以上改进措施,可有效避免M701F3燃气轮机压气机2级静叶环水平中分面间隔板脱落导致压气机恶性损伤事故,可供同类电厂参考。