国内首套燃气轮机掺烧合成气的混气站设计

刘艳艳,王 玺,卢 康

(杭州汽轮机股份有限公司,杭州 310000)

工程建设浙江石化二期3×SGT5-2000E燃气 - 蒸汽联合发电机组及相应的公用设施,用于二期炼化项目的电量和蒸汽调节,要求机组具备较强的调节灵活性和动态稳定性[1]。现场提供的主燃料为天然气,在满足蒸汽供热能力,保证安全、稳定、长周期运行的前提下掺烧部分炼油化工合成气。因此,需要在调压站之后配一个混气站,能将来自上游长输供气管道的天然气和合成气根据比例要求混合,使清洁的混合气在所要求的压力和流量下连续稳定地输入至下游燃气轮机前置模块中,满足燃气轮机启动及运行要求。

1 混气站的系统配置

本期工程全厂安装一套混气站,供三台SGT5-2000E级燃气轮机使用。

混气站的设计应充分考虑燃气轮机对于热值波动、压力变动等对燃气轮机稳定运行的影响,充分考虑必要措施,保护其下游配气管道及燃气轮机调节系统设备和燃烧器,并考虑必要的旁路、检修置换与放散等,即使在混气站装置发生故障的情况下,也不会使燃料气危害到混气站下游的设备和管道[2]。

混气站按工艺过程包括天然气/合成气的紧急关断、过滤系统、计量系统、色谱分析、天然气加热器(含启动电加热器)、混合器、热值仪、调节阀、氮气吹扫、排空、安全放散、排污及配套仪控等系统[3],应满足DL/T 5204—2016《发电厂油气管道设计规程》、DL/T 5174—2003《燃气-蒸汽联合循环电厂设计规定》、GB 50028—2006《城镇燃气设计规范》、GB 50251—2015《输气管道工程设计规范》等相关要求。

2 混气站的设计要求

工程机组的燃料来自建新奥LNG站的天然气与炼化的合成气,其中天然气为主燃料,合成气为掺混燃料。依据提供的天然气和合成气的成份,本工程建设要求混气站系统允许最大50% 体积比例掺混(即合成气与天然气的最大掺混比例≤1∶1)。燃气轮机启动和关闭期间,需用100%天然气,在60%~90%负荷范围内,实现天然气与混合气的切换。

由于标准状况下合成气中含41%的H2和53%的CO,如表1所示,需要充分考虑气体的特殊性质,例如氢脆,CO的有毒特性等。所谓氢脆,是指高强度钢在富氢环境中进行处理时,氢原子会向钢基体中渗透,使高强度钢出现塑性和韧性降低,而导致的开裂或延迟性的脆性破坏现象。因此,必须要求混气站内所有管件材质选用不锈钢或选择能耐氢脆试验的碳钢。同时,为了防止有毒气体泄漏,混气站内所有法兰连接件按照DIN 2695标准采用焊接密封件。

表1 合成气的气体成分

燃气轮机对燃料气的特性有一定的要求,例如,温度、压力、热值等,直接影响着燃气轮机的寿命和发电的可靠性[4]。针对本项目混气站后(即前置模块前)混合气燃料入口条件参数:温度范围15~50 ℃;温度变化率 dT/dt≤ 1 ℃/s ;标准状况下燃料低位热值VLH范围31.6~49.0 MJ/m3;低位热值变化率 ≤0.1%/s(超过该波动范围,将会引起燃机跳机);表压范围2.988~3.15 MPa;压力变化率dP/dt≤0.02 MPa/s;标准状况下混气站最大设计流量61 t/h/台(77 450 m3/h)。

3 混气站设计的技术说明

气体混气站允许根据天然气与合成气的供应量和燃气轮机的气体消耗要求混合天然气和合成气。基于的设计条件是,最大掺混比例为合成气与天然气的体积比= 1∶1 (标准状况下),实际将在调试期间根据天然气、合成气组分等条件现场微调。

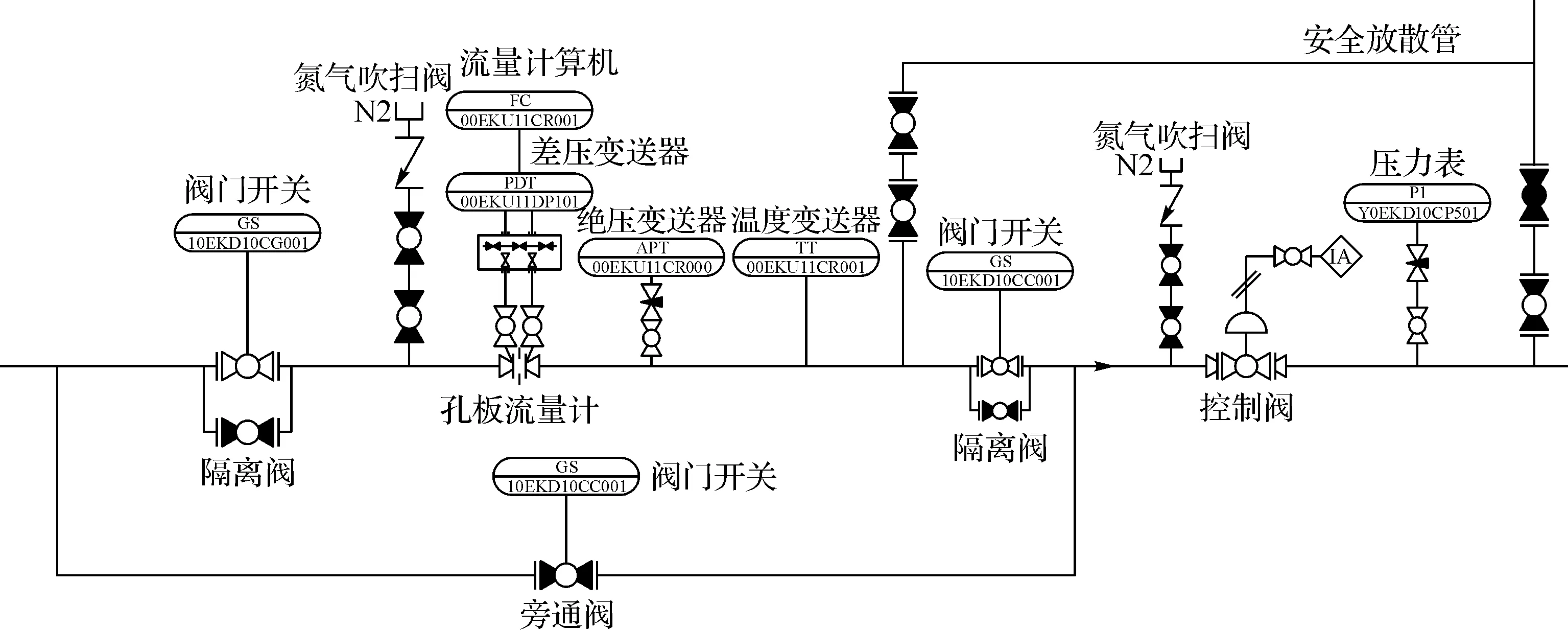

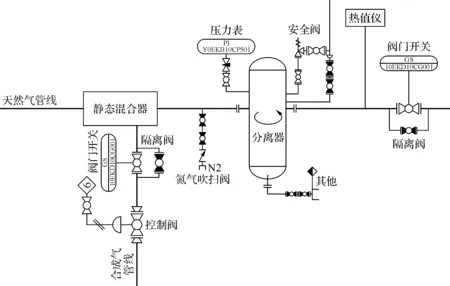

混气站设备应采用橇装式,应按功能分成若干单元,包括计量过滤单元、加热单元、计量调流单元(图1)、混合单元(图2)、稳压单元(图3)等。天然气气源及合成气气源母管按照3台燃气轮机需求分成3条天然气管路和合成气管路,各支路在混气罐中进行充分混合后,向下游燃气轮机供气。

具体实现过程介绍如下:

(1) 在天然气供应管线和合成气供应管线的入口母管上分别设置一台紧急关断阀。在发生火警或其他紧急状况时可就地或远程控制切断阀门,阀门关闭时间≤3 s。然后分别设置过滤单元,包括两台并联运行的过滤分离器,分离燃料气体中的液体和固体杂质。

(2) 在天然气供应管线和合成气供应管线的入口母管上分别配置一台气相色谱仪,用于在线检测天然气、合成气的成份。同时,天然气的供应母管上还需要配置一套露点加热系统,包括2台热水换热器(一用一备)和1台启动电加热器,保证天然气出口温度为30 ℃,以满足燃气轮机前置模块入口对燃料温度的要求。

(3) 混气站需要设置计量单元,如图1计量调流单元所示,采用1×100%运行配置,使用孔板流量计并配置流量计算机、差压变送器、整流器、前后直管段及辅助仪表等,用以测量每台燃气轮机运行期间实时消耗的天然气和合成气量。计量单元前后配置进出口隔断球阀,并设有旁路。管路上配置充氮和放散接口,采用双球阀隔断并引致撬边,然后将放散气接至火炬系统统一安全处理。孔板流量计上设置的差压变送器除现场显示外,还需远传信号至DCS系统。

图1 计量调流单元

(4) 在合成气支路每套孔板流量计下游设置一套合成气控制阀,该控制阀可以根据混合模块下游的热值仪信号或上游的流量信号来控制合成气的掺混比例。每台合成气控制阀控制对应的燃气轮机所需混合气的掺混比例,用于控制混合气中合成气体积占比不超过50%,同时也可用于该路气路的切断,其泄露等级为CLASS Ⅳ级。同时在天然气支路上的每套孔板流量计下游设置一套天然气控制阀,实现双向流量控制。

(5) 混合单元是混气站的关键设备之一,如图2混合单元所示。在合成气每个控制阀及天然气每个控制阀的下游分别设置一个气体静态混合器,用于接收天然气和合成气并进行混合后输送至下游。当合成气流量大于天然气流量时,天然气调节阀自动调节,保证天然气流量始终不小于合成气流量。保证在任何工况下,合成气与天然气的掺混体积比小于1∶1。在每套混合器下游同时设置一台热值仪,每台热值仪实时检测对应燃气轮机混合气的热值,并将该热值信号传送至对应燃气轮机的合成气控制阀进行联锁,实现天然气和合成气的掺混比例的实时控制,热值分析时间应<10 s。

图2 混合单元

(6) 燃气轮机对燃料压力有很高的要求,过高或过低的压力都会影响燃气轮机的正常运行,甚至对热部件造成损坏,所以需要在混气站的末端配置燃料稳压单元,如图3所示。在热值仪后面设置调压装置,每条调压支路串联配置安全切断阀、监控调压器和工作调压器[5]。正常情况下,工作调压器用于调节调压站出口天然气的压力。当工作调压器故障时,监控调压器自动投入运行,保证进入燃气轮机前置模块的混合气压力稳定,满足对燃料压力变化率的设计要求。

图3 稳压单元

4 特殊设计要求及结论

(1) 混气站应配备完善的氮气置换、吹扫系统。每条调压支管路、每条母管线等均应设置足够的氮气吹扫接口和取样接口。每个接口的接管上均应设置双阀隔断加止回阀的配置。同时,混气站应设置足够的放散管道,使所有的放散气体都能集中安全放散。放散系统应能保证全流量20%放散。

(2) 所有设备包括在线色谱仪、孔板流量计、换热器、阀门等都应适用于天然气、合成气介质。

(3) 考虑CO对人身伤害的影响,为了防止有毒气体泄露,合成气及混合气的管路垫片应满足DIN 2695标准 。

(4) 要求混气站内所有管件材质不低于20 G,同时能避免氢脆(H2的影响)。

(5) 混气站的噪声水平应符合《工业企业噪声卫生标准》和本项目厂界噪声Ⅲ类验收标准的规定和要求,即距离设备外壳1 m处测得的噪声(声压级)不应超过85 dB。

综上所述,混气站按照工艺过程,必须包括天然气与合成气的紧急关断、过滤、计量、色谱及热值分析、天然气加热器(含启动电加热器)、混合器、调节阀、调压装置、氮气吹扫、排空、安全放散、排污、控制等系统,才能根据天然气的供应量和燃气轮机的气体消耗要求,实时控制天然气与合成气的混合比例,才能保证国内首套燃气轮机掺烧合成气的安全运行。