随钻环空压力测量短节的设计和现场应用

张 平 刘 剑

(中国电子科技集团公司第二十二研究所)

0 引 言

在钻井作业中,环空压力和钻柱内压力是影响钻井作业安全的重要参数,也是控压钻井中必不可少的技术参数。目前国内环空压力和钻柱内压力通常通过理论计算得到,由于井筒内介质流动的复杂性,建立模型时为了简化计算而采用的条件与实际情况存在较大差异,导致计算得到的数据与真实值之间的误差较大。由于地层压力预测不准确,往往导致钻井液漏失、地层流体侵入、井壁坍塌、压差卡钻及井眼不清洁等井下复杂情况发生,严重威胁钻井安全[1]。根据国内外相关资料,设计研制一种随钻环空压力测量短节,它是通过传感器直接测量井下环空压力和钻柱内压力,传感器在井下随钻测量,实现数据的实时上传,因此比其他传统地面测量能更早地发现异常变化,可避免溢流、井涌、井漏等复杂情况的发生。

1 随钻环空压力测量短节的设计

参照国内外相关资料,为满足井下复杂的使用环境,压力测量短节的主要技术指标如下。

压力测量范围0~105 MPa;压力测量精度(%F.S)0.5;工作温度-25~150℃;抗振动要求20 gn(rms 30~300 Hz随机),30 gn(50~300 Hz正弦);抗冲击能力1 000 gn/0.5 ms;连续工作时间大于200 h;通信模式RS-485。

为满足井下压力测量高精度采样要求,同时考虑到以后可能增加其他工程参数测量接口,要求电路设计做到硬件可扩展性强,选用集成度高的AD单片机作为主控单片机实现数据的采集存储等功能[2]。

1.1 硬件电路设计

硬件电路按功能由电源和压力信号测量、采集、存储及通信三部分组成。电路原理框图如图1所示。

图1 硬件电路原理框图

电路基本工作原理:电源调理电路负责为传感器和各部分电路供电,传感器激励电路为压力传感器提供恒压源激励电压,输出的电压信号经放大器放大和后级电路滤波处理后,通过单片机内部集成的AD对数据进行采集和处理。单片机通过SPI接口完成对存储芯片的数据存储读取操作[3];通过I2C接口完成对时钟芯片的时钟对时和时间读取工作;通过UART接口完成对RS-485总线井下仪器之间的通信接口和仪器取出地面后的数据读取和擦除工作,数字可控开关控制对传感器和采集处理电路的供电,在AD完成一次采集后关断供电,进入定时休眠状态,降低电路功耗。

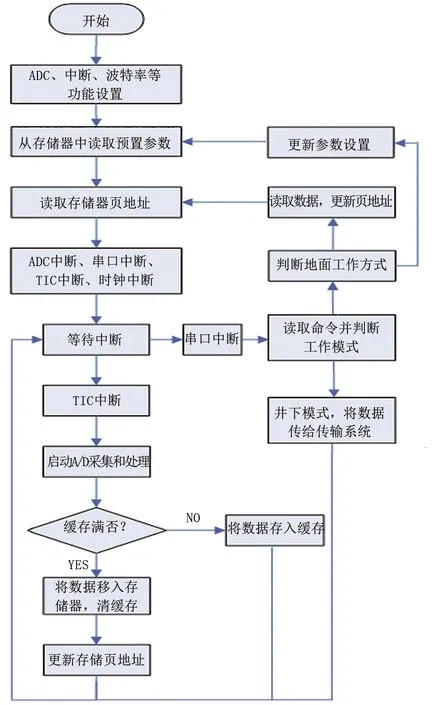

1.2 软件设计

软件由主程序、子程序和中断服务程序构成[4]。主程序完成系统初始化和参数设置,调用各子程序函数,实现数据采集、存储和通信;子程序主要包括ADC数据采集子程序、数据存储读写子程序、通信子程序、时钟设置子程序、看门狗监控程序;中断服务程序根据中断类型和工作模式调用不同的中断子程序。

软件设计流程图如图2所示。仪器开始工作后,首先进行ADC、中断、波特率等功能设置,然后从存储器中读取预置的参数,进入等待中断状态。根据中断类型和工作模式,调用不同的子程序处理。存储采用整页存储模式,记录满一页的数据写入存储器,不满一页存入单片机缓存中[5]。

图2 软件设计流程图

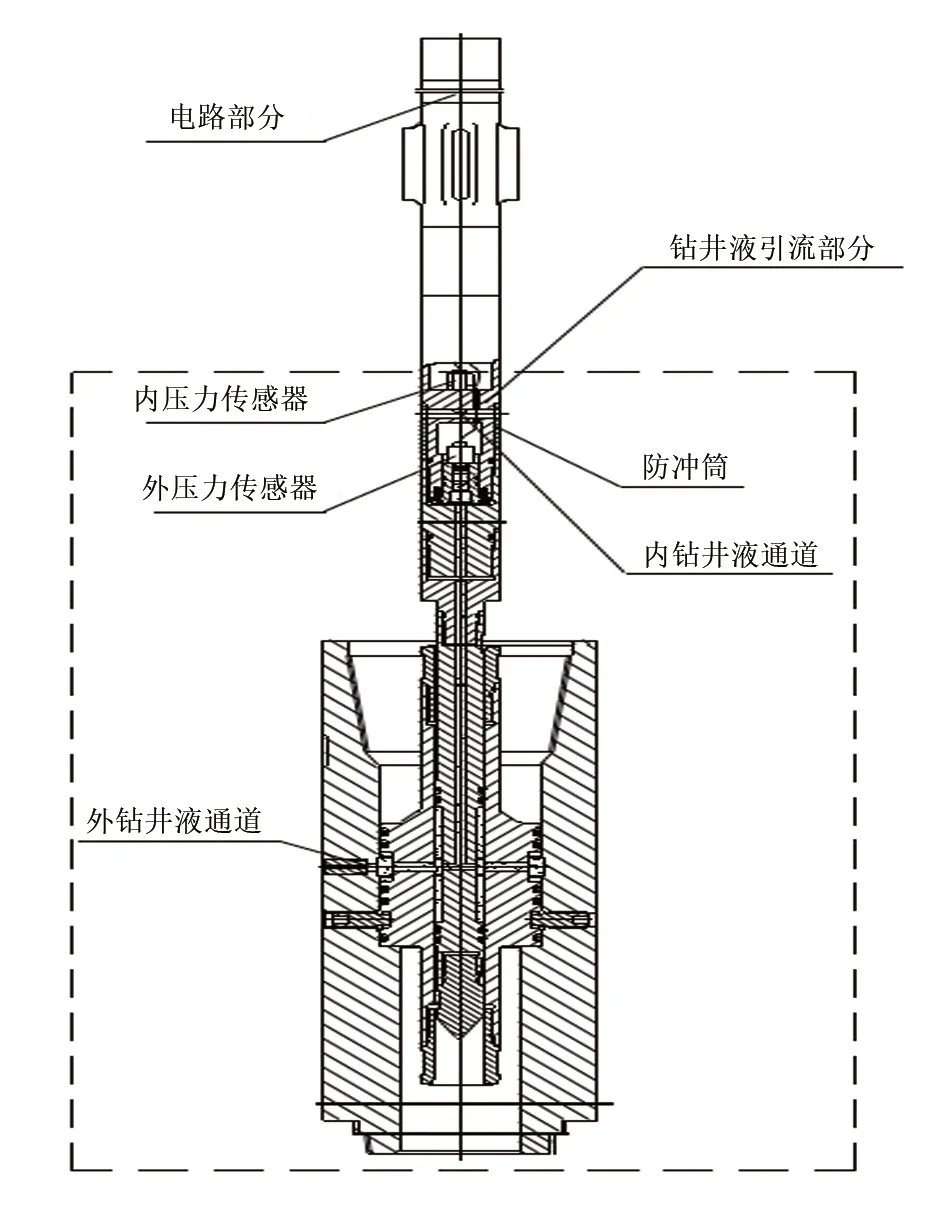

1.3 结构设计

为了能够测量环空压力及钻柱内压力,需要安装两个压力传感器来分别测量环空钻井液压力及钻柱内钻井液压力[6]。该仪器分为两部分:硬件电路部分,包括电路板及压力传感器,位于仪器上部;钻井液压力引流部分,位于仪器下部。结构示意图如图3所示。仪器下井工作时,通过外钻井液通道将环空钻井液压力传递给外压力传感器,通过内钻井液通道将钻柱内钻井液压力传递给内压力传感器[7]。为满足强度、耐腐蚀性、环境温度的要求以及使用方便,仪器的不同部位采用不同的材料:连接接头等处采用铍铜;电路骨架采用铝合金材料加工而成;外管及压力上座应用钛合金棒加工;为减轻重量,调整杆亦采用钛合金棒,选用氟橡胶压制的O形密封圈,可以满足耐腐蚀及耐高温的要求。

图3 结构示意图

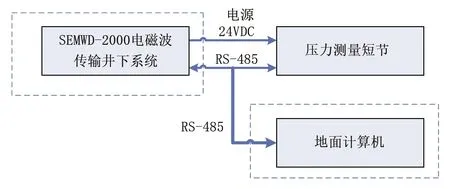

2 随钻环空压力的实时上传

为了实现压力数据的实时上传,需要将压力测量短节挂接到MWD系统上。现场将压力测量短节挂接到SEMWD-2000电磁波传输井下系统上,实现数据的实时上传。系统地面连接测试框图如图4所示。

压力测量短节在现场使用的工作模式有两种。

一是地面工作模式。压力测量短节由地面系统供电,通过RS-485总线与地面计算机通信,实现压力测量短节传感器的标定及数据采样速率、存储时间间隔等参数的设置,并进行短节时钟与地面计算机时钟的校准;在作业完成后,完成地面计算机读取短节内存储的数据,通过计算机存储的时间与深度的关系,建立起压力测量数据与深度的关系。

二是井下工作模式。将压力测量短节与SEMWD-2000电磁波传输井下系统连接,与MWD系统通过气动绞车起吊入井,仪器入井后将按初始设置参数,完成压力数据的采集与存储,并通过RS-485总线把压力数据发送给SEMWD-2000电磁波传输井下系统,通过MWD系统实现数据的实时上传。

图4 系统地面连接测试框图

3 现场应用

3.1 在钻井液循环介质中的应用

2015年12月压力测量短节配接SEMWD-2000电磁波传输井下系统在内蒙古杭锦旗进行了现场应用,在JPH井仪器从二开401 m入井,钻至井深2 584 m结束,应用过程中发生了严重井漏情况。

正常钻进未发生井漏时的环空压力与钻柱内压力变化曲线如图5所示。仪器在井深430 m正常钻进过程中的钻井液泵压约为9.5 MPa,钻井液密度为1.03 g/cm3,排量32 L/s,漏斗粘度27 s,API失水8 mL,泥饼厚度0.3 mm,pH值8.5,动切力2 Pa,10 s静切力0.5 Pa,含沙量0.5%,测量的环空压力值为4.22 MPa,钻柱压力值为11.27 MPa,钻具底部产生的压降约为2.5 MPa,测量的环空压力值与理论值4.5 MPa、钻柱压力值与理论值14 MPa基本相符合。由于使用转盘和螺杆复合钻进,钻进速度较快,同时由于钻井液泵上水较差,水龙带抖动比较厉害,导致测量钻柱压力波动比较大,这与实际工况也比较相符。

图5 钻进中未发生井漏时的环空压力与钻柱压力曲线

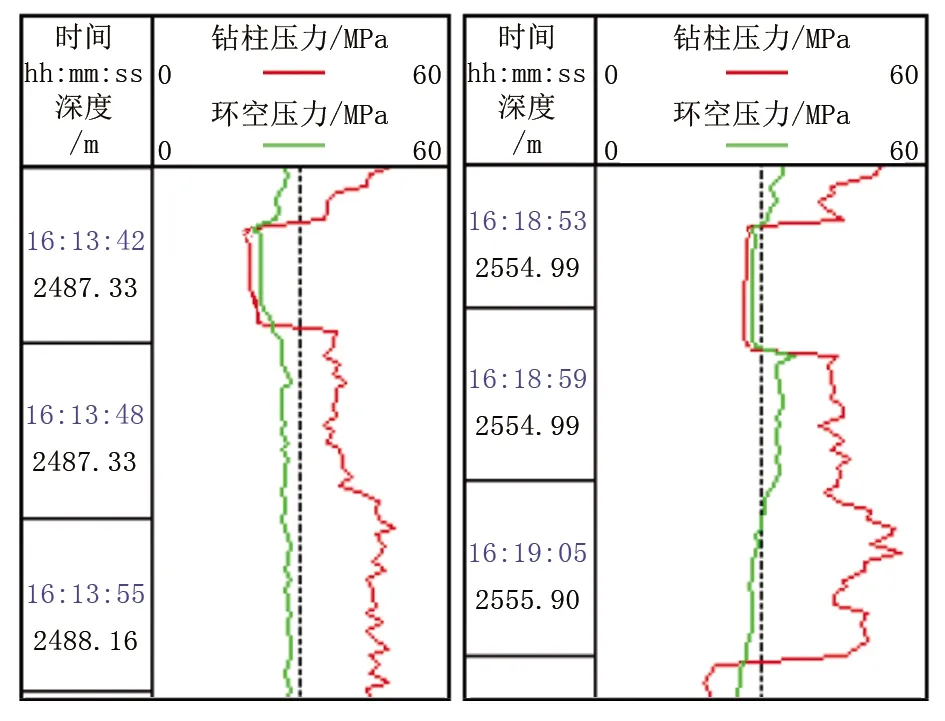

钻进过程中发生井漏时环空压力与钻柱压力变化曲线如图6所示。钻至井深2 555 m时,测量的钻井液密度为1.1 g/cm3,漏斗粘度36 s,API失水10 mL,泥饼厚度0.3 mm,pH值10,动切力2 Pa,10 s静切力1 Pa,10 min静切力2 Pa,含沙量0.3 %。此时发生了严重的井漏并失返,从环空压力曲线来看,环空压力持续下降,说明井下漏失非常严重,环空液面持续下降,为了避免发生井下事故,开始循环钻井液配堵漏剂,泵入井内26 m3钻井液后液面才返出。

图6 钻进中发生井漏时的环空压力与钻柱压力曲线

3.2 在空气钻井中的应用

2017年9月压力测量短节配接SEMWD-2000电磁波传输井下系统在长庆油田TX井进行了充气钻井应用。仪器从井深639 m入井,钻至井深1 204 m完钻,钻进过程中采用欠平衡钻井,以保证裸眼井段的循环当量密度低于地层漏失压力当量密度,防止漏失井段发生垮塌。充气钻进中的环空压力与钻柱压力变化曲线如图7所示。

图7 充气钻进过程中的环空压力与钻柱压力曲线

充气钻井时现场钻井参数如下:钻井液密度小于1.04 g/cm3,钻井液排量为30~35 L/s,气排量为10~25 m3/min,转速为50~70 r/min,钻井液粘度为38~42 s,发泡剂加量为0.05%~0.15%。

根据理论计算的注气量约20 m3/min,立管压力为7 MPa,测量的环空压力大小为6.5 MPa,钻柱内压力为10 MPa,测量的环空压力、钻柱内压力与理论计算值基本一致。钻进过程中根据测量的环空压力值,适时调整充气钻井参数与钻井液性能参数,保证了钻井液不发生漏失和地层垮塌现象,同时保证岩屑的有效携带,大幅度降低充气成本。由于控制得当,一趟钻完成了漏失井段的欠平衡作业,未发生任何井下事故,提高了钻井时效。

4 应用效果与结论

通过现场应用,验证了随钻压力测量短节的电气和机构设计能够适应各种现场作业环境,其测量数据与各种井况均能较好吻合,通过对数据的分析能够及时准确判断井下出现的各种情况,为钻井作业提供参考。

随钻压力测量短节设计的实现,有效解决了理论计算值存在的误差偏大以及实时性差的问题。随着油田深井、超深井,超长水平井等难度井数量的不断增加,以及大量新探区的勘探开发,地层压力不确定因素会严重制约钻井效率,很多井下复杂情况的发生均是井下参数预测不够准确所致。因此,随钻环空压力测量技术具有广阔的应用前景,可以将录井参数测量从地面延伸到井下,为录井工程应用提供更大的发展空间和可观的经济效益。