燕麦弧形栅格筛复清选式圆筒筛清选装置设计与试验

李心平 赵高源 姬江涛 王文哲

(河南科技大学农业装备工程学院,洛阳471003)

0 引言

燕麦收获是燕麦生产过程最重要的一环。我国的农业机械化发展主要集中在小麦、玉米和水稻三大粮食作物上,燕麦收获机械研究起步较晚,收获技术很不成熟,这严重影响了燕麦的发展[1-3]。目前,市面上没有专门针对燕麦收获的联合收获机,一些农民采用已有的谷物联合收获机收获燕麦,其清选含杂率和损失率均较高。

清选装置是燕麦机械化收获的重要部件[4-6]。现有的谷物清选装置多采用风筛式清选,风筛式清选一般采用离心风机、振动筛式清选装置[7-9],但振动筛具有噪声大、结构复杂,成本高等缺点。此外,燕麦是高草谷比作物,平面振动筛容易堵塞,不适合燕麦的清选。圆筒筛具有转动平稳、噪声小、结构简单、湿分性能好等优点,因此又出现了风机、圆筒筛式清选装置[10-12]。尹健等[13]设计了一种由内筛筒和外圆筒组成、适合微型水稻联合收获机的新型圆筒筛,采用传动链实现物料的分离及流动,其结构紧凑,可以根据用户要求配置纯筛选或风筛式清选的圆筒筛,并给出了实现筛选最大最小转速的推导公式,但文中仅对新型圆筒筛进行了理论分析。BELLOCQ 等[14]分析了倾斜旋转筛筒对湿软结块物料的筛选效率,并对建模相关的工艺参数进行研究。薛然[15]对分级圆筒筛筛孔的大小及排列进行了设计,并通过DEM 仿真试验确定最佳参数范围,优化了分级筛筒的结构及作业参数,提高了花生荚果的分级质量。刘师多等[16]分析了双风机圆筒筛清选机构的清选原理,测试了双风机圆筒筛清选机构在清选损失率为0.19%、清洁率为98.5%和清选损失率为4.9%两种条件下的流场,指出流场的理想状态及提高清选性能的途径。但所建立的流场模型基于圆筒筛不影响双风机产生流场的假设,而清选室内流场的实际情况应是双风机及圆筒筛旋转产生的气流场的组合。万星宇等[17]研究设计了一种与旋风分离清选装置配合使用、可对油菜脱出物进行初步筛分的差速圆筒筛,此差速圆筒筛清选系统功耗低,但仍然存在含杂率及损失率较高的问题。

根据传统的单风机圆筒筛式燕麦清选装置的工作原理,物料先通过落料板落到大圆筒筛正上方,然后依次经过中、小圆筒筛,其落料面积较小,清选性能较差。物料在经过小圆筒筛时,因圆筒筛旋转运动产生的圆周惯性力,使本应被吹出的颖糠杂物由圆筒筛下方进入籽粒收集箱,大大增加了燕麦籽粒的含杂率;小圆筒筛末端未设置阻挡籽粒随杂物被吹走的部件或装置,大大增加了夹带损失。

为此,本文将圆筒筛与栅格筛相结合,设计一种燕麦弧形栅格筛复清选式圆筒筛清选装置,该装置在传统单风机三圆筒筛清选装置基础上对大圆筒筛进行改进,提高筛分效率,又在其尾端增加弧形栅格式挡板筛以及复清选部件,以降低燕麦清选含杂率和损失率。

1 燕麦清选装置设计

1.1 工作原理与总体设计

燕麦弧形栅格筛复清选式圆筒筛清选装置主要由脱粒滚筒、喂料口、离心风机、接料板、籽粒输送器、杂余水平输送器、弧形栅格式挡板筛、大中小圆筒筛、清选室上挡板、杂余升运输送器组成,如图1所示。工作时,物料从喂料口喂入,经脱粒滚筒脱粒后,长茎秆从出料口被排出机外,脱出物经落料板依次落在3 个圆筒筛上进行清选,落在籽粒输送器中的干净籽粒被直接输送进粮箱,而从小圆筒筛筛尾落下的含杂较高的籽粒同被弧形栅格式挡板筛拦截筛选后的籽粒一起落在杂余水平输送器上,由其输送至杂余升运输送器,最终被输送到落料板,随脱出物一起进入清选室进行复清选。

图1 燕麦弧形栅格筛复清选式圆筒筛清选装置简图Fig.1 Diagram of three cylinder screen oat cleaning device with arc grid sieves and re-cleaning

1.2 关键部件设计

1.2.1 三圆筒筛

传统单风机三圆筒筛清选装置工作时,由于物料湿度大,脱出物各组分间的粘结度大,筛分效率较低。另一方面,圆筒筛面与物料接触面为一条沿轴向的直线,接触面较小,脱出物分层效应不显著,导致脱出物紧贴大圆筒筛,在大圆筒筛的转动下直接向后移动到中圆筒筛,以致于大圆筒筛对清选起到的作用(使脱出物充分散开)较小,导致中圆筒筛、小圆筒筛清选性能下降,不仅含杂率极高,还造成较大的夹带损失。因此,设计了一种带跳跃板的圆筒筛结构,改进的大圆筒筛及跳跃板尺寸参数如图2所示。在大圆筒筛筛面安装直角三棱柱形跳跃板,三角形斜边朝向脱出物运动方向。工作时,脱出物落在大圆筒筛跳跃板上,受到的斜向上力将物料打散,在离心风机作用下,各组分由于悬浮速度的不同而分开。

图2 大圆筒筛及跳跃板结构简图Fig.2 Structure diagram of large cylinder sieve and jump plate

跳跃板的设计增大了大圆筒筛与脱出物的接触面积,将线接触变为面接触,增大了圆筒筛将脱出物向上抛掷角度,增加了脱出物在垂直及水平方向上的位移,改善分层效应,提高清选性能。跳跃板抛料角即跳跃板角应小于脱出物在大圆筒筛上的落料角,否则会起反作用。故设计跳跃板角为45°。两跳跃板沿横向分布,要保证全部脱出物都充分散开的同时又不能阻碍风机气流对脱出物的作用。因为燕麦脱出物主要由籽粒、颖糠轻杂、茎秆组成,其中颖糠轻杂长度在15 ~30 mm 范围内,茎秆长度在20 ~130 mm 范围内,考虑燕麦脱出物同一组分及不同组分间的粘连,设计跳跃板宽度为30 mm,同一轴面上设18 个跳跃板均布排列,两跳跃板横向间距为110 mm,并且交错放置。较短的籽粒和颖糠轻杂由单个跳跃板即可被抛起,较长的茎秆则需两个跳跃板的配合将其抛起,以利于后续的筛分。

1.2.2 弧形栅格式挡板筛

对于传统单风机三圆筒筛清选装置,第3 个圆筒筛末端不存在任何阻挡夹带损失的部件或装置,故清选损失率较高。此外,由于小圆筒筛旋转时产生圆周惯性力,导致本应该被吹出的颖糠杂物由小圆筒筛下方经籽粒输送器进入粮箱,增大了燕麦籽粒的含杂率。

故在小圆筒筛尾端设计了弧形栅格式挡板筛,如图3 所示。根据本装置尺寸,设计弧形栅格式挡板筛的整体尺寸(长×宽×高)为806 mm ×220 mm×220 mm。在弧形栅格式挡板筛上,气流方向始终相切于弧形表面,为使颖糠杂物沿弧面顺利排出机外,以及考虑到试验台整体尺寸,设计圆弧半径为510 mm。根据燕麦物理特性,燕麦清选筛筛孔尺寸为15 mm,筛丝直径为2 mm,清选性能较好,又因弧形栅格式挡板筛在本清选装置尾端,清选负荷小,故设计弧形栅格式挡板筛两栅格间距为12 mm,栅格厚度为2 mm。为保证弧形栅格板拦截全部夹带损失,正对三圆筒筛方向应为一平面,故设计弧形栅格式挡板筛宽度为20 mm。

图3 弧形栅格式挡板筛结构简图Fig.3 Brief diagram of grille screen structure

1.2.3 复清选部件

考虑到从小圆筒筛尾端落下的籽粒以及经过弧形栅格式挡板筛被回收的籽粒含杂率较高,需在小圆筒筛及弧形栅格式挡板筛下方设置复清选部件,将这两部分收集起来输送回落料板进行复清选。复清选部件主要由杂余水平输送器和杂余升运输送器两部分组成。工作时杂余水平输送器将杂余输送至杂余升运输送器,由其输送至落料板与脱出物一起进行清选。试验台喂入量为1.5 kg/s,参考几种中小型联合收获机输送部件的结构参数[18],设计水平杂余输送器和杂余升运输送器主要尺寸相同,如图4 所示,即可对杂余顺利进行复清选。

图4 复清选部件尺寸图Fig.4 Machining dimension drawing of re-cleaning components

图4 涉及的计算公式为

式中 d——轴直径,mm

D——叶外径,mm

P——导程,mm

h——叶宽,mm

l——内螺旋线实长,mm

L——外螺旋线实长,mm

r——内圆半径,mm

R——外圆半径,mm

δ——切缺角,(°)

c——切口弦长,mm

1.2.4 其余相关参数

燕麦清选装置其余关键部件相关参数[12]如表1 所示。

表1 燕麦清选装置各部件参数Tab.1 Parameters of oat cleaning device

2 物料运动及受力分析

2.1 跳跃板作用理论分析

对大圆筒筛及其跳跃板的可行性进行理论分析[19],如图5、6 所示,对燕麦脱出物在大圆筒筛面抛出后的状态进行受力分析,得

图5 三圆筒筛清选部件分布图Fig.5 Three-cylinder screen cleaning parts distribution diagram

图6 燕麦脱出物抛掷状态位移示意图Fig.6 State displacement of oat ejector thrown

式中 m——脱出物质量,kg

g——重力加速度,m/s2

p——物料所受风力,N

β——风力方向与水平面的夹角,(°)

ay——垂直方向加速度,m/s2

ax——水平方向加速度,m/s2

G——重力,N

kp——物料漂浮系数,m-1

ξ——气流相对于质点的相对速度,m/s

vp——物料漂浮速度,m/s

燕麦脱出物在水平与垂直方向的距离分别为

式中 y——从被抛起到同一水平面时脱出物的竖直位移,m

v

0——脱出物抛起时初速度,m/s

α——脱出物速度与水平方向夹角,(°)

Δy——脱出物与大圆筒筛中心平面间的距离,m

R1——大圆筒筛半径,m

θ——物料在大圆筒筛上的落料角,(°)

x——从被筛面抛起到落在中心平面时脱出物的水平位移,m

整理得

式中 γ——大圆筒筛跳跃板角,(°)

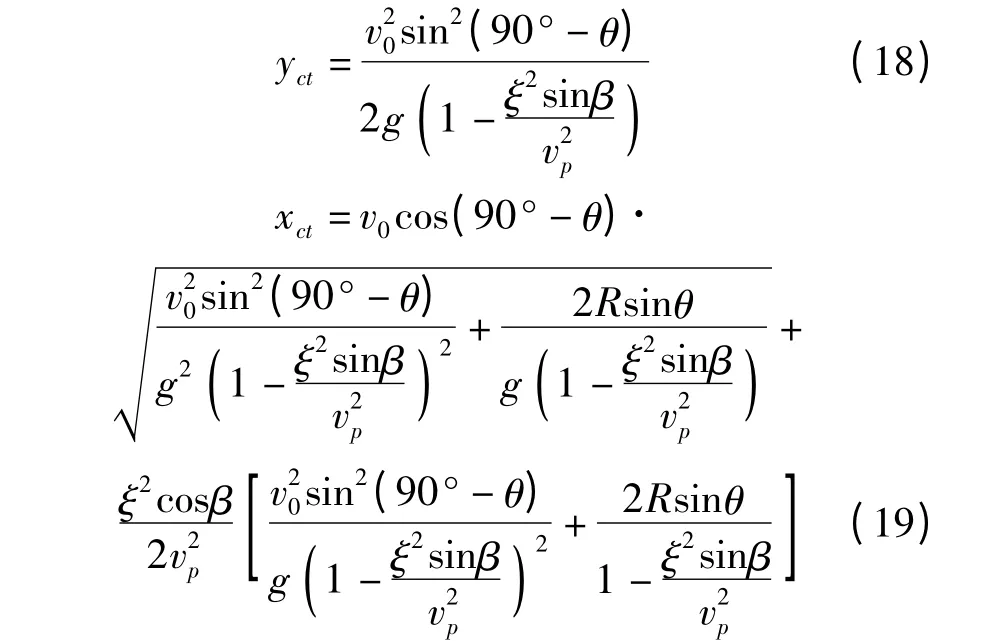

同理可得传统单风机三圆筒筛清选装置脱出物通过大圆筒筛时在垂直方向位移yct和水平方向位移xct为

对于大部分燕麦籽粒、颖糠、茎秆,由于颖糠、茎秆、燕麦籽粒悬浮速度vp由小到大依次为颖糠、茎秆、籽粒,故三者在垂直方向位移由大到小为颖糠、茎秆、籽粒,水平方向位移由大到小为颖糠、茎秆、籽粒。对于同一组分脱出物,因为0°<α=90°-θ+γ <90°,0° <γ <θ,故sin(90° -θ +γ)>sin(90° -θ),有y >yct。与传统单风机三圆筒筛清选装置相比,弧形栅格筛复清选式清选装置脱出物在垂直方向上的位移更大,能更好地将脱出物各成分分散开,便于清选。

2.2 大圆筒筛临界转速的计算

根据三圆筒筛清选装置的清选原理,脱出物是通过在三圆筒筛上的多次跳跃、分层,最终完成清选。当脱出物对圆筒筛的正压力N 为0 时,脱出物从圆筒筛上跳起,本文以大圆筒筛为例,研究脱出物在大圆筒筛上跳跃的临界条件,以确定大圆筒筛的转速范围,作为试验依据。对燕麦籽粒与大圆筒筛接触的瞬间受力分析如图7 所示。

燕麦籽粒与大圆筒筛接触瞬间受力公式为

其中

图7 燕麦籽粒与大圆筒筛接触的瞬间受力分析Fig.7 Instantaneous stress analysis diagram of oat grain in contact with large cylinder sieve

式中 G*——系统惯性力,N

v1——大圆筒筛线速度,m/s

联立各式可得

3 室内台架试验

3.1 试验条件

选取有代表性的坝莜1 号燕麦品种,统计了与清选性能相关的主要物理特性参数[22],见表2。试验所用燕麦及弧形栅格筛复清选式圆筒筛燕麦清选装置如图8、9 所示。根据燕麦的物理特性参数,将待试验物料洒上适量水,放置1 ~2 d,用物料水分测量仪测得其茎秆含水率为32%,籽粒含水率为24%。在室内做了弧形栅格筛清选式圆筒筛清选装置性能试验,并进行了回归正交旋转组合试验,得出最优试验参数组合[23-26]。

表2 裸燕麦物理参数Tab.2 Physical parameters of bare oats

3.2 试验结果

图8 我国广泛种植的裸燕麦Fig.8 Naked oats widely grown in China

图9 弧形栅格筛复清选式圆筒筛清选装置实物图Fig.9 Physical image of cylinder screen cleaning device with arc grid sieves and re-cleaning

本装置主要工作部件有离心风机、三圆筒筛、弧形栅格式挡板筛及复清选部件4 部分,其中复清选部件工作参数对本装置清选性能的影响较小,离心风机转速、三圆筒筛转速、弧形栅格式挡板筛倾斜角对本装置清选性能的影响较大。故选取离心风机转速x1、大圆筒筛转速x2以及弧形栅格式挡板筛倾角x3进行室内试验。室内试验喂入量为1.5 kg/s。根据单因素试验结果确定因素编码如表3 所示。每个水平重复3 次,收集从籽粒输送器出来的籽粒,以及筛尾的所有颖糠轻杂,测算籽粒含杂率和损失率,取平均值。试验结果见表4,z1、z2、z3为因素编码值。

表3 试验因素编码Tab.3 Factor coding of regression orthogonal test

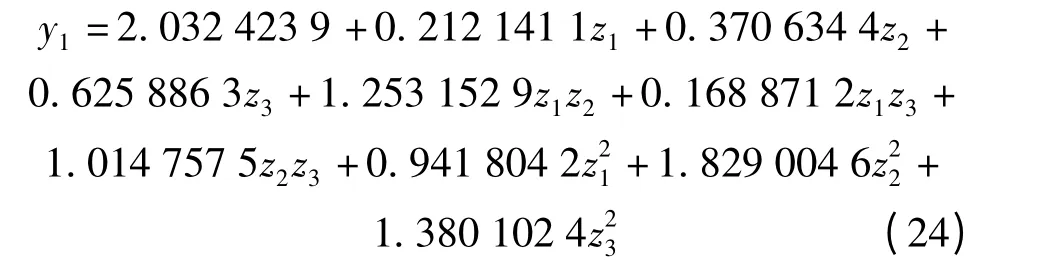

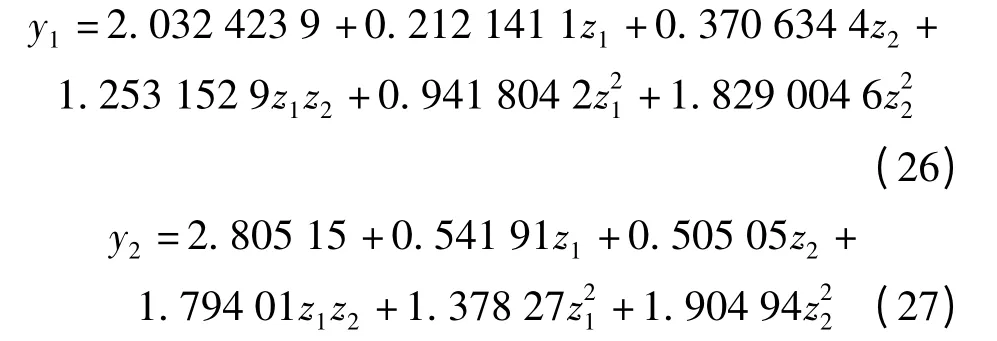

建立试验指标含杂率y1、损失率y2与离心风机转速、大圆筒筛转速、挡板筛倾角之间的函数关系。

3.3 试验因素对试验指标影响的回归分析

3.3.1 试验因素对含杂率影响的回归分析

根据表5 知F1=0.522 7 <F0.05(7,6)=4.21,失拟项不显著,说明方程拟合显著。F2= 443.552 >F0.05(9,13)=2.71,说明回归方程显著。

表4 试验方案与结果Tab.4 Test design and results

各试验因素与含杂率回归方程为

3.3.2 试验因素对损失率影响的回归分析

根据表6 知F1=1.117 5 <F0.05(7,6)=4.21,失拟项不显著,说明方程拟合显著。F2=128.961 >F0.05(9,13)=2.71,说明回归方程显著。

各试验因素与损失率回归方程为

表6 损失率方差分析Tab.6 Loss rate variance analysis

3.4 双因素影响指标的效应分析

3.4.1 离心风机转速和大圆筒筛转速对燕麦清选性能的影响效应分析

令z3=0,得

图10 离心风机转速和大圆筒筛转速对清选性能的影响Fig.10 Effects of centrifugal fan speed and large cylinder screen speed on cleaning performance

由图10 可知,当大圆筒筛转速的编码值在-1.682 ~-1,即转速在85 ~95 r/min 时,燕麦清选含杂率和损失率随着离心风机转速的增大而减小。因为大圆筒筛转速低,圆筒筛产生的系统惯性力小,燕麦脱出物不能充分分散开,筛分效率低。随着离心风机转速越来越大,在一定程度上促进了脱出物各成分的分离,提高清选装置的清选性能,因此含杂率、损失率随离心风机转速的增加而降低。当大圆筒筛转速的编码值在- 1 ~1,即转速在95 ~125 r/min 时,燕麦清选含杂率和损失率随着离心风机转速的增大呈先减小后增大的趋势,但变化幅度不大。这是因为,当大圆筒筛转速在95 ~125 r/min内时,筛分效率有所提高,含杂率、损失率整体较低。离心风机转速过低时,脱出物分散不充分,部分颖糠轻杂不能被排出机外,而被排出机外的颖糠轻杂夹带较多籽粒,故含杂率、损失率都有所增大。离心风机转速过高时,被吹出机外的籽粒增多,使损失率增大。此外,脱出物在清选室的清选时间变短,从而含杂率升高。因此,燕麦清选含杂率和损失率随着离心风机转速的增大呈先减小后增大的趋势。当大圆筒筛转速的编码值在1 ~1.682,即转速在125 ~135 r/min 时,燕麦清选含杂率和损失率随着离心风机转速的增大而增大。这是因为,当大圆筒筛转速在125 ~135 r/min 时,随着大圆筒筛转速的增大,会在圆筒筛表面形成较大负压,使得颖糠轻杂附着在圆筒筛表面,随着圆筒筛的转动跟籽粒一起落入输粮输送器,造成含杂率的增大,而吸附在圆筒筛表面的颖糠轻杂阻碍了籽粒的透筛,故极大地增加了损失率。随着离心风机转速越来越大,清选室内所产生的气流速度越来越大,脱出物受到的气流场力不断增加,脱出物在清选室的时间减少,含杂率增大,夹带损失也越来越多。

3.4.2 离心风机转速和弧形栅格式挡板筛倾角对燕麦清选性能的影响效应分析

令z2取0 水平,得

由图11 可知,当挡板筛倾角编码值在-1.682 ~1.682,即倾角在20° ~70°内时,燕麦清选含杂率和损失率随着离心风机转速增大呈现先减小后增大的趋势。这是因为,当离心风机编码值从-1.682 增到0,即转速从1 332 r/min 增大到1 500 r/min 时,清选室内气流场越来越强,脱出物各组分分层效率越来越高,处于上层的颖糠杂物被有效地吹出机外,含杂率越来越低。虽然大圆筒筛上安装了促进物料分层的跳跃板,但仅靠其使物料彻底分层还不够,当离心风机转速较低时,产生的气流速度低,分层不彻底,颖糠杂物中夹带的籽粒随着离心风机转速的降低而增加,即随着离心风机转速从1 332 r/min 增大到1 500 r/min,籽粒损失率越来越低。当离心风机编码值从0 增到1.682,即转速从1 500 r/min 增大到1 668 r/min 时,大圆筒筛附近气流场的速度越来越大,燕麦籽粒所受风力随风速的增大而增大,最终直接越过大圆筒筛跟颖糠杂物一起向筛尾运动,降低大圆筒筛作用效果,同时也增加了中圆筒筛、小圆筒筛的清选负担,最终使得清选含杂率、损失率越来越高。

图11 离心风机转速和挡板筛倾角对清选性能的影响Fig.11 Effects of centrifugal fan speed and baffle sieve inclination on cleaning performance

4 参数优化选取

将含杂率和损失率的回归方程按综合评价法进行拟合,含杂率和损失率以权重0.5∶0.5 的比例相加,公式为

4.1 离心风机最佳转速和大圆筒筛最佳转速

联立式(26)、(27)、(30),另由表4 知y1min=1.74%、y1max= 9.82%、y2min= 2.36%、y2max=13.67%,得

由图12 可知,当离心风机转速编码值为0(转速为1 500 r/min),大圆筒筛转速编码值为0(转速为110 r/min)时,评价值w1有最小值,故选取离心风机转速为1 500 r/min,大圆筒筛转速为110 r/min。

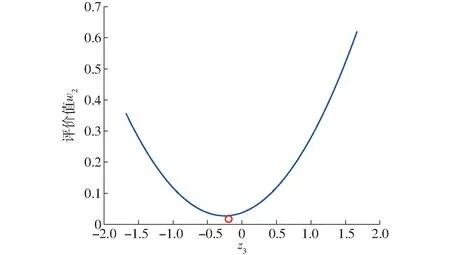

4.2 弧形栅格式挡板筛最佳倾角

同理,将z1=0,z2=0 代入权重拟合公式,得

图12 清选性能评价值w1Fig.12 Value of cleaning performance w1

由图13 可知,当弧形栅格式挡板筛倾角的编码值在-0.3 ~-0.2,即倾角在40.5° ~42°范围内,评价值w2有最小值,故选取挡板筛倾角41°。

图13 清选性能评价值w2Fig.13 Value of cleaning performance w2

在清选试验台各工作参数、结构参数一定的条件下,选取离心风机转速为1 500 r/min、大圆筒转速为110 r/min、弧形栅格式挡板筛倾角为41°进行室内试验,得到含杂率为1.96%,损失率为2.64%,清选性能得到提高。

5 田间试验验证

2018 年8 月在山西省朔州市右玉县进行了田间验证试验,如图14 所示,将所设计的燕麦清选装置装配在联合收获机上进行田间验证试验。燕麦品种为坝莜1 号,种植方式为机直播,行间距为250 mm,籽粒含水率为25%,茎秆含水率为34%。联合收获机割幅2 m,割茬高200 mm,机组前进速度为360 m/h,喂入量为1.5 kg/s。离心风机转速、大圆筒筛转速、弧形栅格式挡板筛倾角分别为1 500 r/min、110 r/min、41°,中、小圆筒筛转速确定为58 r/min。选取燕麦植株性状较好的区域进行田间试验,每次试验前先清理清选室以确保前一次的试验不对下一次试验造成影响。试验时,收集从筛尾排出的颖糠杂物,以及从籽粒输送器输出的籽粒,将两者进行筛分称量,计算籽粒的含杂率及损失率。25 m 设置一标杆,联合收获机每前进25 m 收集一次,总共收集3 次,计算出平均含杂率为1.97%,平均损失率为2.68%。

图14 田间试验验证Fig.14 Field test validation

6 结论

(1)设计了一种燕麦弧形栅格筛复清选式三圆筒筛清选装置,在大圆筒筛上安装了能使物料跳起、充分分离的跳跃板结构,提高筛分效率,降低含杂率、损失率。

(2)在圆筒筛清选装置上加装了复清选部件及弧形栅格式挡板筛,增加杂余输送器,将小圆筒筛及其后落下的籽粒输送回落料板进行再次清选。挡板筛能有效拦截夹带籽粒,对其进行回收筛选,提高了清选性能。

(3)建立了离心风机转速、大圆筒筛转速、弧形栅格式挡板筛倾角与本装置清选性能间的三元二次回归数学模型,拟合度较高。

(4)燕麦弧形栅格筛复清选式圆筒筛清选装置融合了振动筛清选装置的优点,室内试验表明燕麦清选含杂率降低到1.96%,损失率降低到2.64%。说明弧形栅格式挡板筛和复清选部件的设计对燕麦清选装置清选性能的提高起到了积极作用。

(5)田间验证试验表明,当离心风机转速为1 500 r/min、大圆筒筛转速为110 r/min、弧形栅格式挡板筛倾角为41°时,燕麦籽粒含杂率为1.97%,损失率为2.68%。