基于功率测量的联合收获机喂入量检测方法研究

孙意凡 刘仁杰 欧 颢 张振乾 张 漫 李 寒

(1.中国农业大学现代精细农业系统集成研究教育部重点实验室,北京100083;2.中国农业大学农业农村部农业信息获取技术重点实验室,北京100083)

0 引言

联合收获机收获过程的损失率和工作效率与其喂入量密切相关。因此,借助信息技术实时检测喂入量,对指导驾驶员完成收获作业、提高工作效率具有重要意义[1-2]。目前,根据检测位置,收获机喂入量的检测方法可分为:基于倾斜输送器的检测方法[3-8]、基于脱粒滚筒的检测方法[9-15]、基于割台主动轴的检测方法[16-17]、基于螺旋输送器的检测方法[18-20]等,检测参数主要集中在扭矩和功率。

谷物收获环境复杂,喂入量检测结果与试验环境密切相关。若试验时间、地点、环境不同,则试验结果不能准确反映检测方法之间的差异。从检测位置实时性的角度考虑,倾斜输送器、割台主动轴、螺旋输送器位于脱粒工序开始之前,在这些位置安装传感器,检测时间较早,能够为驾驶员提供更多的操作时间;在倾斜输送器、割台主动轴两种检测位置安装传感器,能够在保证实时性的基础上具有更好的工作稳定性;脱粒滚筒位于脱粒工序开始之后,在此位置安装传感器检测结果具有时间滞后性。从检测位置实用性的角度考虑,螺旋输送器空间狭小,不利于传感器安装,且工作环境较为恶劣,难以维持工作稳定性。从检测参数方面考虑,扭矩理论上能够更好地反映喂入量的变化,但检测过程中易受倾斜输送器角度、割幅宽度等不可控变量的影响;功率作为线性量,影响其检测精度的不可控变量较少,更能有效反映喂入量变化。因此,本文选取基于割台主动轴功率和倾斜输送器功率的喂入量检测方法进行试验系统设计,并对2 种方法的检测精度进行比较。

1 材料与方法

1.1 喂入量检测方法

1.1.1 基于割台主动轴功率的喂入量检测方法

收获机工作时,作物由割台收割并喂入收获机,割台主动轴为整个收获机割台提供动力。因此,通过检测收获机主动轴的功率,建立收获机主动轴功率与喂入量之间的数学模型,进而实现喂入量的快速检测。该检测系统包括收获机主动轴扭矩传感器、主动轴转速传感器和车载工控机。

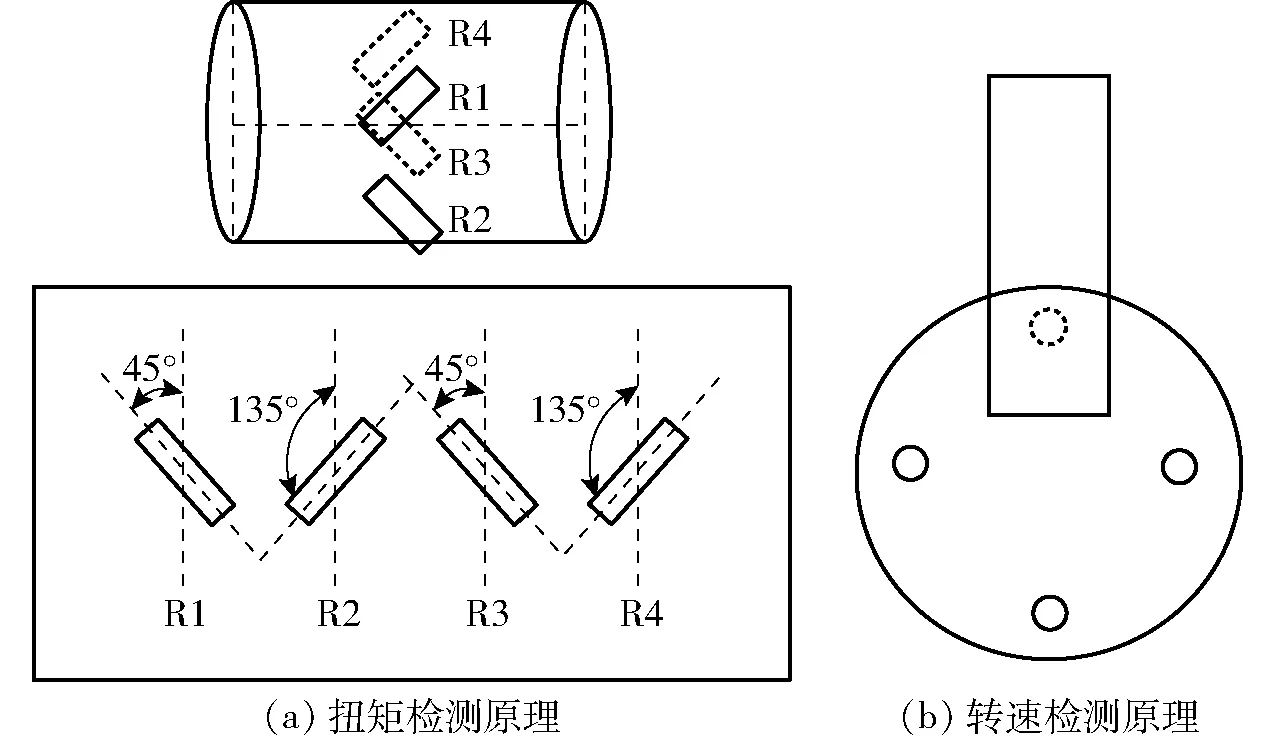

传感器检测原理如图1 所示,扭矩传感器使用应变片组成惠更斯电桥,4 个应变片依次沿轴向45°和135°粘贴组成等臂全桥。当传动轴受到扭矩作用产生应变时,应变片随着主动轴表面伸长或缩短,电阻值产生变化,进而引起输出电压变化;通过对输出电压信号的测量得到割台主动轴扭矩T1。

转速传感器通过霍尔效应进行检测。在割台主动轮的侧面粘贴磁钢,当磁钢经过霍尔元件时会产生霍尔效应形成脉冲信号,通过单位时间内记录的脉冲数和主动轮表面的磁钢数目计算割台主动轴的转速n1。

采用ZigBee 技术实现数据传输。应变电桥产生的电压信号经过放大、滤波后,经过A/D 转换由传感器内的ZigBee 模块传输至收获机驾驶室内的工控机。

图1 传感器检测原理图Fig.1 Schematic of sensor detection

通过检测收获机主动轴的扭矩T1和转速n1,计算主动轴功率

1.1.2 基于倾斜输送器功率的喂入量检测方法

收获机工作时,喂入收获机的作物通过倾斜输送器送至脱粒滚筒处开始脱粒。通过测量倾斜输送器运送作物所消耗的功率,建立喂入量与该功率的数学模型,进而实现喂入量的实时检测。

新疆-3 型联合收获机倾斜输送器动力轴同时为倾斜输送器和割台主动轴提供动力,即倾斜输送器动力轴功率P 等于割台主动轴功率P1和倾斜输送器功率P2之和。在倾斜输送器动力轴安装扭矩传感器检测得到动力轴扭矩T2;通过割台主动轴转速n1和传动比k 计算出倾斜输送器动力轴转速n2;再计算出倾斜输送器动力轴功率P。倾斜输送器功率P2=P-P1。

其中,扭矩检测原理和数据传输方式与割台主动轴功率检测系统相同。2 种不同测量方式的传感器安装位置如图2 所示。主要传感器安装如图3 所示。

1.2 试验设计

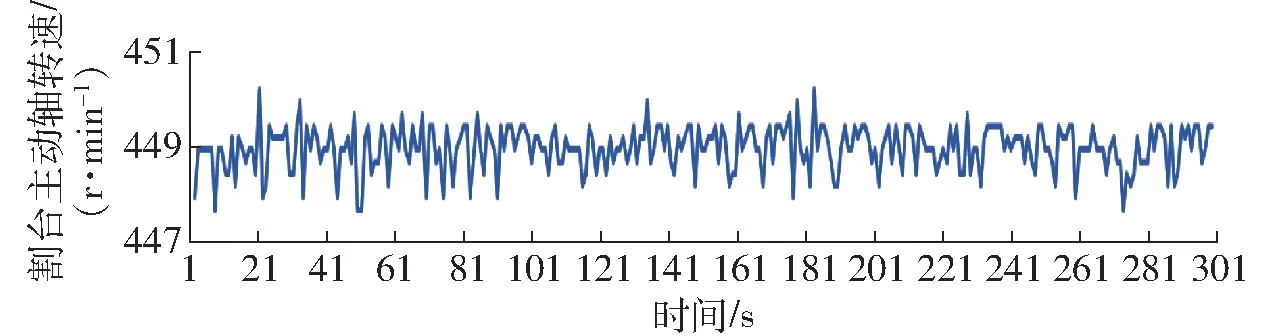

田间试验于2019 年6 月17 日在河北省中国农业大学涿州试验站进行。以河北冬小麦作为试验对象,新疆-3 型联合收获机作为试验平台,将整个试验系统安装在收获机上,扭矩传感器采样频率为20 Hz。在东经115°85'6″~115°85'24″,北纬39°46'17″~39°46'24″进行麦收试验。采集相同生长情况下2 种测量方法的试验数据。收获机割幅为2.36 m,试验过程中,实际割幅为2 m。整个试验过程中割台主动轴转速基本保持n1=450 r/min,割台主动轴转速时域图如图4 所示。倾斜输送器动力轴与割台主动轴间传动比k=1.5。

图2 传感器安装位置图Fig.2 Position of sensor installation

图3 主要传感器安装实物图Fig.3 Physical installation diagram of main sensor

图4 割台主动轴转速时域图Fig.4 Time-domain diagram of rotational speed of header driving shaft

1.3 数据分析处理

1.3.1 实际喂入量计算

实际喂入量与所收获的作物长势、含水率、收获机作业时的割幅宽度、割台高度以及速度有关。试验地块长势较为均匀,收获时含水率基本相同;通过计算单位面积作物质量m 和单位时间内收获机收获的作物面积S 得到实际喂入量q。单位时间内收获作物面积S 可通过收获机的作业速度v 和收获作物幅宽d 计算。试验过程中,收获机割幅宽度d 和割台高度h 保持不变,则收获机作业速度v 和单位面积作物质量m 成为影响喂入量的主要因素,可通过收获机作业速度v 与单位面积作物质量m 计算实际喂入量q,即

使用GNSS 记录收获机的工作路径和工作速度。在收获机工作路径上根据收获机作业的割茬高度h 取3 块边长为2 m 的方形区域按照收获机收获时的割台高度h 进行人工取样称量,取平均值计算单位面积作物质量。

1.3.2 传感器信号处理

通过傅里叶变换得到倾斜输送器动力轴扭矩传感器和割台主动轴扭矩传感器电压信号的频域信息,找出信号集中的频段,采用巴特沃斯带通滤波器,对扭矩传感器信号进行滤波。

1.3.3 模型建立与验证

根据式(1)、(4)计算割台主动轴功率和倾斜输送器功率建立喂入量计算模型。由图4 可知,整个试验过程中,割台主动轴转速n1基本不变,可视为常量,计算过程中只需要分别建立割台主动轴扭矩T1电压信号与实际喂入量(即作业面积与作物密度乘积)之间、倾斜输送器扭矩(kT2-T1)电压信号与实际喂入量之间的计算模型,对比检测结果。

随机选取50 个数据点,通过最小二乘法建立一元线性回归方程,得到割台主动轴扭矩与实际喂入量、倾斜输送器扭矩与实际喂入量的关系式,随机选取20 个数据点进行模型验证。

2 试验结果与分析

2.1 实际喂入量计算时域图

3 块边长为2 m 的方形区域作物质量采集结果如表1 所示,计算可知单位面积作物平均质量m 为0.62 kg/m2。

表1 作物质量采集结果Tab.1 Results of crop quality collection kg

收获过程中收获机实际割幅宽度d 为2 m。通过GNSS 对收获机工作过程中作业速度v 进行记录,得到收获机作业速度时域图,如图5 所示。

根据式(5)计算收获过程中收获机实际喂入量q,得到实际喂入量变化时域图,如图6 所示。

图5 收获机作业速度时域图Fig.5 Time-domain diagram of speed of combine harvester

图6 收获机实际喂入量时域图Fig.6 Time-domain diagram of actual feed rate of combine harvester

2.2 数据分析处理

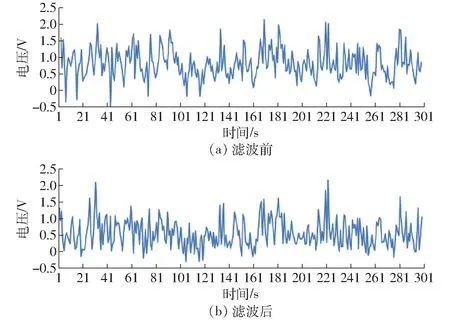

经过傅里叶变换和频域分析,得到收获机工作产生的电压信号集中频段,作为带通滤波的截止频率。采用巴特沃斯带通滤波器,对倾斜输送器动力轴扭矩传感器和割台主动轴扭矩传感器电压信号进行滤波,通带截止频率分别为5.5 ~6.5 Hz 和7 ~8.5 Hz。滤波有效降低了噪声,减少了奇异点。滤波前后传感器信号时域图分别如图7 和图8 所示。

图7 割台主动轴扭矩传感器信号时域图Fig.7 Time-domain diagram of torque sensor signal of header driving shaft

2.3 模型建立与验证

(1)割台主动轴扭矩与实际喂入量的关系

随机选取50 个割台主动轴扭矩数据点,通过最小二乘法建立一元线性回归方程,得到割台主动轴扭矩与实际喂入量的关系式为

图8 倾斜输送器动力轴扭矩传感器信号时域图Fig.8 Time-domain diagram of torque sensor signal of tilting conveyor power shaft

结果如图9a 所示,再选取20 个数据点作为验证,得到喂入量计算值与喂入量实际值1∶1关系,见图9b。由图可知,基于割台主动轴功率的喂入量检测方法决定系数R2为0.832 5。

图9 基于割台主动轴功率的喂入量计算模型与验证Fig.9 Calculation model and validation of feed rate based on driving shaft power of header

(2)倾斜输送器扭矩与实际喂入量的关系

随机选取50 个倾斜输送器扭矩数据点,通过最小二乘法建立一元线性回归方程,倾斜输送器扭矩与实际喂入量的关系式为

结果如图10a 所示。再选取20 个数据点作为验证,得到喂入量计算值与喂入量实际值1∶1关系,见图10b。可知基于倾斜输送器功率的喂入量检测方法决定系数R2为0.849 2。

2.4 检测结果分析比较

图10 基于倾斜输送器功率的喂入量计算模型与验证Fig.10 Calculation model and validation of feed rate based on power of tilting conveyor

将两种方法的检测结果与实测结果进行对比,结果如表2 所示。基于割台主动轴功率的喂入量检测方法计算平均喂入量为1.19 kg/s,平均相对误差为19.6%;基于倾斜输送器功率的喂入量检测方法计算平均喂入量为1.17 kg/s,平均相对误差为16.1%。试验结果表明,基于倾斜输送器功率的喂入量检测方法,其精度稍高于基于割台主动轴的喂入量检测方法。

影响喂入量检测精度的原因有2 方面:①由于收割机工作过程自身振动、颠簸等原因产生干扰信号无法被完全滤除。②田间单位面积作物质量无法保证绝对均匀,造成实际喂入量计算过程中存在误差。

表2 检测精度对比Tab.2 Comparison of detection accuracy

3 结论

(1)提出基于倾斜输送器功率和基于割台主动轴功率的2 种喂入量检测方法,并进行了检测系统田间试验。试验结果表明,2 种检测方法都能在一定程度上反映喂入量的变化趋势,满足田间应用的需求。其中,基于倾斜输送器功率的喂入量检测方法在检测精度上稍高于基于割台主动轴功率的喂入量检测方法。

(2)由于田间作业环境较差,导致传感器的工作稳定性不足,难以实现长时间工作。信号采集和处理过程中滤波不充分是造成检测结果误差较大的原因之一。今后还需研究提高传感器工作稳定性的方法,增强采集电路的滤波效果,改进数据处理方法,进一步提高检测精度。

(3)收获机割台主动轴转速由发动机转速和中间传动比决定,试验过程中割台主动轴转速变化不大,虽简化了喂入量模型的计算过程,但无法反映不同转速下喂入量与功率的关系。