免耕播种机切茬导草组合式草土分离装置设计与试验

黄玉祥 高鹏洋 张庆凯 沈 浩 朱瑞祥 史江涛

(1.西北农林科技大学机械与电子工程学院,陕西杨凌712100;2.陕西省农业装备工程研究中心,陕西杨凌712100;3.西安亚澳农机股份有限公司,西安710300)

0 引言

免耕播种是保护性耕作的核心技术之一。免耕播种作业时秸秆及杂草缠绕耕作部件是造成机具通过困难、发生草土混杂和晾籽架种现象的主要影响因素[1-6]。因此,研发苗带清秸率高、作业性能稳定的草土分离装置是提高免耕播种质量的关键。

近年来,国内外学者围绕免耕播种机的切茬破茬、清秸防堵装置的性能参数及作业效果先后进行了大量研究[7-16]。林静等[11]通过优化螺线型缺口圆盘破茬刀提高破茬开沟质量;FALLAHI 等[12]在开沟器前设计交错星齿拨草轮,依靠机器配重和转动的拨草轮,实现对苗带秸秆及杂草的运移;王庆杰等[13]利用双翼对称旋切式浅松刀的侧切刃和正切刃,实现大秸秆覆盖量下表层土壤的松整和除草;施印炎等[14]通过调控碎秸装置导流板将粉碎后向后喷射的秸秆自行分开,进而形成无秸秆障碍的播种带;HUANG 等[15]基于秸秆移位防堵思路设计了一种秸秆移位防堵装置,通过主动旋转的立式刀片将苗带的秸秆及杂草移至苗带两侧;牛萌萌等[16]提出秸秆分拨引导的防堵思路,通过引导秸秆攀升实现秸秆的层叠堆积,避免了秸秆回填至苗带现象。现有研究侧重于清秸方式和防堵装置的结构,但由于地表秸秆及杂草可自由移动,工作部件有时会将秸秆甩出,而不是切断,因此会出现秸秆及杂草回填至苗带和缠绕耕作部件等现象。另外,工作部件的高速旋转造成机具振动和动力消耗较大,存在工作性能不稳定等问题。

本文提出驱动切茬与被动导草相结合的技术思路,设计一种由凹面缺口圆盘刀主动切割、破碎、拨抛秸秆及杂草,导草板将其引导分流至苗带两侧的组合式草土分离装置。通过分析凹面缺口圆盘刀与秸秆及杂草间的相互作用运动规律,确定刀盘的关键参数及取值范围,借助CFD 仿真技术得到导草板的最优参数,通过旋转正交试验设计方法和离散元仿真试验获得最优结构参数组合,通过田间试验验证该装置的作业性能。

1 整体结构与工作原理

1.1 整体结构

切茬导草组合式草土分离装置的整体结构如图1 所示,主要由机架、凹面缺口圆盘刀、灭茬刀片、开沟器、刀轴、导草板、刀座、开沟器固定架、变速箱等组成。其中凹面缺口圆盘刀具有一定偏角α,开沟器上设有导草板,通过凹面缺口圆盘刀与带有导草板开沟器的有效组合,实现对秸秆及杂草的切割、破碎、拨抛以及导引等过程。

图1 切茬导草组合式草土分离装置结构示意图Fig.1 Schematics of combined straw and soil separation device for cutting stubble and guiding grass

1.2 工作原理

该草土分离装置采用三点悬挂挂接于拖拉机后方并沿其前进方向运动。作业时,由拖拉机动力输出轴提供旋转动力通过变速箱传递给刀轴,刀轴带动凹面缺口圆盘刀和灭茬刀片旋转(旋转方向与机具前进方向一致),对覆盖在地表的秸秆及杂草进行循环切割破碎,同时开出一条“W”型沟,灭茬刀片对苗带进行一定程度的预耕作;开沟器随着机组前进逐渐破茬入土并开出一条“V”型沟,安装在其上的导草板将破碎后的秸秆及杂草导入“W”型沟内,实现草土分离。当达到稳定工作区域时,开沟器与凹面缺口圆盘刀形成定刀与动刀组合,对秸秆及杂草进行二次有支撑切割,被切断、破碎的残茬秸秆及杂草在导草板、自身重力及惯性力的作用下被导向苗带两侧,形成一条清洁的苗带种床环境,有效解决苗带草土混杂问题,保证播种与施肥开沟器、地轮、覆土镇压器等触土部件顺利通过,进而提高免耕播种作业质量。图2 为切茬导草组合式草土分离装置的工作原理与作业过程示意图。

图2 工作原理与作业过程示意图Fig.2 Schematics of working principle and operation process

2 关键零部件设计

2.1 凹面缺口圆盘刀结构设计

2.1.1 类型确定

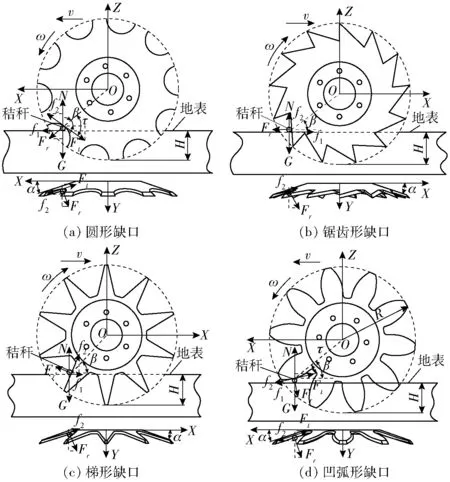

凹面缺口圆盘刀的主要作用是主动切割破碎覆盖在地表的秸秆及杂草,防止土壤耕作部件缠草堵塞。对不同类型凹面缺口圆盘刀切割秸秆及杂草时的受力情况进行分析,如图3 所示。图中,G 为秸秆重力,N 为地表对秸秆及杂草的支持力,Fr和Ft分别为凹面缺口圆盘刀对秸秆及杂草的砍切力和滑切力,f1和f2分别为秸秆及杂草相对地表和凹面缺口圆盘刀的摩擦力。

不同类型凹面缺口圆盘刀的砍切、滑切作用效果不同,在低速情况下,滑切作用优于砍切作用[17]。由图3 可知,锯齿形缺口和梯形缺口圆盘刀均以砍切为主,对秸秆及杂草的滑切作用较弱,因而动力消耗较大;凹弧形缺口和圆形缺口圆盘刀对秸秆及杂草均具有砍切和滑切作用,且凹弧形缺口圆盘刀的滑切作用大于圆形缺口圆盘刀。为保证秸秆及杂草在动力消耗较小和不发生滑移的条件下被有效切割破碎,选择凹弧形缺口圆盘刀(图3d)作为凹面缺口圆盘刀的结构。

图3 不同类型凹面缺口圆盘刀受力分析Fig.3 Force analyses of notched disk cutters with different types of concave surfaces

2.1.2 结构参数确定

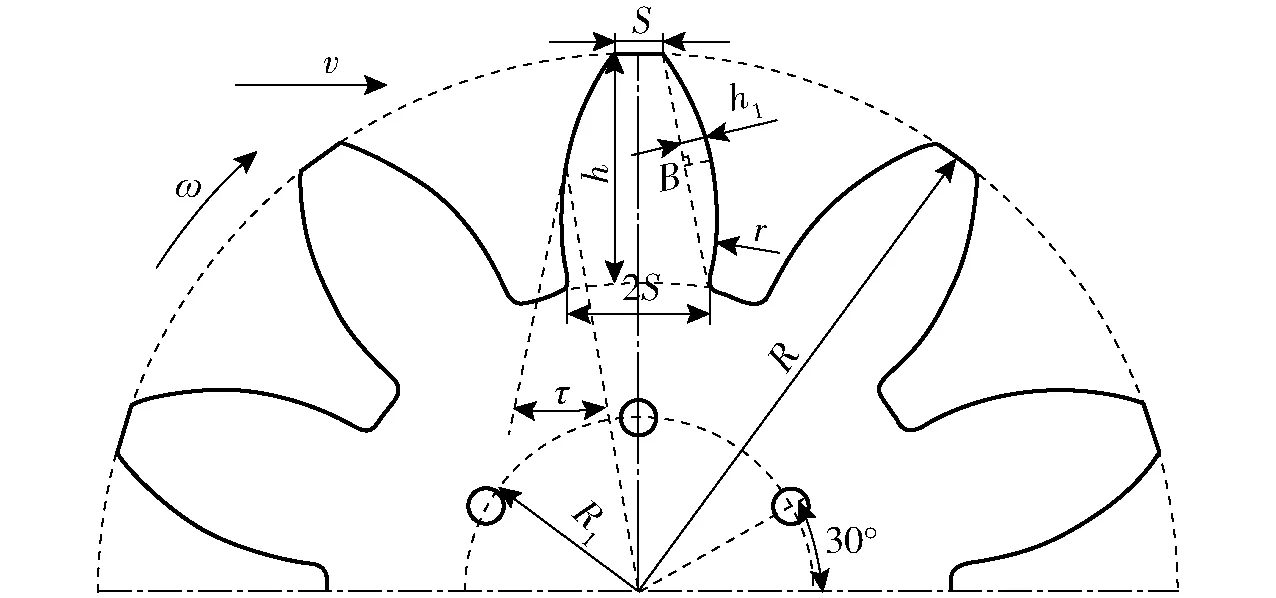

为避免刀盘因发生磨损而影响刀齿高度和入土深度,刀齿设计有齿顶宽S,且齿底宽度为2S。凹面缺口圆盘刀的其他结构参数如图4 所示,凹弧形缺口圆盘刀刀齿的结构由齿顶宽S、刀齿高度h 和弧高h1共同决定。h1过大会导致刀齿对秸秆及杂草的滑切作用较大而发生滑移现象,h1过小引起刀齿秸秆及杂草的砍切作用较大而增大切割阻力。本文在课题组前期研究成果[18]基础上,选取S 为25 mm,h1为15 mm,则凹弧形刀齿曲线半径r 为

图4 凹面缺口圆盘刀结构简图Fig.4 Schematic of concave notched disc cutter

由式(1)可知,凹弧形刀齿半径r 与刀齿高度h有关,需根据不同刀齿高度确定凹面缺口圆盘刀的刀齿曲线半径。

2.2 刀刃运动轨迹分析

工作时,凹面缺口圆盘刀在绕刀轴旋转的同时随机组匀速前进,由于凹面缺口圆盘刀需将切割、破碎后的秸秆及杂草抛送至苗带两侧,故其刀齿上任意一点的运动轨迹应满足余摆线。以凹面缺口圆盘刀回转中心为原点建立XOZ 平面坐标系,X 轴为机组前进方向,Z 轴竖直向上,对凹面缺口圆盘刀的端点M 进行运动分析,如图5 所示,端点M 的运动方程满足

式中 xM、zM——M 点在X 轴和Z 轴方向上位移,m

R——凹面缺口圆盘刀回转半径,m

ω——凹面缺口圆盘刀角速度,rad/s

v——机组前进速度,m/s

t——作业时间,s t=0 时,端点M 位于X 轴上的M0处。

图5 凹面缺口圆盘刀上端点M 运动轨迹Fig.5 Motion trajectory of end point M on concave notched disk cutter

由式(2)可知,凹面缺口圆盘刀上端点M 的绝对运动速度为

由凹面缺口圆盘刀的结构及作业过程可知

式中 H——凹面缺口圆盘刀入土深度,mm

结合式(2)~(4)可知,影响凹面缺口圆盘刀端点绝对速度的主要结构参数有刀盘入土深度H、回转半径R、角速度ω 以及机组前进速度v。根据课题组前期研究成果以及玉米免耕播种相关农艺要求[5,18-19],选取凹面缺口圆盘刀回转半径R 和转速n 分别为0.2 m和400 r/min,机组前进速度v 为4 km/h。

2.3 凹面缺口圆盘刀切割秸秆运动学分析

将覆盖在地表的秸秆及杂草视为散粒体,进行受力分析。假设在整个作业过程中凹面缺口圆盘刀为匀速运动且入土深度保持稳定[20],凹面缺口圆盘刀起始切割点位于刀齿高度的1/2 处。如图6 建立空间直角坐标系OXYZ,X 轴为机组前进方向,Y 轴为水平面内与X 轴垂直方向,Z 轴为竖直方向。

利用空间力系的二次投影法,将凹面缺口圆盘刀开始切割秸秆及杂草时所受的力沿X、Y、Z 方向进行分解,可知秸秆及杂草颗粒沿坐标轴方向的运动微分方程为

图6 凹面缺口圆盘刀切割秸秆起始点受力分析Fig.6 Analysis diagram of force at starting point of straw cutting with concave notched disc cutter

式中 m——秸秆及杂草质点质量,kg

g——重力加速度,m/s2

β——凹面缺口圆盘刀回转中心和秸秆及杂草起始接触点连线与机组前进方向的夹角,(°)

τ——凹面缺口圆盘刀回转中心和秸秆及杂草起始接触点连线与滑切力夹角,(°)

φ1——秸秆及杂草与地表间摩擦角,(°)

φ2——秸秆及杂草与凹面缺口圆盘刀间的摩擦角,(°)

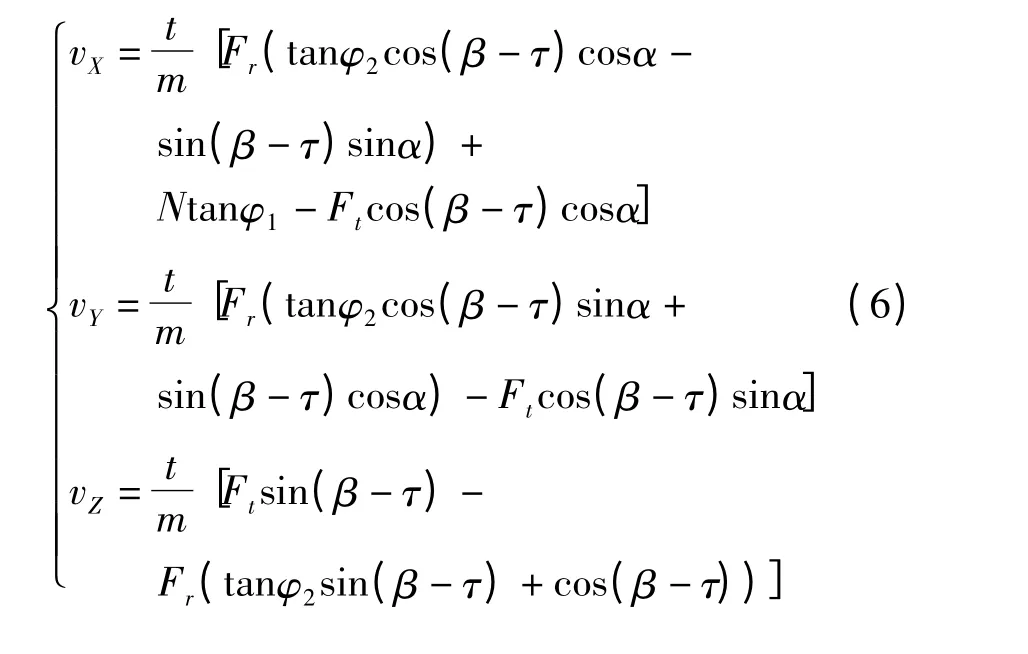

由式(5)可得凹面缺口圆盘刀与秸秆起始接触点处秸秆质点在X、Y、Z 轴的分速度为

结合凹面缺口圆盘刀的结构可知

式中 d——秸秆及杂草直径,mm

由式(6)、(7)可知,影响秸秆切割速度的凹面缺口圆盘刀结构参数还有α、h 和τ,而τ 取决于凹面缺口圆盘刀的刀齿形状,结合课题组前期研究[19]和玉米免耕精量播种机的作业要求,选取凹面缺口圆盘刀刀盘偏角范围为6° ~30°,刀齿高度取值范围为40 ~100 mm。

2.4 凹面缺口圆盘刀抛撒秸秆运动学分析

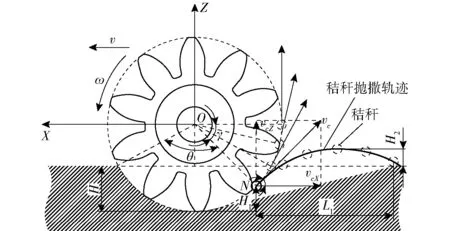

凹面缺口圆盘刀对覆盖于地表的秸秆及杂草进行切割、破碎的同时将其拨抛至苗带两侧,为了研究秸秆及杂草的抛撒规律,对凹面缺口圆盘刀抛撒秸秆的瞬时运动状态进行了分析,并作如下假设:将秸秆简化为一个质点;凹面缺口圆盘刀在匀速条件下运动;忽略空气阻力的影响;忽略秸秆及杂草间的相互碰撞。秸秆及杂草在脱离凹面缺口圆盘刀的瞬时做斜上抛运动[21],其抛撒过程如图7 所示。

图7 秸秆抛撒运动学分析Fig.7 Kinematic analysis diagram of straw scattering

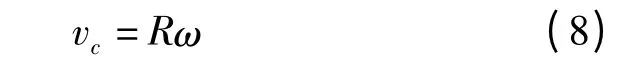

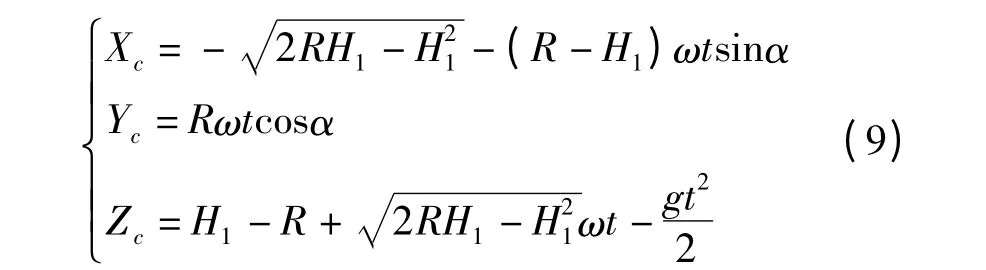

假设N 点为秸秆脱离凹面缺口圆盘刀齿约束的临界点,并且凹面缺口圆盘刀从该点开始将秸秆及杂草拨抛至苗带两侧和机组前进方向的后方,则秸秆及杂草颗粒在N 点的绝对速度vc为

式中 vc——秸秆及杂草颗粒脱离凹面缺口圆盘刀的瞬时速度,m/s

由凹面缺口圆盘刀的结构及其工作参数可知,秸秆及杂草颗粒在N 点抛出后沿坐标轴的运动轨迹方程为

式中 H1——秸秆及杂草颗粒起抛点与沟底的垂直距离,m

Xc——秸秆及杂草在X 轴方向的抛出距离,m

Yc——秸秆及杂草在Y 轴方向的抛出距离,m

Zc——秸秆及杂草在Z 轴方向的抛出距离,m

由式(9)可知,秸秆及杂草颗粒水平向后的最大抛撒距离L1为

式中 δ——秸秆及杂草在N 点处的抛射角,(°)

秸秆及杂草颗粒向水平面内垂直于机组前进方向的最大抛撒距离L2为

同理可知,秸秆及杂草在竖直方向的最大抛撒高度H2为通过上述分析可知,秸秆及杂草质点再次回落至地面时,其在水平面内的抛撒距离最远,当抛射角δ 为π/4、秸秆及杂草质点的抛撒时间为vcsinδ/g 时,根据凹面缺口圆盘刀不同结构参数确定L1、L2和H2。

2.5 导草板结构参数的确定

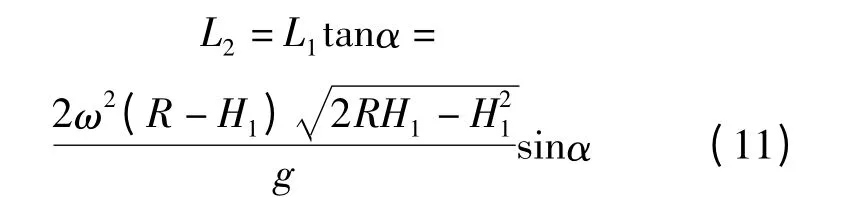

2.5.1 力学分析

设计导草板的目的是利用其自身的形状特点将凹面缺口圆盘刀和灭茬刀片破碎后的秸秆及杂草顺利分流,防止因发生回填现象而引起晾籽架种,影响免耕播种质量。本文重点探讨3 种不同形状导草板对秸秆及杂草的导流能力,并对秸秆及杂草脱离导草板(以直型导草板为例)的瞬时进行运动学分析,如图8 所示。

图8 导草板主要参数与力学分析Fig.8 Analysis diagram of main parameters and mechanics of guide grass plate

由图8 可建立秸秆及杂草颗粒沿机组前进方向的运动微分方程

其中

式中 FN——秸秆及杂草在垂直于机组前进方向的水平面内受到的导草板瞬时支持力,N

f——秸秆及杂草与导草板间的摩擦力,N

F——拖拉机牵引力,N

ε——秸秆及杂草脱离导草板瞬时所在切线方向与机组前进方向的夹角,(°)

φ3——秸秆及杂草与导草板间摩擦角,(°)

P——拖拉机输出功率,W

由式(13)、(14)可知,保证秸秆及杂草能够沿机组前进反方向运动的条件为

导草板的高度、长度以及相对苗带偏离的角度等参数由其安装位置和玉米免耕播种的农艺要求决定。由式(15)可知,导草板的导流效果主要与ε 有关,导草板的形状决定ε,ε 越小导流效果越好。结合图8 可知,凸型导草板更有利于秸秆及杂草分流。

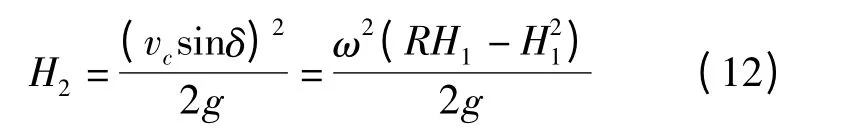

2.5.2 CFD 仿真分析

Fluent 可直观显示流场区域,为选择合理的凸型导草板结构,参考高娜娜等[6]研究方法对5 种半径凸型导草板进行了绕流模拟分析,得到导草板在流场内速度和压力分布云图如图9 所示。

图9 不同半径凸型导草板速度和压力分布云图Fig.9 Velocity and pressure distribution cloud charts of convex guide grass plates with different radius

图9 表明,当秸秆及杂草流经导草板时,由于其自身具有一定黏性,导致壁面速度迅速下降,绕流完成后逐渐上升至边界层外的流体速度。其中半径为150 mm 的凸型导草板速度趋于稳定的时间相对较短,流体流出边界层时的速度较大,流体流经导草板时压力发生变化的区域较长,并且能够快速上升至边界层外流体压力。综上分析可知,半径为150 mm 的凸型导草板壁面速度和压力变化稳定,并且变化后能够快速达到边界层外流速度和压力,导流效果较好。

3 离散元仿真试验

运用离散元仿真软件EDEM 2.7 建立草土分离装置-土壤-秸秆间的相互作用模型,模拟草土分离装置实际作业工况,以苗带秸秆清除率为主要评价指标,分析影响草土分离装置作业性能的主要因素,寻求凹面缺口圆盘刀的最佳结构参数组合,为后续田间验证试验奠定基础。

3.1 仿真建模

为合理有效地进行仿真计算,保证仿真结果的准确性,在SolidWorks 中按1∶1的比例建立组合式草土分离装置的3D 几何模型并对其进行简化,去除与工作过程无关的零部件并另存为.igs 格式后导入EDEM 2.7 的Geometry 选项中。为平衡计算机的计算能力和仿真效率,便于分析该装置对苗带秸秆及杂草的影响规律,选用半径为3 mm 的球形颗粒作为土壤颗粒,颗粒间的接触选用Hertz-Mindlin with bonding 接触模型[22],采用由直径10 mm、球心间隔3 mm 组成的长为85 mm 的长线性模型作为秸秆及杂草颗粒模型[23],设置秸秆模型的力学关系模型为Hertz-Mindlin 无滑动接触模型,离散元仿真基本参数如表1 所示[24-27]。

表1 离散元仿真模型基本参数Tab.1 Basic parameters of discrete element simulation model

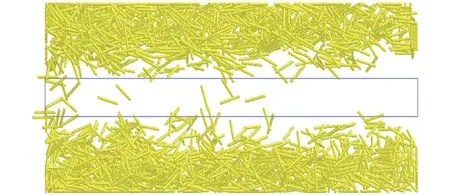

为满足玉米免耕播种要求,根据玉米免耕施肥播种深度、田间秸秆覆盖情况以及组合式草土分离装置的有效工作幅宽,在EDEM 中建立长×宽×高为1 500 mm×600 mm×200 mm 的虚拟土槽,其中土壤层厚度为160 mm,秸秆层厚度为40 mm。设定仿真总时间为8.8 s,其中0 ~5.5 s 生成高160 mm 的土壤颗粒并自然沉降;5.5 ~7 s 生成高40 mm 的秸秆及杂草颗粒并自然沉降[24],建立的草土分离装置-土壤-秸秆间的相互作用模型如图10 所示。

图10 草土分离装置-土壤-秸秆间的相互作用模型Fig.10 Interaction model of grass-soil separation device,soil and straw

3.2 仿真过程

在虚拟仿真过程中,设置草土分离装置位于虚拟土槽的一侧开始作业。根据实际作业工况和玉米免耕施肥播种农艺要求,设置该装置前进速度为4 km/h、开沟器入土深度为120 mm,网格尺寸设置为土壤颗粒尺寸的3 倍,以便对后续试验数据进行精准处理,将组合式草土分离装置导入所生成的虚拟土槽中,设定仿真计算时间为1.8 s。仿真作业过程如图11 所示。

图11 草土分离装置仿真作业过程Fig.11 Simulation process of grass and soil separation device

3.3 仿真试验设计

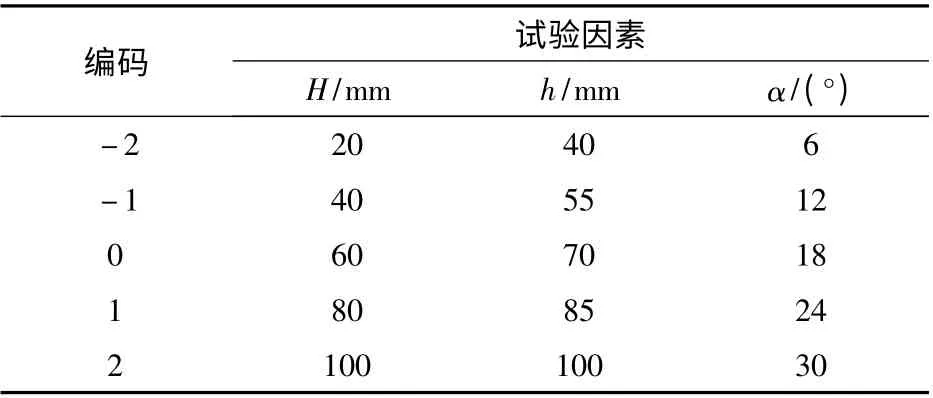

为深入研究组合式草土分离装置的作业效果,根据理论分析结果,确定凹面缺口圆盘刀的刀盘入土深度H、刀齿高度h 以及刀盘偏角α 为试验因素,以苗带秸秆清除率为试验评价指标,采用三因素五水平二次正交旋转回归组合优化试验方法,确定该草土分离装置的最优参数组合,试验因素编码如表2 所示。

将试验方案和数据录入Design-Expert 中并对其进行回归分析,通过在EDEM 中Analyst 选项中的Selection 模块输出作业前后网格区域内的秸秆数量,如图12 所示。具体试验方案和结果如表3 所示,A、B、C 为因素编码值。

表2 试验因素编码Tab.2 Factors and codes of test

图12 苗带秸秆清除效果测试区域Fig.12 Seedling with straw removal effect test area

表3 试验设计方案与结果Tab.3 Experimental design and results

3.4 仿真试验结果与分析

运用Design-Expert 软件对试验结果进行统计分析,结合响应面分析法进行显著性和回归拟合度分析,建立苗带秸秆清除率的回归模型,采用多目标变量优化方法进行参数优化,得到组合式草土分离装置的最佳结构参数组合。

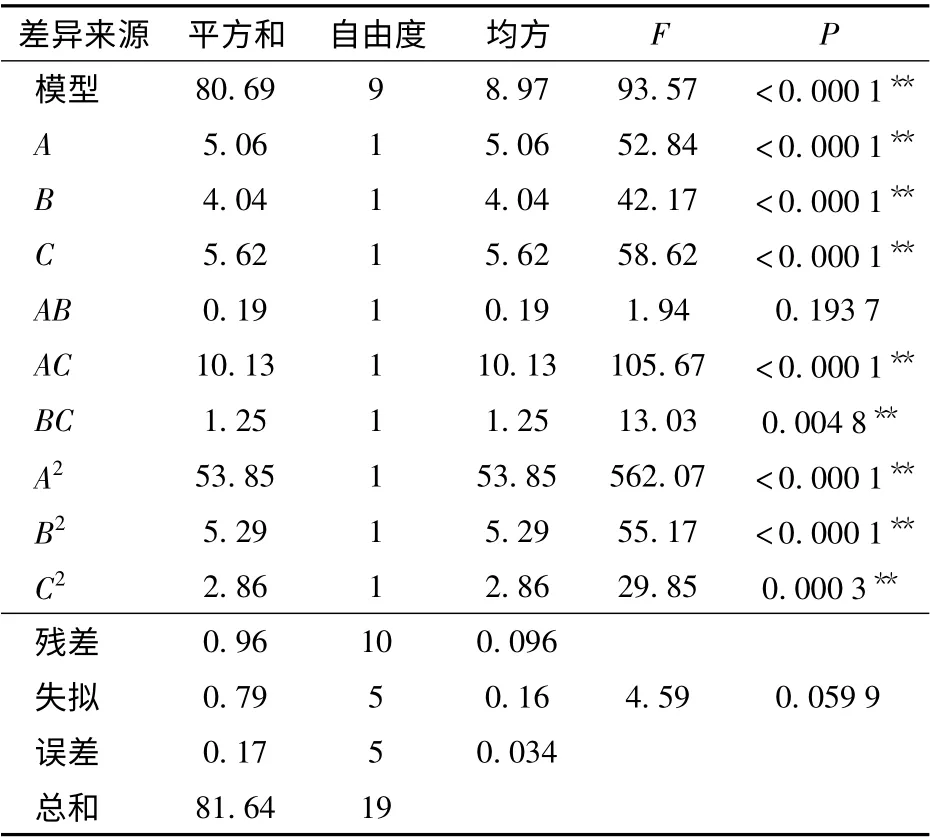

3.4.1 回归模型与显著性方差分析

苗带秸秆清除率的回归模型与显著性方差分析结果如表4 所示。由表4 可知,凹面缺口圆盘刀的刀盘入土深度H、刀齿高度h 以及刀盘偏角α 对苗带秸秆清除率均具有显著影响,仿真试验结果与理论分析结果一致。各因素对苗带秸秆清除率影响的主次顺序为刀盘偏角、入土深度和刀齿高度,筛选出影响显著的因素,从而得到苗带秸秆清除率Q 的回归方程为

表4 回归方程方差分析Tab.4 Variance analysis of regression equation

3.4.2 响应曲面分析

图13 各因素对苗带秸秆清除率影响的响应曲面Fig.13 Response surfaces of influence of various factors on clearance rate of seedling straws

为进一步直观分析各试验因素与试验评价指标间的关系,运用Design-Expert 软件得到各因素交互作用对苗带秸秆清除率的响应曲面如图13所示。由图13a 可知,当刀盘刀齿高度一定时,苗带秸秆清除率随刀盘入土深度的增大呈现先增大后减小的趋势;当刀盘入土深度一定时,苗带秸秆清除率随刀盘刀齿高度的增大基本呈线性增大趋势,增幅相对较小。由图13b 可知,当刀盘偏角一定时,苗带秸秆清除率随刀盘入土深度的增大呈现先增大后减小的趋势;当刀盘入土深度一定时,苗带秸秆清除率随刀盘偏角的增大而逐渐增大。由图13c 可知,当刀盘偏角一定时,苗带秸秆清除率随刀盘刀齿高度的增大而增大;当刀盘刀齿高度一定时,苗带秸秆清除率随刀盘偏角的增大而增大。分析上述影响规律产生的原因可知,当凹面缺口圆盘刀的入土深度过大时,一部分秸秆及杂草被刀齿嵌入土壤中,苗带秸秆清除率减小;增大刀齿高度,则刀盘切割秸秆及杂草的有效长度越大,苗带秸秆清除率越大,但刀齿高度越大,则机具所占体积越大,刀具易受磨损,强度要求较高;刀盘偏角越大,刀盘的有效切割幅宽越大,苗带秸秆清除率越大,但刀盘偏角过大也会导致作业阻力增大,此时需对各结构参数进行优化。

3.4.3 参数优化

为了得到该草土分离装置的最优结构参数组合,采用多目标变量优化方法,对影响苗带秸秆清除率的各个试验因素进行优化设计,遵循提高苗带秸秆清除率的原则,结合各试验因素的边界条件,由非线性规划参数模型

基于Design-Expert 软件中的Optimization 模块进行参数优化并分析求解,从优化结果中选取一组优化方案作为最优参数组合,即当凹面缺口圆盘刀的刀盘入土深度为73.63 mm、刀齿高度为69.70 mm 和刀盘偏角为23.41°时,该装置对秸秆及杂草的清除率达到98.15%,说明理论分析结果可靠,仿真试验优化的最佳结构参数组合为后续的田间试验提供了借鉴。

4 田间试验

4.1 试验条件

为验证切茬导草组合式草土分离装置田间作业性能,在陕西省武功县贞元镇(34°18'N,108°12'E)开展了田间验证试验。试验田的土质类型为塿土,试验地前茬作物为小麦,地表有秸秆和残茬覆盖,试验期间平均温度为17.6℃。根据优化后凹面缺口圆盘刀刀盘入土深度73.63 mm,刀齿高度69.70 mm,刀盘偏角23.41°,加工试制了切茬导草组合式草土分离装置并安装在2BMJ-4 型玉米免耕精量播种机机架上,设定机组前进速度为4 km/h,刀轴转速为400 r/min,开沟器的入土深度根据当地玉米免耕播种的施肥深度要求设定为120 mm,秸秆平均留茬高度为147.4 mm,覆盖量为0.98 kg/m2,含水率为16.32%;土壤坚实度为2.03 MPa,含水率为18.68%,密度为1.53 g/cm3。田间试验现场如图14 所示。

图14 田间试验现场Fig.14 Field experiment scene

4.2 试验内容与方法

4.2.1 机具通过性

根据NY/T 1768—2009《免耕播种机质量评价技术规范》及农业农村部农机鉴定总站免耕播种机性能检测要求,在正常作业速度下,以60 m 为测试区域长度,分别按照轻微、中度、重度堵塞描述并记录切茬导草组合式草土分离装置在工作过程中发生堵塞的程度,不堵塞或一次轻微堵塞视为合格[19,28]。

4.2.2 苗带秸秆清除率

试验前,测试单位长度苗带宽度内的秸秆及杂草质量,作业行程结束后,对苗带剩余的秸秆质量进行测量,测试点为稳定工作区内间隔为1 m 的连续10 个测点。使用电子天平称量作业后苗带上残余的秸秆及杂草质量,计算得到组合式草土分离装置的苗带秸秆清除率

式中 M1——作业前苗带秸秆质量,kg

M2——作业后苗带残余秸秆及杂草质量,kg

4.2.3 沟型尺寸及土壤扰动量

整个装置以正常速度作业后,在60 m 作业区域内随机取10 个点,人工扒开土层,利用钢尺测量作业后的沟宽和沟深等沟型尺寸[29],计算土壤扰动量

式中 η——土壤扰动量,%

W——实际开沟宽度,mm

K——播种行距,mm

4.3 试验结果与分析

4.3.1 机具通过性

安装有切茬导草组合式草土分离装置的玉米免耕精量播种机作业过程顺畅,未发生中度、重度堵塞和晾籽架种现象,表明该装置的机具通过性能良好,防堵能力较强。

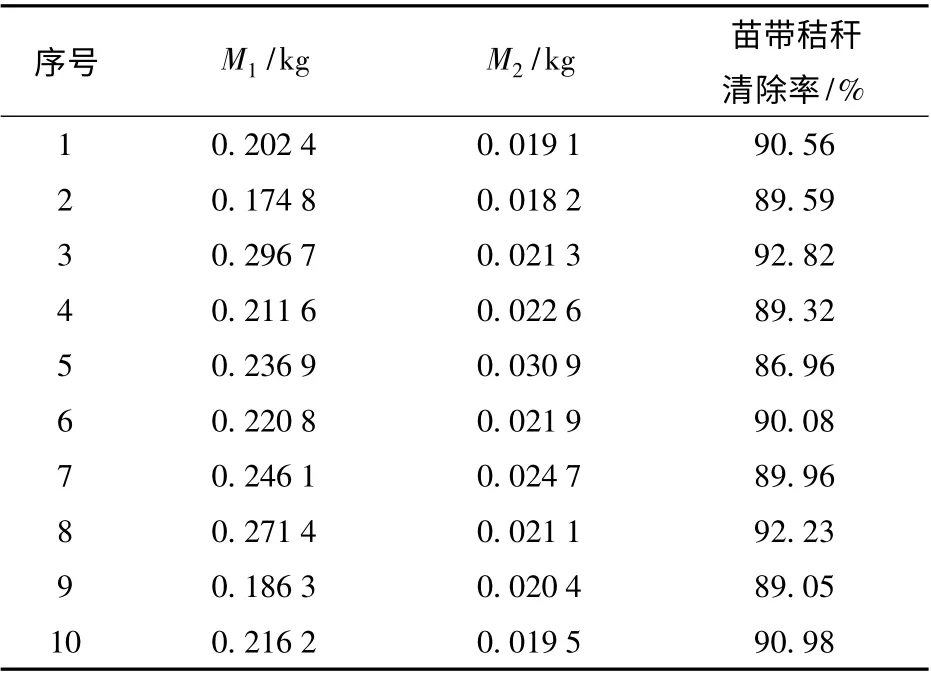

4.3.2 苗带秸秆清除率

作业前后苗带上的秸秆及杂草分布情况如图15 所示,苗带秸秆及杂草测量结果如表5 所示。由表5 可知,该装置的平均苗带秸秆清除率为90.16%,满足玉米免耕精量播种机对苗带种床环境的农艺要求。

图15 作业前后苗带上的秸秆分布情况Fig.15 Distributions of straw in seedling belt before and after operation

表5 苗带秸秆清除效果测定结果Tab.5 Results of stalk removal in seedlings

4.3.3 沟型尺寸及土壤扰动量

对切茬导草组合式草土分离装置作业后的沟型尺寸进行测量并计算土壤扰动量。作业后的开沟深度和宽度测量过程如图16 所示,田间测定的沟型尺寸与计算所得的土壤扰动量如表6 所示。

由表6 可知,切茬导草组合式草土分离装置作业后的平均开沟宽度为125.1 mm,平均开沟深度为126.9 mm,二者均能满足玉米免耕施肥深度要求,且平均土壤扰动量为20.85%,满足玉米免耕播种对土壤扰动的农艺要求。

图16 开沟深度和宽度测量过程示意图Fig.16 Schematics of trench depth and width measurement process

表6 土壤沟型尺寸测定结果Tab.6 Measurement results of soil groove size

综上分析可知,本文设计的切茬导草组合式草土分离装置的田间作业性能与仿真结果基本一致,但实际田间苗带秸秆清除率低于仿真结果,产生的原因可能是仿真作业环境较为理想,而田间土壤的含水率、密度等相对较大,秸秆及杂草分布冗杂且覆盖量不一,地表起伏较大,从而降低了苗带秸秆清除率。田间验证试验结果表明,切茬导草组合式草土分离装置的作业性能稳定,机具通过性能良好,土壤扰动量较小,作业后的苗带及种床环境满足玉米免耕播种的农艺要求。

5 结论

(1)设计了一种玉米免耕播种机驱动切茬与被动导草有效结合的草土分离装置,采用凹面缺口圆盘刀和带有导草板的开沟器分别对秸秆及杂草进行切割拨抛和引导分流,避免了秸秆及杂草回填至苗带和草土混杂现象。

(2)影响切茬导草组合式草土分离装置作业性能的主要因素有凹面缺口圆盘刀的回转半径R、刀盘入土深度H、刀齿高度h、刀盘偏角α,各因素的取值及范围为:R = 200 mm、20 mm ≤H ≤100 mm、40 mm≤h≤100 mm、6°≤α≤30°。

(3)通过旋转正交试验设计方法和EDEM 仿真得到切茬导草组合式草土分离装置的最佳参数组合为:刀盘入土深度73.63 mm、刀齿高度69.70 mm 和刀盘偏角23.41°。田间验证试验结果表明,该装置的机具通过性良好,平均苗带秸秆清除率为90.16%,平均土壤扰动量为20.85%,且作业性能稳定,作业后的各项指标均满足玉米免耕播种的农艺要求。