碳化硅陶瓷超声振动辅助精密磨削实验研究

许陆昕, 李 华, 蔡晓童, 周培祥, 陈艺文

(1.苏州科技大学 机械工程学院,江苏 苏州215011; 2.苏州市精密与高效加工技术重点实验室,江苏 苏州215011)

20 世纪80 年代以来,光学工程的迅猛发展需要光学系统能在各种复杂苛刻的环境中正常工作。碳化硅(SiC)材料热膨胀系数低、密度低、有良好的导热性、较高的比刚度和热稳定性,同时成本适中,开始成为近年来光学系统的首选材料[1]。 碳化硅是不透明的光学材料,主要用于制作反射镜,同时SiC 也是典型的脆硬材料,需要采用金刚石砂轮进行磨削加工,目前碳化硅反射镜在磨削阶段的表面粗糙度要求不大于1 μm。用传统的磨削方法加工SiC 时,SiC 主要以微裂纹扩展引起的材料脆性断裂去除为主,磨削精度较低,表面质量较差,后续的研磨阶段工作量大,致使整个生产周期很长。 现有研究表明,超声辅助磨削可以降低磨削力和表面粗糙度,提高工件的加工质量[2-4],因此脆硬光学材料的超声辅助磨削成为了光学加工人员研究和关注的热点。 李厦等人建立了工件振动的轴向超声振动辅助陶瓷磨削的磨削力数学模型,指出轴向超声振动辅助磨削的磨削力随着砂轮线速度增大而减小,随着磨削深度与工件进给速度的增大而增大[5];陈海峰等人通过考虑耕犁对工件振动的超声磨削表面的影响,改进了超声磨削表面微观形貌的模型[6-7];丁凯进行了超声振动参数与磨削参数的匹配性试验,结果发现:在砂轮振动方向垂直、平行于加工表面的两种超声辅助磨削中,随着磨削用量的增大,超声的效果都会降低,其中线速度的影响最为明显[8-9];Zhao Bo 等使用自行研发的超声辅助椭圆振动磨削系统进行了陶瓷的磨削试验,试验研究表明超声辅助椭圆振动磨削改变了普通磨削时的磨削机理,减小陶瓷磨削时的脆性断裂,降低表面粗糙度,增加残余压应力,形成较好的表面形貌,提高表面完整性和疲劳强度[10]。 Haoren Feng 等研究了硬质合金盲孔和内螺纹孔的超声振动辅助磨削,结果表明当超声振幅小于4 μm 时,超声振动辅助磨削能够减少砂轮的磨损,延长砂轮的使用寿命,提高螺纹精度和合格率[11]。目前针对碳化硅陶瓷超声振动辅助磨削时的表面质量研究工作较少,本文通过磨削实验研究主要工艺参数对轴向超声振动辅助磨削碳化硅表面形貌、粗糙度的影响,为超声振动辅助磨削碳化硅的工艺参数选择提供理论与实验依据。

1 碳化硅磨削实验方案

以表面质量为指标,将垂直于磨削方向的表面粗糙度降低0.3 以下为目标,在不同的工艺参数下,进行普通磨削和轴向超声振动辅助磨削实验,观察磨削后工件的表面形貌,测量磨削后工件的表面粗糙度。

1.1 实验系统

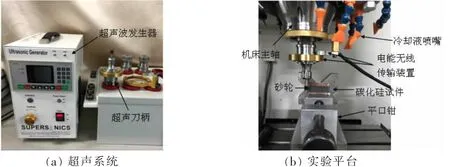

在数控精雕机上进行磨削实验。如图1 所示,机床主轴上装超声刀柄,刀柄上装配金刚石砂轮。超声电源根据砂轮杆伸出的长度在20~30 kHz 之间自动扫频。 实验中通过打开与关闭超声波电源在超声磨削与普通磨削之间切换。 被磨削的试件装夹在小型平口钳上,平口钳固定在机床工作台上。

图1 磨削实验系统图

1.2 实验条件

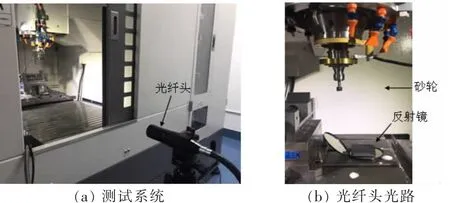

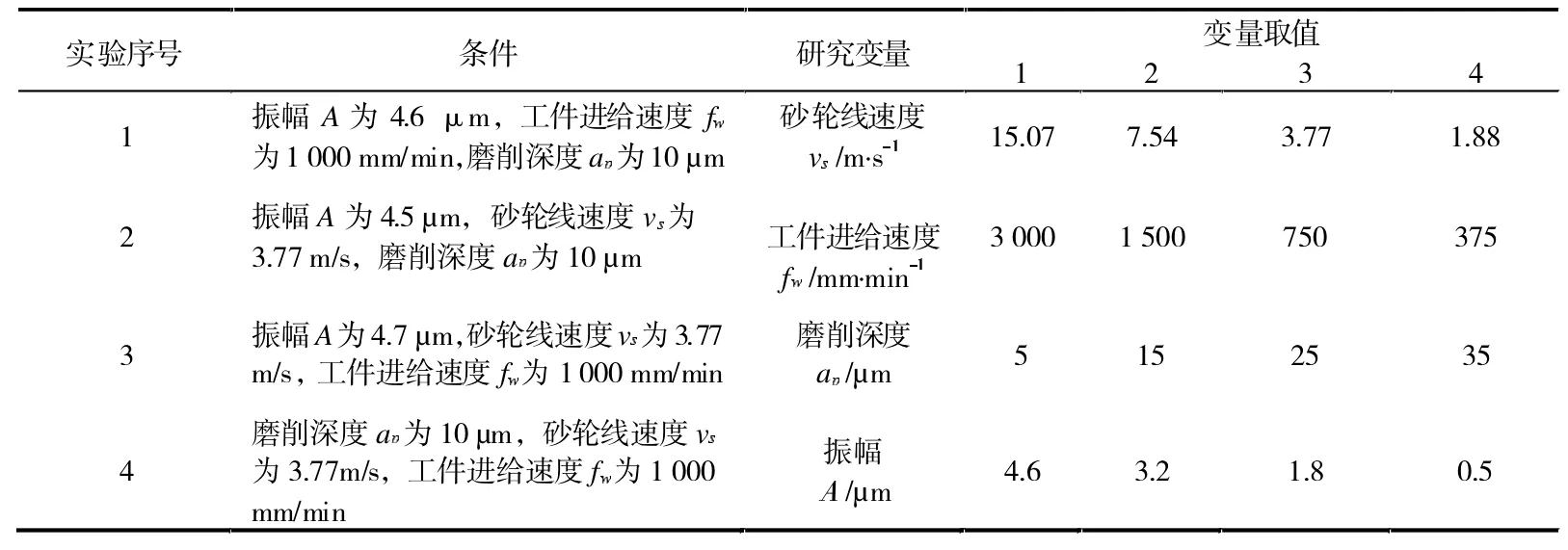

实验试件为50 mm×50 mm×10 mm 的无压烧结碳化硅(S SiC),碳化硅磨削前的表面形貌如图2 所示,磨削前的表面粗糙度为Ra=0.4 μm。使用的磨削工具为树脂结合剂烧结金刚石砂轮,砂轮直径为φ12 mm,宽度为10 mm,磨粒粒度号为240#,平均粒径为57 μm,浓度为125%。砂轮实验前用800#的白刚玉油石修整。磨削时使用水溶性切削油进行冷却。 如图3(a)所示,通过多普勒激光测振仪对砂轮末段端面的谐振频率和振幅进行检测。如图3(b)所示,由于砂轮末端端面与测振仪光纤头的光束垂直,光纤头的光斑无法聚焦在砂轮末段端面上,因此需要使用平面镜改变光路方向,完成对砂轮末端谐振频率与振幅的测量。 实验中的砂轮杆伸出长度固定为20 mm,此时测得谐振率f在26 400~26 500 Hz 之间,实验中的其他参数如表1 所列。

图2 碳化硅磨削前形貌

图3 砂轮振动测试现场

表1 碳化硅磨削实验工艺参数列表

1.3 实验数据测试

磨削实验完成后先对试件进行超声清洗,采用白光干涉仪在10 倍率下观测试件磨削后的表面形貌。 测试时,将工件平放在测试平台上,测试方法选为垂直扫描,通过调节工作台角度以及镜头与工件间的距离找到清晰的干涉条纹,完成形貌数据采集。

采用超景深显微镜在200 倍率下观测试件的表面形貌,在明显的划痕处用1 500 倍镜头放大,并测量划痕的尺寸,然后应用超景深软件的深度合成功能观察划痕及附近局部区域的三维形貌。

通过DektakXT 台阶仪分别沿平行、垂直于磨削方向测量试件表面粗糙度,取样长度设为0.8 mm,评定长度设为4 mm。

2 实验结果讨论

2.1 表面形貌分析

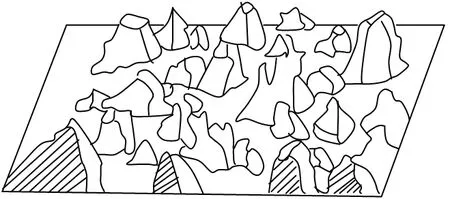

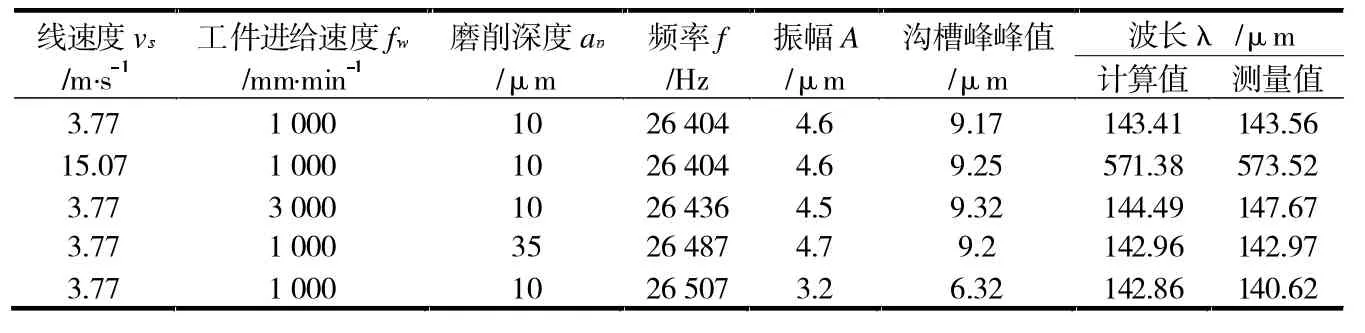

图4 为超景深下的碳化硅普通磨削后放大200 倍的的表面形貌,实验条件为:vs=3.77 m/s,fw=1 000 mm/min,ap=0.01 mm。 可以看到普通磨削后的碳化硅表面是由相互平行、粗细不一的直线沟槽组成的。 图5 为相同放大倍率、相同条件下超声振动辅助磨削的表面形貌,可以看到磨削表面有个别较粗的正弦曲线形状的沟槽,其他大部分比较均匀,粗划痕对表面质量影响较大,因此对深沟槽单独在1 500 倍率下放大进行观察,并用超景深显微镜软件的测量功能测量正弦曲线沟槽的峰峰值以及波长(相邻两峰之间的距离),将几组测量的结果列入表2 内,利用公式λ=(vs+fw)/f[9]计算轴向超声振动辅助磨削时单颗磨粒的理论波长,将计算值也列入表2 内。 通过对比可以发现,这些正弦曲线沟槽的波长与同条件下的波长计算值基本一致,沟槽的峰峰值基本等于实验条件中振幅A的两倍, 说明曲线沟槽的轨迹与轴向超声振动辅助磨削的单颗磨粒轨迹相同。 这是因为在轴向超声振动下,单颗磨粒的轨迹为一条正弦曲线,较细的磨粒在工件表面刻划留下的正弦曲线沟槽相互干涉叠加形成网状,平面就较为均匀。 另一方面,由于本文使用的砂轮直径较小,与大直径砂轮相比,在相同的线速度的下,转速较高,因此同一颗磨粒在一定进给距离内反复磨削的次数很多,不断形成刻划的沟槽。 如图6 所示,砂轮上的磨粒随机分布,磨粒粗细不同,突出的高出也不同,砂轮表面存在个别较粗的磨粒,这些较粗的磨粒划过工件表面时,工件表面时形成的沟槽深度较深,后续的磨粒无法去除,从而在工件表面留下一条深沟槽。

图4 普通磨削表面形貌(vs=3.77 m/s)

图5 轴向超声振动辅助磨削表面形貌(vs=3.77 m/s,A=4.6 μm,f=26 404 Hz)

图6 磨粒在砂轮上的分布状态

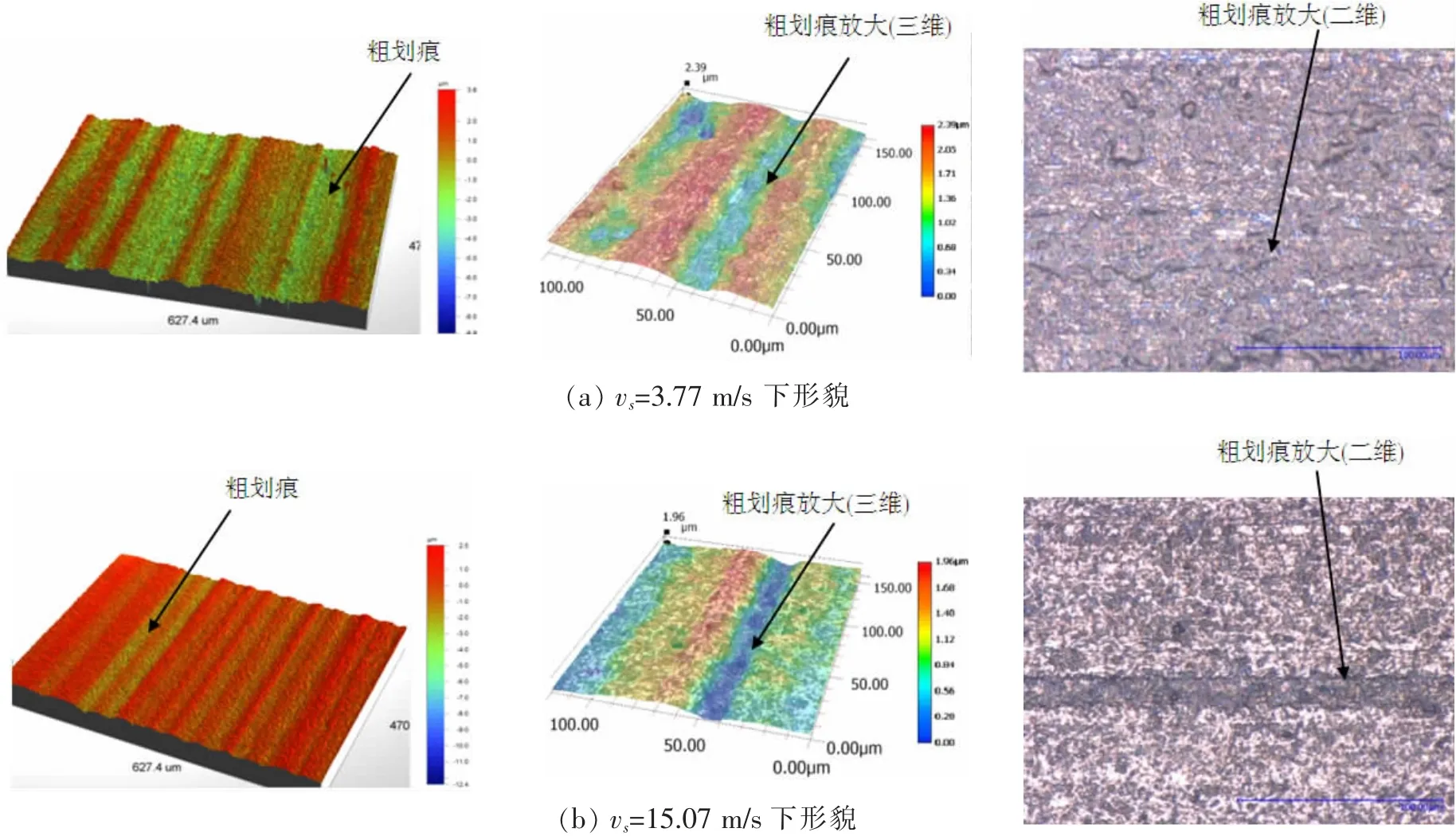

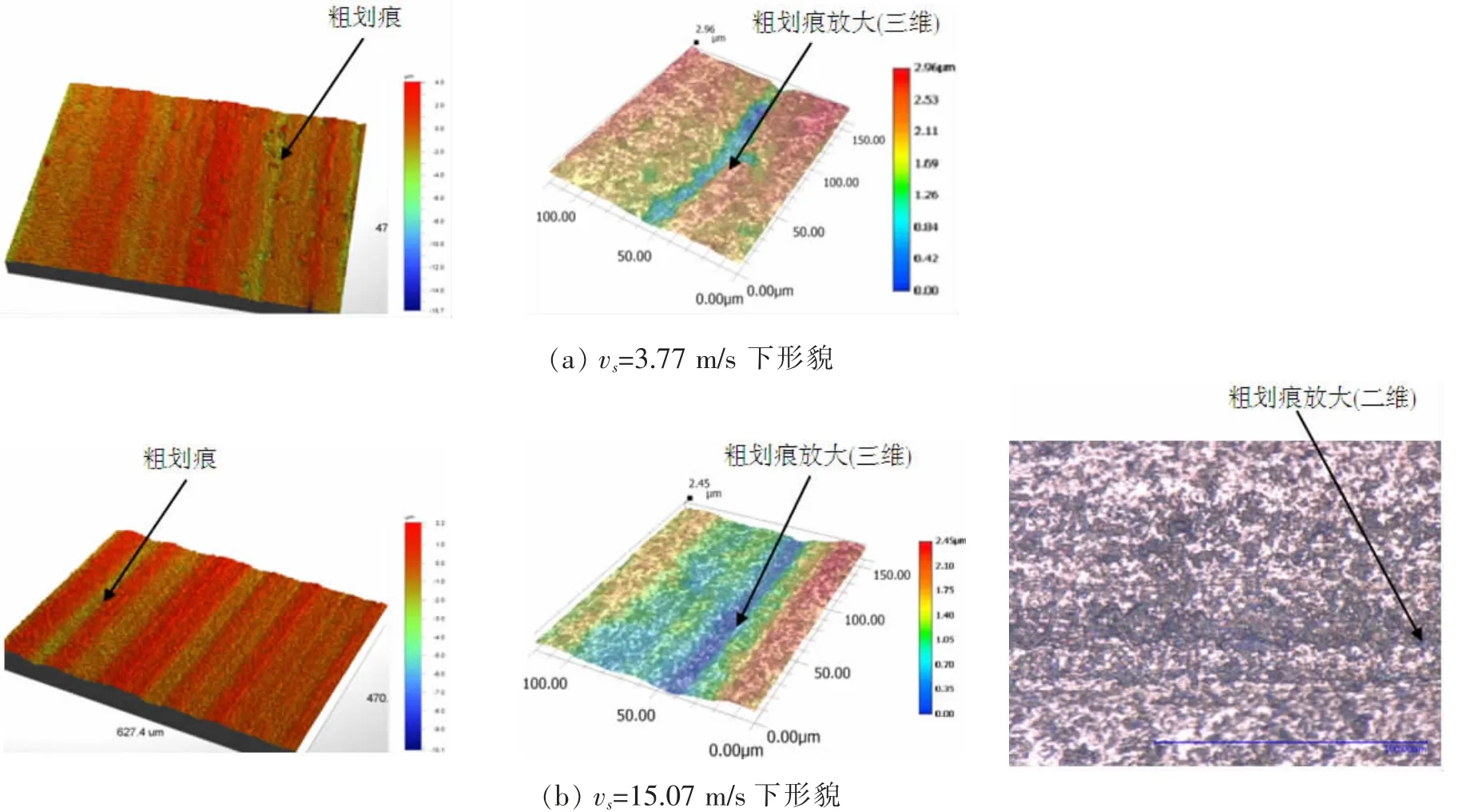

对比图7(a)和(b)可知,在fw=1 000 mm/min,ap=10 μm 时,vs=3.77 m/s 提升到vs=15.07 m/s 以后,沟槽的宽度变细了,这是因为线速度的增大减小了单颗磨粒的最大磨削深度,因此单颗磨粒的磨削宽度也变小[12]。

对比图8(a)与(b),vs=3.77 m/s 提升到vs=15.07 m/s 时,轴向超声振动辅助磨削后的表面形貌由相互平行的沟槽组成,与图7(b)中同条件下的普通磨削表面相近。 如表2 所示,此时波长λ 从vs=3.77 m/s 时的143.41 μm 增加到573.52 μm,这说明砂轮线速度的增加使磨粒的曲线拉直,磨粒的划痕不再呈正弦曲线状,沟槽之间的相互干涉叠加也消失了,整个磨削表面接近于普通磨削。

粗磨粒划出的深沟槽对表面质量影响较大,因此用直径较小的砂轮磨削时,砂轮的修整非常重要。 图9是砂轮修整后在vs=3.77 m/s,fw=1 000 mm/min,ap=0.01 mm,A=4.6 μm,f=26 404 Hz 条件下,轴向超声振动辅助磨削的表面形貌,对比图8(b)可以看到原来明显的深沟槽消失了,整个磨削表面比较均匀平整。

图7 普通磨削表面形貌,fw=1 000 mm/min,ap=0.01 mm

图8 轴向超声振动辅助磨削表面形貌,fw=1 000 mm/min,ap=0.01 mm,A=4.6 μm,f=26 404 Hz

表2 沟槽峰峰值与波长

图9 砂轮修整后轴向超声振动辅助磨削表面形貌

2.2 表面粗糙度分析

图10 为普磨削后碳化硅表面粗糙度的轮廓曲线,测量方向为垂直于磨削方向。 对比图10(a)与(b)可以看出,当磨削用量fw=1 000 mm/min,ap=0.01 mm 时,vs=3.77 m/s 提升到vs=15.07 m/s 以后,表面粗糙度的轮廓高度整体降低了,这是因为线速度的增加减小了单颗磨粒最大磨削,减小了表面粗糙度,提高了表面质量。

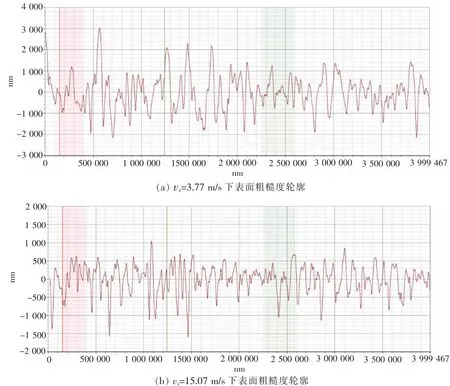

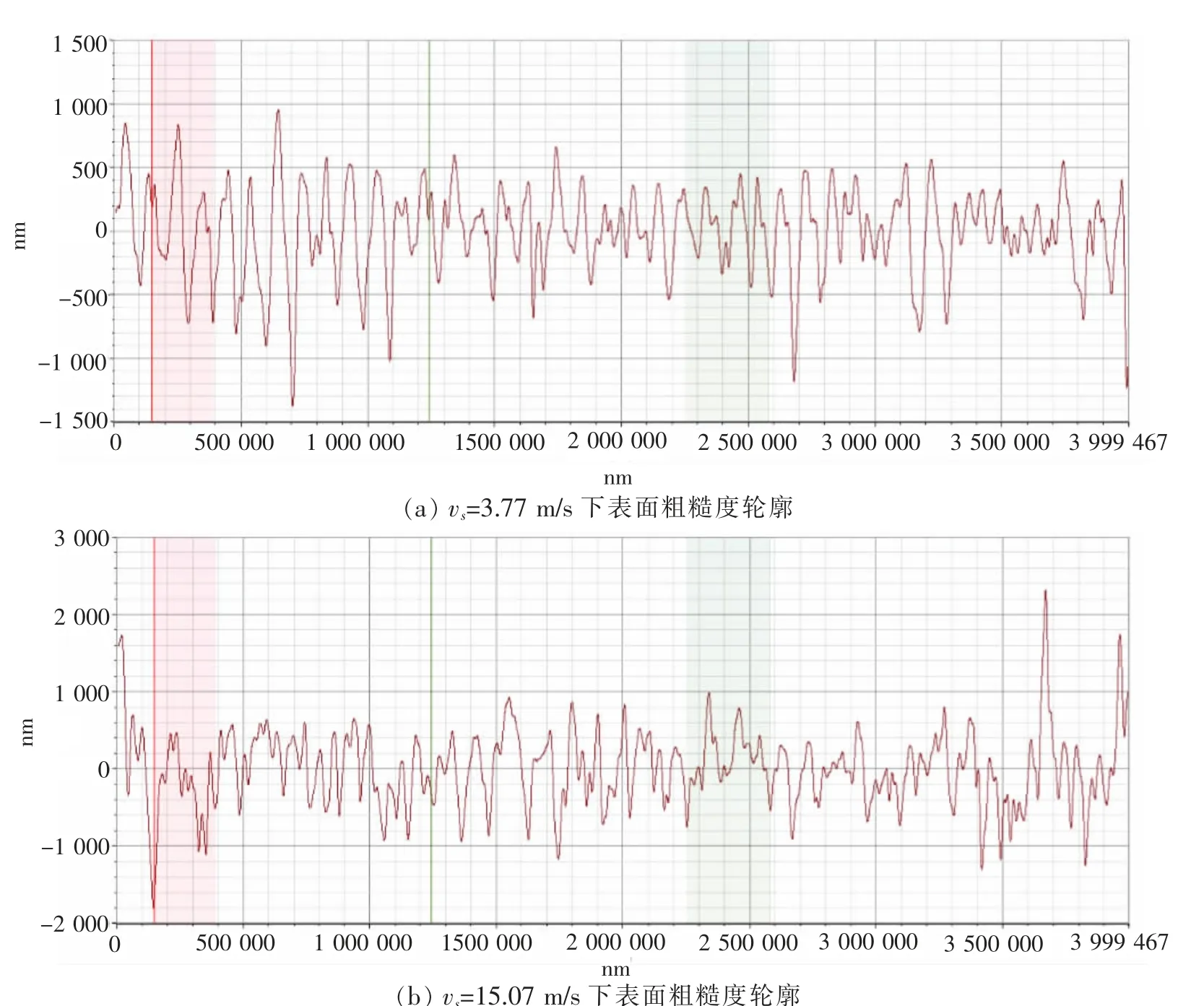

图11 为超声振动辅助磨削后碳化硅表面粗糙度的轮廓曲线,测量方向为垂直于磨削方向。 对比图10(a)与图11(a)可以看出,在相同条件下,超声振动辅助磨削表面粗糙度轮廓更低,同时更加密集均匀,这是因为超声振动辅助磨削下的磨粒轨迹为相互干涉叠加的正弦曲线,从而缩小了磨粒的间隔,增加了后续磨粒对前一磨粒痕迹的重复加工次数,减小了未去除材料的大小,减小了表面粗糙度。 对比图11(a)与图11(b)可以看出,在工艺参数fw=1 000 mm/min,ap=0.01 mm,A=4.6 μm,f=26 404 Hz 时,vs=3.77 m/s 提升到vs=15.07 m/s 以后,表面粗糙度的轮廓虽然有所降低,但是与图8(b)类似,轮廓线的起伏比较大,没有vs=3.77 m/s 时均匀,这是因为线速度的增大一方面减小了单颗磨粒最大磨削深度,减小了表面粗糙度,另一方面也降低了超声振动辅助磨削的效果,使磨粒的轨迹变得平缓,磨刃形成的沟槽接近普通磨削的平行直线。

图10 普通磨削表面粗糙度轮廓图,fw=1 000 mm/min,ap=0.01 mm

图11 轴向超声振动辅助磨削表面粗糙度轮廓图,fw=1 000 mm/min,ap=0.01 mm,A=4.6 μm,f=26 404 Hz

如图12 至图15 所示,将测得的表面粗糙度值绘制成折线图,图中UAG 代表轴向超声振动辅助磨削,CG 代表普通磨削,“⊥”代表垂直于磨削方向,“//”代表平行于磨削方向。 用K⊥和K//分别代表垂直于磨削方向以及平行于磨削方向的表面面粗糙度降低程度,K可以表示为K=(RaCG-RaUAG)/RaCG,其中,RaUAG代表轴向超声振动辅助磨削时的表面粗糙度;RaCG代表普通磨削时表面粗糙度。

2.2.1 砂轮线速度对表面粗糙度的影响

从图12(a)中可以看到,随着vs的增大,单位时间内参与磨削的磨刃数增加,单颗磨粒最大磨削深度减小,两种磨削方式的表面粗糙度Ra都随之减小。 轴向超声振动辅助磨削的表面粗糙度Ra要低于普通磨削,垂直于磨削方向降低的程度更为明显,这是因为轴向超声振动辅助磨削缩小了磨粒的轴向间距,减小了残余宽度与高度,表面质量提高。 如图12(b)所示,当vs=1.88 m/s 增加到vs=15.07 m/s 时,两种磨削方式的表面粗糙度值越来越接近,K⊥从29%降低到9%,K//从19%下降到8%,这是因为砂轮线速度的增加是磨粒超声振动的轨迹变得平缓,减弱了超声振动对磨削效果的影响。 在vs=15.07 m/s 时两种磨削方式的粗糙度基本相同,此时磨粒划过工件的时间远远小于磨粒沿轴向振动的时间,超声振动的效果基本消失。

2.2.2 工件进给速度对表面粗糙度的影响

图12 砂轮线速度的影响,fw=1 000 mm/min,ap=0.01 mm,A=4.6 μm,f=26 404.7 Hz

如图13(a)所示,fw增大,单颗磨粒最大磨削深度也最大,两种磨削方式的表面粗糙度Ra都也增大。如图13(b)所示与砂轮线速度类似,随着工件进给速度从fw=375 mm/min 增加到fw=3 000 mm/min 时,K⊥从33%降低到24%,K//从20%下降到15%,这表明了fw增加虽然也会减弱轴向超声振动辅助磨削的效果,但是与vs相比,增加fw对轴向超声振动辅助磨削效果的影响比较小。

图13 工件进给速度的影响,vs=3.77 m/s,ap=0.01 mm,A=4.5 μm,f=26 436.8 Hz

2.2.3 磨削深度对表面粗糙度的影响

如图14(a)所示,磨削深度增加,单颗磨粒的最大磨削深度增大,两种磨削方式的表面粗糙度Ra都随着磨削深度的增大而增大。 如图14(b)所示,当ap=5 μm 增大到ap=35 μm,K⊥从25%增大到33%,K//从16%增大到21%。 这是因为磨削深度的增大,延长了磨粒与工件的接触时间,磨粒在磨削时振动的次数增加,同时参与磨削磨的动态有效磨刃数增加,磨粒轨迹的相互交叉干涉加强,增加了轴向超声振动辅助磨削的效果。

图14 磨削深度的影响,vs=3.77 m/s,fm=1 000 mm/min,A=4.7 μm,f=26 487.1 Hz

2.2.4 超声振幅对表面粗糙度的影响

如图15(a)所示,随着A=0.5 μm 增加到A=4.6 μm,加强了轴向超声振动辅助磨削的效果,相互交叉干涉的磨粒轨迹更加密集,缩小了磨粒之间的间隔,磨削表面更加均匀,碳化硅的表面粗糙度Ra也随之降低,K也因此降低,如图15(b)所示,K⊥从2%增大到29%,K//从4%增大到17%。

图15 超声振幅的影响,vs=3.77 m/s,fm=1 000 mm/min,ap=10 μm,f=26 507.3 Hz

3 结论

(1)本研究通过分析无压烧结碳化硅陶瓷轴向超声辅助磨削和普通磨削的实验结果,发现随着砂轮线速度和振幅的增大,表面粗糙度减小;随着工件进给速度和磨削深度的减小,表面粗糙度减小,在砂轮线速度vs=15.07 m/s,工件进给速度fw=1 000 mm/min,磨削深度ap=10 μm,超声振幅A=4.6 μm 时轴向超声振动辅助磨削能得到最低的表面粗糙度Ra=0.25 μm。。

(2)和普通磨削相比,轴向超声辅助磨削无压烧结碳化硅时的表面粗糙度更小,表面质量更高,在砂轮线速度vs=1.88~15.07 m/s,工件进给速度fw=375~3 000 mm/min,磨削深度ap=5~35 μm,超声振幅A=0.5~4.6 μm范围内,轴向超声振动辅助磨削能够降低垂直于磨削方向的表面粗糙度2%~33%。 随着砂轮线速度、工件进给速度的增大以及磨削深度和振幅的减小,超声振动的效果开始减弱,其中线速度和振幅的影响最大,工件进给速度与磨削深度的影响较小。

(3)在砂轮线速度较低的场合,轴向超声辅助磨削能够在相同的工艺参数下显著降低碳化硅陶瓷磨削的表面粗糙度,提高表面质量;在同样的表面粗糙度要求下,轴向超声辅助磨削可以选用更大的工件进给速度与磨削深度对碳化硅陶瓷进行加工,从而提高磨削效率。