汽车电动尾门关闭问题解决思路和方法

郑翊,黄颖

三一汽车制造有限公司,湖南长沙 410000)

0 引言

近年来电子驱动技术快速发展,在汽车应用上越来越多,如电动座椅、电动尾门、电动车窗等,而且慢慢从奢华级配置趋于大众化和普遍化[1],一般的中高级车都会配置电动尾门。特别是SUV/MPV车身比较庞大,尾门比一般的轿车要重,如果通过人工开启、关闭尾门,操作会很不方便,因此多数两厢汽车都配备了电动尾门系统[2]。而在项目起步到批量生产这一过程中,采用电动尾门的车型,现场经常会遇到电动尾门关闭问题[3],即在汽车电动尾门自动关闭的过程中,在没有障碍物的情况下,汽车电动尾门的控制系统检测到关闭阻力过大启动了紧急制动或是反方向运动的指令,触发电器系统的防夹功能,从而使电动尾门无法关闭[4]。电动尾门回弹缺陷会极大地影响顾客对车辆质量好坏的感官判断,是一个严重的功能缺陷[5],因此研究汽车电动尾门关闭问题有着非常重要的意义。本文作者主要通过讲述两种不同类型的电动尾门关闭问题的分析思路和解决方法,总结相关经验,为后续车型的电动尾门关闭回弹问题提供参考。

1 车型A电动尾门关闭问题

车型A在项目期间发生批量电动尾门关闭问题,现场发现在没有障碍物的情况下,缺陷车电动尾门在关闭行程最后阶段无法关闭。一般来说,在尾门关闭过程中,动力部分主要指尾门重力和电动弹簧的关闭动力,而对尾门产生阻力的来源比较多,特别是在关闭行程的最后阶段,如尾门缓冲块、行李箱密封条、锁钩和锁的Y向对中度、电动弹簧本身的阻力和空气压力等。为了分析问题的根本原因及量化电动尾门关闭阻力的大小,一般采用静态压入力来表示尾门即将关闭的关闭阻力,即整个尾门关闭系统在运行的最后阶段,尾门锁卡入锁钉钩的瞬间最大压力值[3]。静态压入力的参考值通常由开发部门定义,一般来说要小于80~100 N。

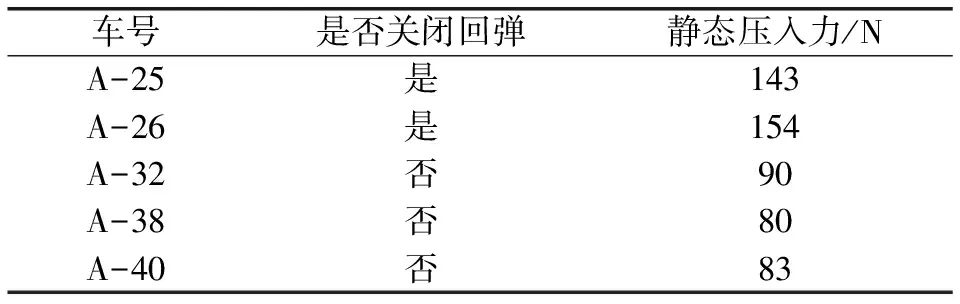

如表1所示,从缺陷车和正常车的对比来看,缺陷车A-26静态压入力为154 N,正常车A-32静态压入力为90 N,可以明显看到静态压入力过高的车子,尾门关闭都会回弹,静态压入力在90 N及以下,未发现缺陷,说明静态压入力偏大是问题发生的主要原因。

表1 缺陷车和正常车静态压入力的对比

1.1 问题分析方法

由于静态压入力的组成比较复杂,每一个因素对于静态压入力的影响和占比不一致。为了更快找到缺陷车静态压入力偏大的主要原因,一般采用拆解试验分析方法。拆解试验分析方法主要是在同样的工况下,逐一拆除跟尾门关闭时有接触的零件,每拆除一个零件测量一次静态压入力,两次静态压入力的差值就是该零件的影响量,多次试验取中间值。

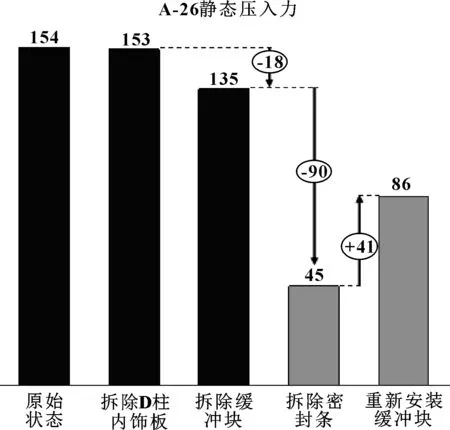

图1所示为拆解试验及其结果,深灰色代表仍然无法关闭,浅灰色代表缺陷消失。可以看出:行李箱密封条和缓冲块对A-26车静态压入力的影响比较大,拆除密封条后静态压入力降低了90 N,而缓冲块的影响为10~40 N。

图1 A-26车拆解试验方案及结果

通过拆解试验发现行李箱密封条和缓冲块对静态压入力的贡献较大。为了更好地分析具体是哪一段密封条影响最大,通常采用密封条截断试验方法。行李箱密封条截断试验方法本质上跟拆解试验方法一致,目的是找到密封条不同分段对静态压入力的贡献,即将密封条分解为不同的小段,一段一段地去除并且记录每一段去除后静态压入力的变化,这样就得到密封条不同区域对静态压入力的影响及占比。图2为密封条切割试验,表2是其结果,可以看到,密封条被分成了9份,具体的分段范围可以参考单独的车身零件,比如落水槽、车顶、尾灯板、后围板等,有助于减轻后续分析密封间隙工作量。从结果中可以发现5~9段影响是相对较大的。

对于行李箱密封条来说,影响密封条对于尾门的作用力一般分成两方面;一方面就是尾门在关闭后的密封间隙,密封间隙越小,密封条受挤压力越大,对于尾门的反作用力就越大,就越难关闭;还有一方面就是密封条本身的特性,如密封条压缩载荷和截面投影,经过检查均合格。

图2 密封条截断试验区域

表2密封条截断试验结果

切割区域静态压入力/NΔ/mm是否回弹原始状态168-是1160-8是2150-10是31500是4148-2是5124-24是6100-24是763-36否857-16否945-12否

如图3所示,查看ZP7状态下缺陷车的关闭间隙,可以发现有缓冲块时D~G、L~N密封间隙都是超下差的,通过密封条截断试验已知这几段对静态压入力影响比较大,对回弹是不利的,说明ZP7状态下密封间隙偏小是导致静态压入力偏大的一个因素。检查ZP5密封间隙,ZP5状态下密封间隙合格,这就说明在ZP7状态下尾门锁钩和缓冲块的错误调整导致密封间隙偏小。对比缓冲块拆掉前后的密封间隙,发现缓冲块拆掉后,对于匹配和密封间隙的影响都比较大,说明缓冲块起了相当大的调整作用,实际上尾门调整更多的是靠锁钩来实现,缓冲块应该更多地起支撑作用,防止路试时尾门晃动异响。

通常开发部门规定,缓冲块的调整要求是需要通过薄膜试验,即薄膜能够抽出。查看缺陷车的缓冲块调整情况,发现薄膜无法抽出,如图4所示,同样证明缓冲块调整不到位是问题的主要原因。

图3 缺陷车ZP7密封间隙数据和拆除缓冲块前后的密封间隙

图4 车型A缓冲块薄膜试验及结果

1.2 问题解决措施

通过上述的分析,作者发现车型A电动尾门关闭问题是车间调整问题。尾门锁钩X向往前调整过多,同时使用缓冲块来调整尾门匹配,导致密封间隙小,引起缓冲块抽拔力过大,进而导致静态压入力偏大致使无法关闭。通过明确车间尾门调整需求,要求车间严格按照装配要求进行锁钩和缓冲块的调整,问题很快就得到解决。

2 车型B电动尾门关闭问题

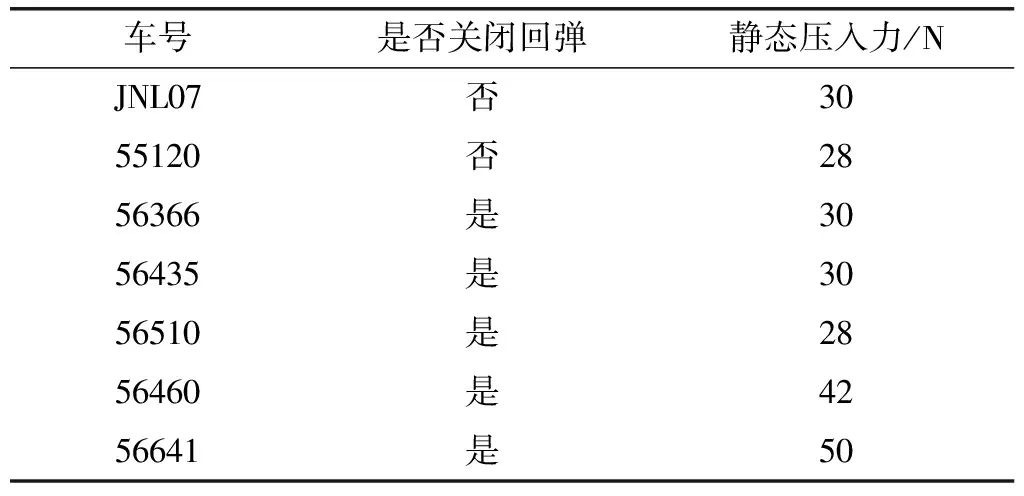

有车型A电动尾门关闭问题的成功经验,首先关注车型B缺陷车的静态压入力,在同等的情况下(四门关闭、空调开启状态、相关零件均装配完全),通过对比缺陷车和正常车的静态压入力,发现整车尾门的静态压入力在40 N左右,而且缺陷车和正常车的差异并不大,并且和车型A缺陷车静态压入力(100 N以上)对比,车型B的静态压入力处于一个较低的水平,如表3所示。

表3 车型B缺陷车的静态压入力和防夹力对比

2.1 问题分析方法

车型A主要是尾门静态压入力太大导致尾门无法关闭,相比起来车型B的静态压入力处于一个较低的水平。而且在现场发现,车型B尾门是在关闭过程中紧急制动,此时缓冲块尚未完全压缩,静态压入力的评价体系不适合此种类型的缺陷。

对电动尾门进行受力分析,静态压入力属于阻力部分,而尾门关闭的动力包括尾门重力、电动弹簧的关闭动力,尾门重力一般在关闭过程中为恒定值,那么需要进一步证明是否是电动弹簧的关闭动力不足导致车型B的尾门回弹。

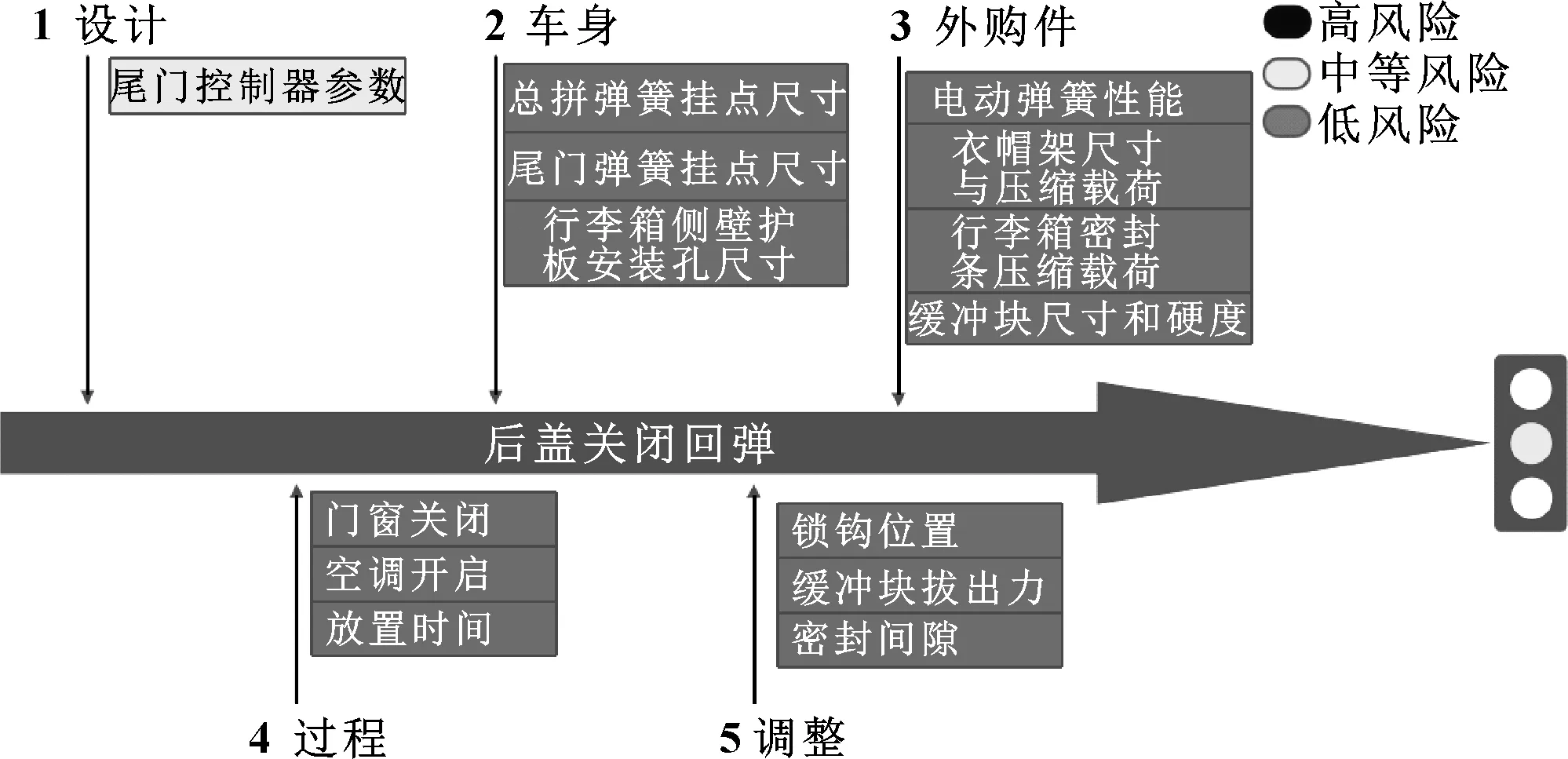

由于在这种缺陷模式下,尾门与密封条、缓冲块、锁扣板、衣帽架有部分接触,那么密封条、缓冲块、锁扣板和衣帽架对尾门同样有阻力作用。参考其他车型的经验,同样需要检查相关因素。如图5所示,发现阻力部分各项因素都在理论公差内,且零件检测报告都合格,仍然发生尾门关闭问题。因此,电动弹簧的关闭动力不足是问题的主要原因,需要开发部门重新定义尾门控制器参数,因为不同尾门控制器参数对应电动弹簧关闭动力不一样,设置更强的电动弹簧关闭动力可以克服更大的尾门关闭阻力。

图5 车型B电动尾门关闭问题鱼刺图

2.2 问题解决措施

参数是开发部门设置,但实际上尾门控制器参数不一定满足现场最差工况下的需求。因此,与开发部门沟通后,为保证较差工况下也能避免电动回弹的发生,采用以下的措施:(1)将车身锁钩调到最底端,此时密封间隙最小,大大增加关闭阻力;(2)刷新版控制器参数进行尾门自学习;(3)尾门自学习完毕后,将车身锁钩调到合适位置;(4)检测是否存在尾门关闭回弹,如果仍然存在,重新进行步骤(1)—(3),制定尾门控制器新参数。经过上述几步,重新设置尾门控制器参数后,缺陷消失,问题得到解决。

3 结论

通过两种车型电动尾门回弹问题的分析和解决,得到了以下几点结论:

(1)静态压入力是目前评价电动尾门关闭回弹受力体系中常用的评价方式和数据,但只适用于尾门关闭最后行程中,适用的边界范围还需进一步讨论。

(2)若因为静态压入力较高导致的尾门关闭回弹,可以使用拆解试验和密封条截断试验两种分析方法。通过拆解试验发现影响静态压入力的主要影响因素,通过密封条截段试验发现密封条和关闭间隙重点影响区域,明确主要原因及解决方向。这两种方法在其他车型、其他部位关闭问题上也能够应用,如四门关闭力问题。

(3)对于前期标定尾门控制器参数的车辆,建议尾门调整至合格范围内最难关状态,即尾门密封间隙最小、密封条压缩负荷最大或者锁钩位置不均中等不利工况下进行尾门控制器参数设置。