电动振动台在汽车零部件测试中的控制方法及传感器测点布置的研究

吴袁生,朱寒,叶江杨

(中汽检测技术有限公司,广东广州 510530)

0 引言

影响振动激励的主要因素包括夹具刚度、振动模型结构重力、振动台上限频率、传感器位置等。夹具作为振动台台面和样品的连接工具,应具备理想的刚度去响应传递需求,而电动台动圈和台面的动态特性也会影响振动台的稳定性。孙忠涛和车英[1]利用有限元辅助分析进行夹具优化设计,使其工作频段有效避开共振频率;夏天凉等[2]对扩展台进行Pro/E三维建模与ANSYS分析,提高上限频率;崔志磊等[3]对电动振动设备核心部件动圈进行试验仿真,提取一阶共振频率,通过避免共振设计提升振动台性能。这些研究有效地改进振动试验方法,减轻设备部件对试验台振动测试的影响。

振动台输出激励通过传感器信号反馈进行闭环控制,因此传感器贴合位置的异同容易导致样品接受到的激励产生差异。雷金钵[4]将大量传感器布置于电动振动台来进行位置差异检测,进行了布点位置的研究;孙哲[5]通过随机试验对传感器在水平台上的不同布点进行分析:这些研究表明传感器的贴合位置会导致激励输入产生差异。而刘明辉等[6]在分析4台振动台构成的大型振动台系统的基础上,测得系统结构中扩展台面中心振动幅值不均匀,特别是在接近模态频率时。为此,本文作者通过对台架实验台振动过程中传感器位置和控制方式的研究,特别是在共振频率下的振动表现,获取优化的振动实验控制方法和测点布置方案,从而提高振动实验的准确性和测试可行性。

1 电动振动控制机制分析及模型建立

一般电动振动台控制手段为追踪其振动幅值,使用反馈信号的幅值计算,在每一个闭环环节,对驱动信号的幅值进行控制。闭环控制理论公式[7]为

(1)

式中:CN是第N个闭环的控制谱实际幅值;DN+1是新的驱动幅值;DN是第N个闭环的驱动幅值;Kp、Ki、Kd是PID控制参数;Kf为控制力度。

PID控制模型是以位移幅度为目标,影响这个控制的要素是幅值的变化。然而试验过程中幅值在受迫共振时变化最大,不同阶最大幅值出现局部振荡差异。同时,由于传感器安装位置不同,即控制策略改变,会使试验结果出现较大偏差,导致局部幅值差异变大。

目前在振动试验上,用于控制传感器反馈和数据采集的策略有多种[8]。根据GJB 150.16A—2009 3.3.2的分类,主要包含:加速度输入法、加速度限制法、力限制法、开环波形控制法等4种。这些方法都是为了更好地改善在样品模拟测试中所获取的振动激励。针对文中的研究对象和测试环境,拟采用加速度输入法和加速度限制法。

由于样品-夹具-振动台系统模态和振动闭环控制模型对控制策略的影响存在差异,具体表现为传感器位置的选择造成控制监控数据误差。因此,在设置控制影响时选择不同的试验频段,本文作者设计了一系列对比试验,针对共振所引起的模态来优化控制策略,确定能够表征控制变化的定频振动,分别挑选2个频率共振点和2个常态点,进行试验。

2 测点布置和控制方案对比

拟采用的设备信息见表1。为了排除夹具刚性、样品结构、振动台台面等因素的干扰,需要在设计试验前进行样品模态测试、夹具扫频、夹具+样品扫频等分析。

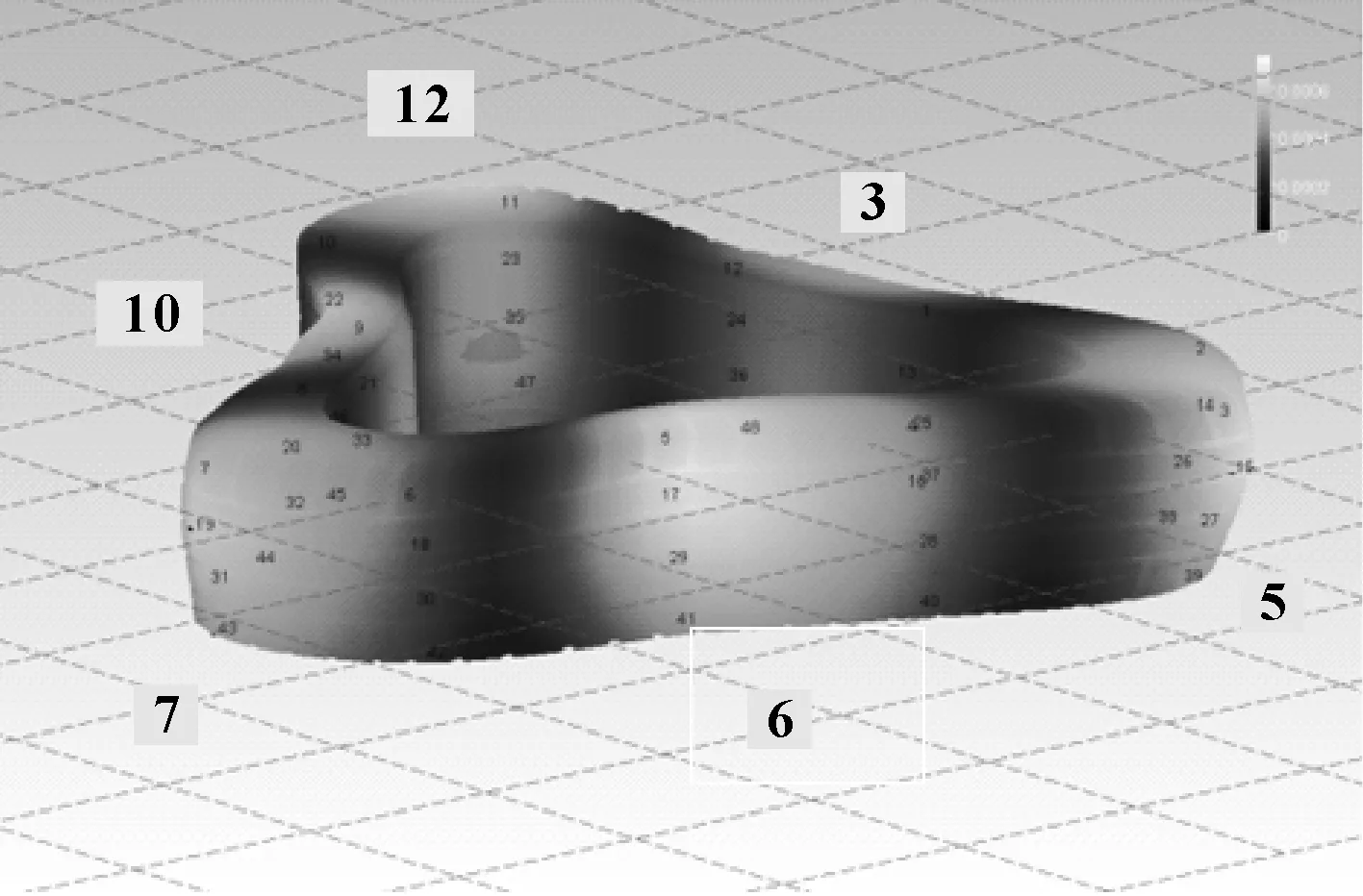

表1 使用设备信息

(1)样品模态测试

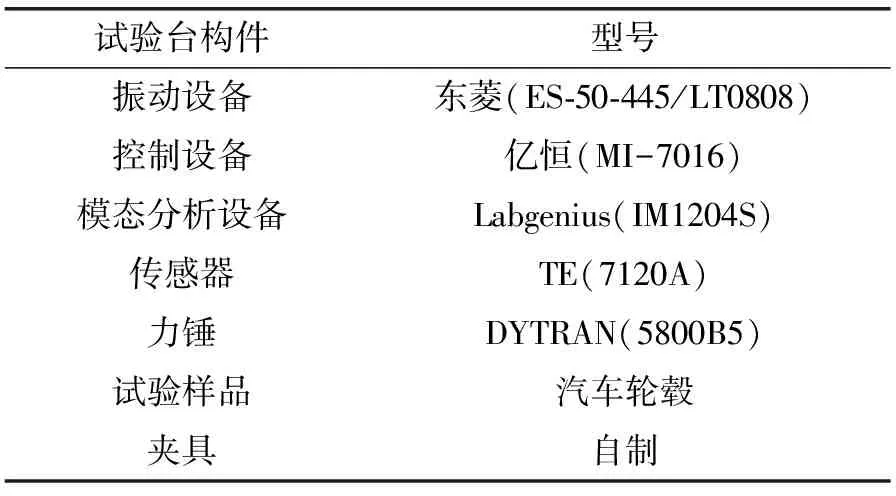

通过对力锤轮换模态的分析,该轮毂一阶模态为139 Hz,在径向点3、5、6、7、10、12处出现较大的幅值变化,见图1。由于此次试验仅进行Z轴方向的振动分析,为避开模态共振节点,可选择轮毂点12位置作为样品和夹具共振扫频的粘贴位置。

(2)夹具扫频测试

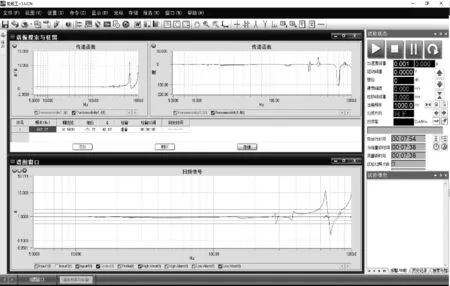

利用扫频检测夹具的共振频率,需设定扫频条件为:5~1 000 Hz,扫频速率:1 oct/min,加速度:1g。得到夹具的Z轴共振点为647.37 Hz,见图2。因此夹具在5~500 Hz内没有共振频率,符合试验要求。

图1 轮毂的一阶模态

图2 夹具共振点搜索

(3)夹具+样品扫频

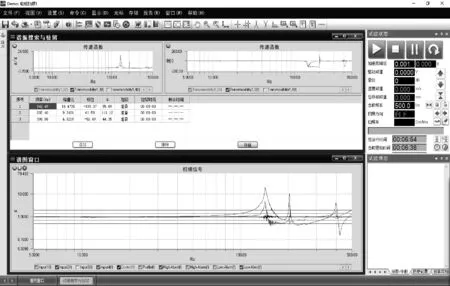

对夹具和样品一起进行扫频,设定扫频条件:5~500 Hz,扫频速率:1 oct/min,加速度:1g,搜索范围为5~500 Hz。Z轴共振点的结果为:142.49、202.40、396.58 Hz,见图3。

图3 夹具&样品共振点搜索

按A、B1、B2、C四种不同的试验方案(见表2),分别在无共振干扰状态下和共振干扰状态下进行系统测试。通过对振动试验前的夹具+样品结果的分析,选取10、50 Hz无共振,刚产生振动(100 Hz)及1阶模态频率(142.49 Hz,可取整为142 Hz)进行测点布置。

表2 测试方案

注:5号传感器以1号传感器为中心点,贴在其直径为20 mm圆周上,6号传感器以4号传感器为中心点,贴在其直径为20 mm圆周上,仅作监控。

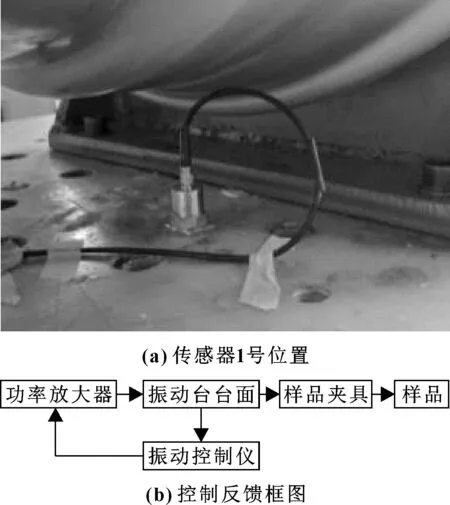

图4 1号位置控制模式A

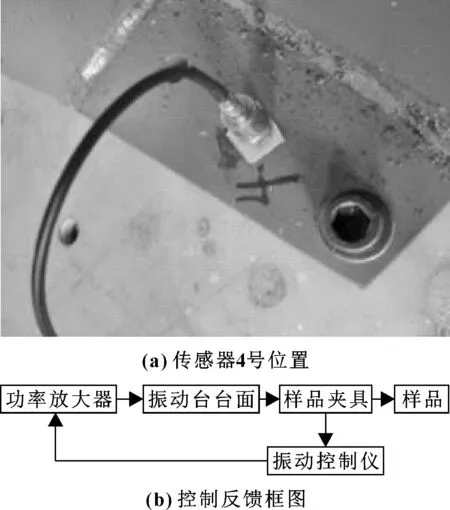

图5 4号位置控制模式B1

图6 3号位置控制模式B2

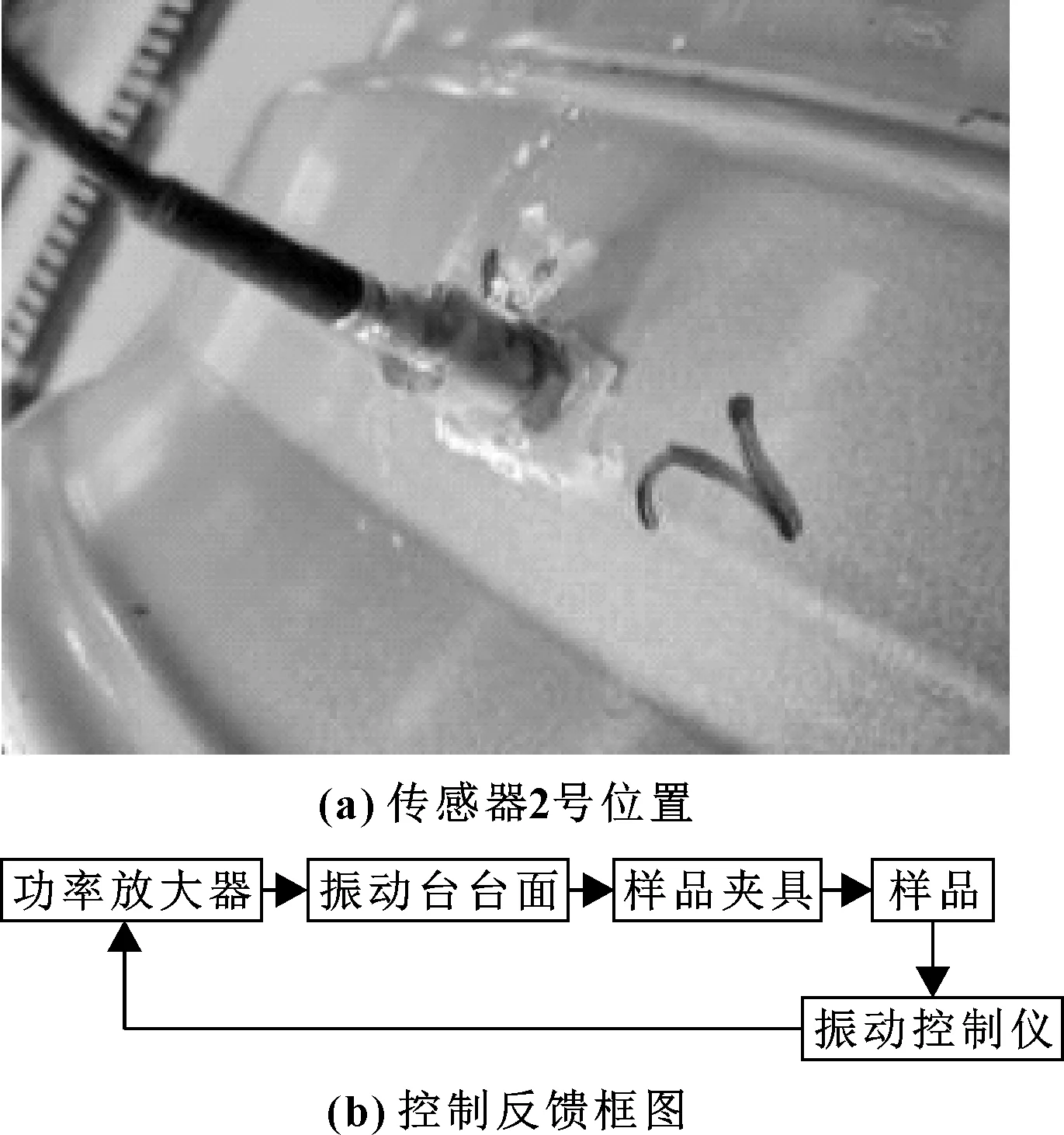

图7 2号位置控制模式C

3 不同试验方案的共振结果对比分析

(1)A试验方案结果分析

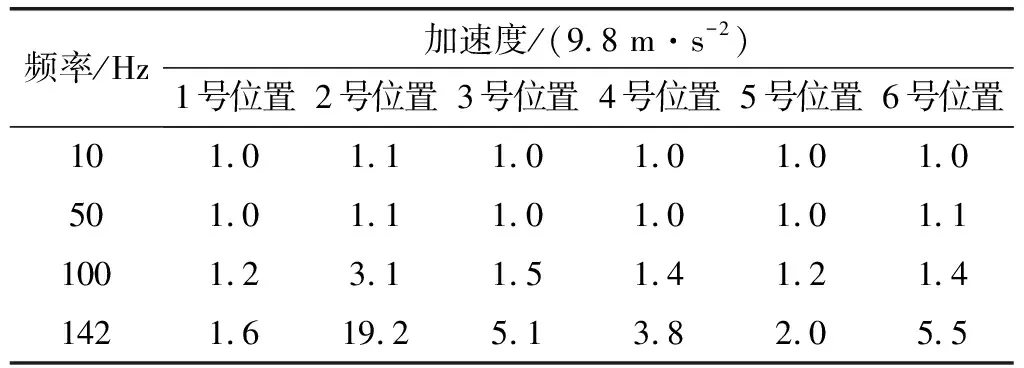

在常态10、50 Hz频段中,选择试验台中心为控制点(1号位置),施加1g加速度激励,2号、3号、4号位置传感器监控到数值误差在10%内,见表3。而在共振142 Hz频段中,控制点同样布置在1号位置时,施加相同的加速度激励,由于产生共振,2号、3号、4号的数值误差远超过10%,且出现较高的加速度,2号位置甚至达到1号数值的19倍。5号、6号分别接近1号、4号的数值。

表3 A试验方案及结果

选择振动台台面作为控制点进行无共振干扰的振动试验,振动系统输出的激励能够均匀地传递到样品上(如10与50 Hz的结果);当出现共振干扰后,共振部件产生较大加速度,强烈共振甚至影响了振动台台面控制信号(如100 Hz与142 Hz条件下的1号位置加速度结果)。显然这是比较典型的加速度输入法的缺点。

(2)B1试验方案结果分析

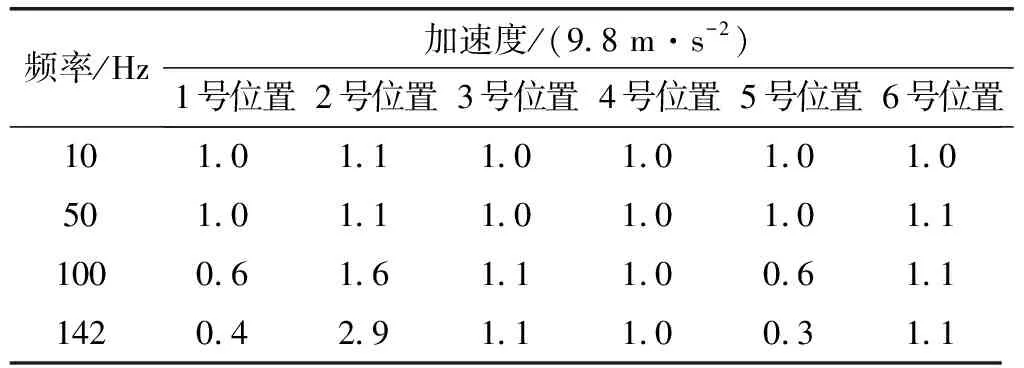

在常态10、50 Hz频段中,选择振动台台面与夹具固定位置为控制点(4号位置),施加1g加速度激励,各位置数值均匀,见表4。而在142 Hz中,同样输入1g加速度激励, 1号位置加速度较小, 2号位置为2.9g,产生较为明显的过加速度状态,但是相比A试验方案数值下降16.3g。3号、4号位置的数值相差不大。5号、6号监控数值分别接近1号、4号。

表4 B1试验方案及结果

选择振动台台面与夹具固定位置为控制点,可以减轻夹具对样品的振动响应的传递。当样品试验频率要求很高时,可以考虑把控制点布置在此处。

(3)B2试验方案结果分析

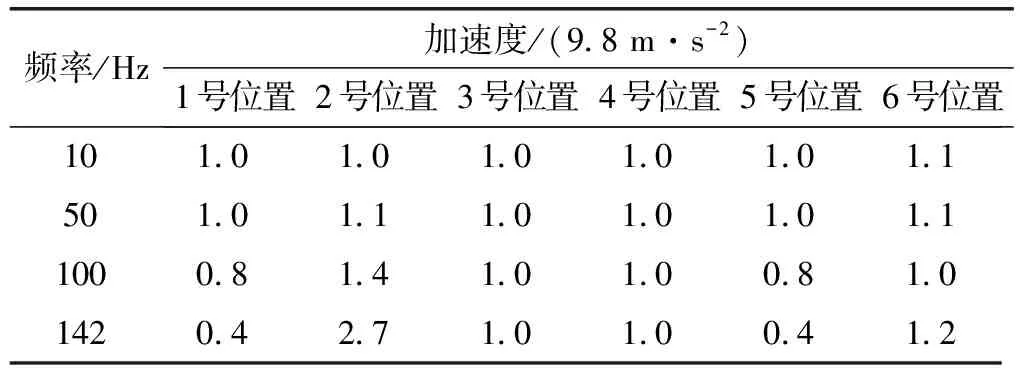

在10、50 Hz频段中,选择样品和夹具的结合位置为控制点(3号位置),在1g加速度激励下,各位置数值均匀,见表5。在共振142 Hz频段中,同样1g加速度激励,由于产生共振情况,1号、2号数值误差远超过10%,且2号为2.7g。4号和3号位置的数值接近。5号、6号的数值分别接近1号、4号。

表5 B2试验方案及结果

当夹具在某频段无共振点时,把传感器粘贴在更靠近测试样品的位置可以进一步抑制共振影响。

(4)C试验方案结果分析

在常态10、50 Hz频段中,选择样品为控制点(2号位置),在1g加速度激励作用下,各位置数据均匀,见表6。在共振142 Hz频段时,控制点为2号位置的样品上, 1号、3号、4号的加速度数值过小,特别是在1号位置的数值仅为0.2g,是明显的欠加速度状态。5号、6号数值分别接近1号、4号。

表6 C试验方案及结果

即使选择样品作为控制点,在无共振干扰的振动试验中,系统输出的激励能较为完全地传递到样品上(如10与50 Hz的结果);当出现共振干扰后,由于传感器测点布置在样品上,且通过振动台控制加速度数值,于是振动激励输出处于较小的幅值变化状态。这是加速度控制法的优点,可以专门保护需要限制的位置,特别对于结构复杂、质量较大的被测样品时可以考虑使用。

4 结论及讨论

输入多种控制方式对振动台幅值追踪进行研究,在无共振前提下,振动控制较为平顺,但出现共振时会导致局部位移幅值加大。通过对样品模态的分析,当局部幅值处于最大或平缓时会导致传感器的数值反馈产生差异,测点布置不同也会导致控制结果不一致。

通过文中的研究,可为振动试验提供高效的传感器测点布置方案,使振动响应尽可能地反映实际的工装环境和降低激励输入的误差,避免过加速或者过小加速度,使振动试验复现样品的振动能量,精确测定整车零部件样品的疲劳寿命及验证其可靠性。