三种钢基疏水表面微观形貌的分形特征及其对润湿性的影响

蒋华义, 刘 梅, 齐红媛, 梁爱国, 王玉龙,4, 孙娜娜, 武 哲

(1. 西安石油大学石油工程学院, 西安 710065;2. 西安石油大学陕西省油气田特种增产技术重点实验室, 西安 710065;3. 克拉玛依红山油田有限责任公司, 克拉玛依 834000;4. 西安交通大学能源与动力工程学院, 西安 710069)

润湿性是固体表面的重要特征之一, 由微观几何结构和表面化学组成共同决定[1]. 研究结果表明, 通过使材料表面的润湿性达到超疏水状态可以显著减少流体的流动阻力[2,3], 从而减少能耗损失, 提高能源利用率, 降低成本, 对于解决石油化工、 流体机械等行业中的流动减阻问题至关重要.

钢以其低廉的价格、 优良的耐腐蚀性及较强的机械性能等特征成为输油管道等管道流动行业中至关重要的材料, 具有较好的经济价值. 选取钢作为基体材料, 在其表面构造不同的表面微观形貌[4~6], 可以研究材料表面润湿性与流动阻力的关系. 通常, 超疏水表面的微观形貌具有粗糙、 随机和复杂的特性, 其特征通常采用表面粗糙度来评定. 但表面粗糙度仅仅与尺度有关, 且受限于仪器的分辨率及采样长度等[7], 基于统计学获得的表面特征参数不能够准确全面地反映出其表面的形貌信息. 因此, 引入了分形理论, 借助与尺度无关的分形参数定量表征材料表面的微观形貌. Zhu等[8]使用Matlab软件测量了瞬时爆炸载荷作用下的金属弹壳碎片的体积分形维数和线分形维数, 发现其具有统计自相似性的特征, 说明采用分形维数表征表面微观形貌切实可行; Yu等[9]采用喷砂毛化处理法、 化学刻蚀法与氟化处理相结合, 在X52管线钢基体制备超疏水表面, 发现表面微观形貌越复杂、 丰富, 分形维数越大.

尽管分形维数可以描述材料表面整体的不规则程度和复杂程度, 但对于表面局部微观形貌特征描述受到限制, 因此, 本文在单一分形的基础上引入多重分形, 对不同的材料构造不同疏水表面的微观形貌进行全面定量描述, 从而建立表面微观形貌与润湿性之间的联系, 对于通过调控材料表面微观形貌改变润湿性, 进而实现管道内部流体的流动减阻具有重要的实践意义.

1 实验部分

1.1 材料、 试剂与仪器

45#钢[C 0.42%~0.50%(质量分数), Si 0.17%~0.37%(质量分数), Mn 0.50%~0.80%(质量分数), Cr≤0.25%(质量分数)等]; X80管线钢[C 0.045%(质量分数), Si 0.16%(质量分数), Mn 1.85%(质量分数), P≤0.015%(质量分数)等]; 304不锈钢[C 0.03%~0.08%(质量分数), Si≤1%(质量分数), Mn≤2%(质量分数), P≤0.05%(质量分数)等].

硬脂酸(C18H36O2, 分析纯, 天津市河东区红岩试剂厂); 无水乙醇(C2H6O, 分析纯, 成都市科隆化学品有限公司); 三氯化铁(FeCl3, 分析纯), 盐酸(HCl, 质量分数37%)和过氧化氢(H2O2, 质量分数30%), 天津市致远化学试剂有限公司; 丙酮(CH3COCH3, 质量分数95%, 成都市科隆化学品有限公司); 蒸馏水.

JSM-6390A型扫描电子显微镜(SEM, 日本电子株式会社); JC2000D2接触角测定仪(上海中晨数字设备有限公司).

1.2 疏水表面微观形貌的制备

采用两步法制备不同材料疏水表面的微观形貌: 先采用化学刻蚀方法在钢材表面构建不同的表面微观形貌; 再使用低表面能的物质对不同材料的表面进行修饰[10~13].

1.2.1 材料预处理 将304不锈钢、 X80管线钢和45#钢分别切割成10 mm×10 mm×2 mm的若干试件, 依次采用600#, 800#和1200#砂纸对其打磨, 直至完整地裸露一个表面, 然后将试件放置于无水乙醇和丙酮的混合溶液(体积比为1∶1)中超声清洗10 min后取出, 吹干备用.

1.2.2 化学刻蚀 配制体积比为15∶1∶1的FeCl3-HCl-H2O2混合刻蚀液, 将经过预处理的试件在室温下放置于刻蚀液中进行刻蚀, 刻蚀时间分别为20, 30, 40, 50和60 min, 刻蚀结束后依次采用蒸馏水和无水乙醇处理试件表面并吹干备用.

1.2.3 低表面能修饰 通常采用氟硅烷等含氟化合物修饰表面以降低材料表面自由能, 但含氟化合物极难分解, 会二次污染环境, 因此, 选择稳定性优良、 环境友好的硬脂酸对试件表面进行修饰.

先配制50 mL 0.05 mol/L的硬脂酸乙醇溶液, 再将刻蚀结束的试件在硬脂酸乙醇溶液中浸泡1 h后, 取出用大量无水乙醇冲洗并干燥.

1.3 微观形貌的采集

采用SEM采集不同材料在不同放大倍数下的表面微观形貌. 先将经过化学刻蚀和低表面能物质修饰后的不同材料试件用导电胶固定到样品台上, 放置于样品室内, 然后从低倍数开始观察, 逐渐放大倍数, 直至能清晰观察到表面微观构造后进行拍照.

1.4 润湿性的表征及测量

采用静态接触角(CA)表征固-液界面的润湿性能. 利用JC2000D2型接触角测定仪测定室温下蒸馏水在不同钢基疏水表面的接触角. 实验液滴体积均为3 μL, 由微量进样器精确控制. 每种材料的试件表面测定6次, 结果取平均值.

2 基于SEM分形参数的计算

2.1 分形维数

分形理论主要用于研究不规则[14]的几何形态, 描述传统的欧式几何学不能描述的物体. 分形对象看似无规则可循, 其局部与整体之间却存在自相似现象[15], 通常采用分形维数(Fractal dimension,D)这一参数定量描述分形特征. 分形维数可以分为自相似维数、 豪斯道夫维数、 盒计数维数、 功率谱维数和结构函数法维数[16~20]. 使用计算简便的盒计数维数计算分形维数.

对于分形集A,N(ε)为覆盖A中直径为ε的集的个数, 二者存在如下关系:

N(ε)∝εk(1)

以lgN(ε)为纵坐标, lgε为横坐标在双对数坐标中作直线拟合, 所得直线斜率k的负值即为盒计数维数的值.

先将采集的SEM照片导入Matlab当前路径的文件夹中, 采用减除背景灰度的方法消除图像亮度的不均匀, 用迭代法进行阈值分割, 然后进行二值化处理, 转为黑白位图, 最后应用Matlab软件编程计算不同表面的分形维数.

2.2 多重分形

多重分形是由具备不同分形特征的一系列子集叠加组成的不均匀分维分布的一个奇异集合, 是对单一分形的推广, 具有与单一分形相同的自相似性、 尺度无关性和标度不变性的性质[21,22].

用尺度为δ的小方格覆盖分形目标图像, 第i个小方格内所研究的分形集上的某个物理量(测度)μ的平均值为μi, 则δ可以表示为μi的函数:

μi∝δαi(2)

式中:α为奇异性指数, 表示图形中各单元格的奇异程度,αi即第i个小方格的奇异程度.

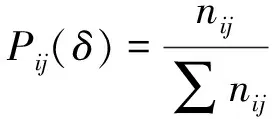

记小方格的像素为nij, 则图像的总像素为∑nij, 概率测度Pij则为

定义q阶矩阵配分函数χ(δ):

式中:q为权重因子, 表示概率测度Pij占据配分函数χ(δ)的比重. 若q>0, 则表面较高区域所占权重较大; 若q<0, 则表面较低区域所占权重较大.

配分函数χ(δ)是δ的幂函数:

χ(δ)∝δ-τq(5)

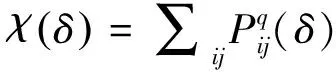

式中,τ(q)为质量指数. 若τ(q)与q为线性关系, 则图形对象是单一分形, 若τ(q)与q为凸函数关系, 则图形对象是多重分形.f(α)为多重分形谱, 是同一奇异性指数α的子集合的分形维数.

多重分形谱通常由谱宽Δα和谱差Δf2个参数来表征:

Δα=αmax-αmin(7)

Δf=f(αmin)-f(αmax) (8)

若权重因子q取值范围为-c~c,c为任意常数, 则αmax表示q=-c时的奇异指数,αmin表示q=c时的奇异指数. 谱宽Δα用来表征概率分布均匀性, Δα越小, 分布越均匀. 谱差Δf用来表征最大概率f(αmin)和最小概率f(αmax)子集维数的差值, 当Δf>0时, 多重分形谱为左钩, 表面形貌高度相对较低; 当Δf<0时, 多重分形谱为右钩, 表面形貌高度相对较高.

利用上述关系编写了Matlab程序, 绘制了不同材料表面在不同刻蚀时间下的多重分形谱图.

3 结果与讨论

3.1 不同刻蚀时间对微观形貌的影响

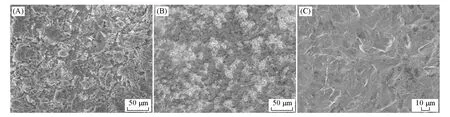

3种钢基材料在不同刻蚀时间下的SEM照片分别如图1以及图S1、 图S2和图S3(见本文支持信息)所示.

图1(A)~(C)分别给出了45#, X80和304钢基表面在刻蚀时间均为60 min时得到的不同微观形貌. 可以看出, 即使刻蚀时间相同, 但3种材料表面微观形貌也存在较大差异. 45#钢基表面分布着大量的片状凸起物, 突起物之间存在凹陷; X80钢基表面出现了一簇簇椭圆形突起物, 分布不均, 且存在空隙; 相比以上两种钢材, 304钢基表面更为平坦, 其表面呈现出微米级的石片状形貌, 可以看到较为明显的晶界, 由于304不锈钢内部存在点缺陷, 线缺陷以及面缺陷、 最后形成了以面缺陷为主的微观形貌.

Fig.1 Microstructures of three kinds of steel at 60 min etching time (A) 45# Steel; (B) X80 pipeline steel; (C) 304 stainless steel.

对于45#钢, 当刻蚀时间为20 min时[图S1(A)], 其表面出现了大量的片状突起物, 边长多分布在10~50 μm范围内; 随着刻蚀时间的延长, 表面形貌结构仍为片状, 未发生改变; 进一步放大后发现这些片状突起物实际上是由一簇簇层片状结构的物质组成. 对于X80管线钢, 当刻蚀时间在20~40 min时[图S2(A)~(C)], X80管线钢表面分布着形状相似、 大小不一的突起; 当刻蚀时间增加到50 min时[图S2(D)], 表面出现了一些外围呈环状, 中间凹陷进去的结构, 除此之外, 进一步放大后发现表面还分布着椭圆形突起物, 这些椭圆形突起物上面布满了由层片状结构组成的团状刻蚀产物; 最后, 当刻蚀时间增加到60 min时[图1(B)], 表面出现了一簇簇椭圆形的突起物, 直径约在5~20 μm之间. 对于304不锈钢, 其表面大部分均覆盖着微米级的断石状物质, 可以看到较为明显的晶界, 进一步放大后发现断石状晶体上部分表面还存在一些小点状突起物; 随着刻蚀时间的增加, 断石状物质的尺寸也越来越大, 刻蚀时间为50 min时[图S3(D)], 晶界线相对模糊; 当刻蚀时间增加到60 min时[图1(C)], 断石状形貌基本变为石片状形貌.

3.2 分形维数和多重分形谱

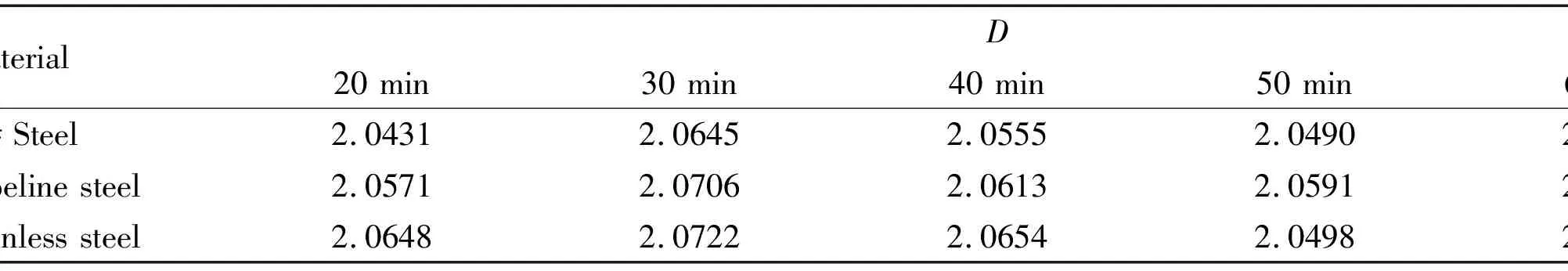

3种钢基材料在不同刻蚀时间下的分形维数如表1所示, 多重分形谱如图2所示. 从表1可见, 制得的3种不同材料表面微观形貌的分形维数均大于2, 说明其均具有明显的分形特征, 用分形维数来表征表面微观形貌是切实可行的[23]. 45#钢、 X80管线钢和304不锈钢3种材料的分形维数整体上均随刻蚀时间的增加先增大后减小, 并均在刻蚀时间30 min时达到最大值. 对于45#钢和304不锈钢, 分形维数先增大后减小再增大, 这是由于表面刻蚀产物的突起先减少后增多再减少所致, 如图2所示, 此时两种材料表面的子集维数最大值f(α)max(即多重分形谱的最高点)先左移后右移再左移; 当刻蚀时

Table 1 Fractal dimensions(D) of three materials at different etching times

Fig.2 Multifractal spectra of three materials at different etching times (A) 45# Steel; (B) X80 pipeline steel; (C) 304 stainless steel.

间为30 min时, 两种材料表面的突起物最少, 分形维数达到最大值; 当刻蚀时间延长至50 min时, 材料表面较多的突起物导致较小的分形维数. 对于X80管线钢, 分形维数先增大后减小, 这是由于凹坑数量先增多后减少, 此时f(α)max先左移后右移; 当刻蚀时间为30 min时, 材料表面的凹坑数量最多, 分形维数达到最大值; 当刻蚀时间为60 min时, 材料表面的凹坑数量最少, 此时分形维数达到最小值. 由式(8)计算可得3种材料表面的Δf均大于0, 说明多重分形谱均为左钩, 表面形貌高度相对较低. 从图2可见, 45#钢、 304不锈钢和X80管线钢的Δf依次减小, 即45#钢表面高度相对最高, 304不锈钢次之, X80管线钢相对最低.

图3为Δα随刻蚀时间变化关系图. 结果表明, 45#钢和X80管线钢的Δα总体呈现先增大后减小再增大的趋势, 这可能是由于刻蚀时间较短, 刻蚀不完全, 表面复杂程度并不均匀; 随着刻蚀时间的增加, 刻蚀进行得较为完全, 表面复杂程度较为均匀; 当刻蚀时间增至40 min之后, 刻蚀时间过长, 导致表面微观形貌有一定程度塌陷, 造成表面不均匀性. 304不锈钢的Δα呈现先减小后增大的趋势, 这可能是由于随着刻蚀时间的增加, 刻蚀越完全, 表面越均匀; 当刻蚀时间增加至50 min后, 内部缺陷向面缺陷过渡, 表面复杂程度不均匀.

Fig.3 Dependence of the spectralwidth on etching time

3.3 分形参数对润湿性的影响

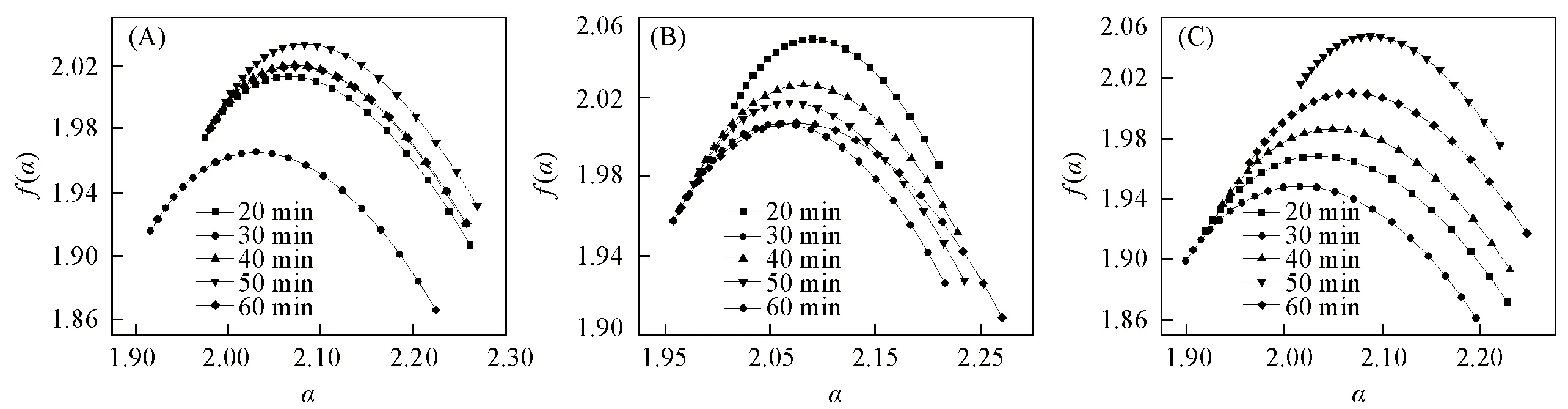

3种材料在不同刻蚀时间下的接触角如图4所示. 由图4可以看出, 3种材料表面上的蒸馏水液滴均呈现近圆状, 材料表面达到疏水状态, 在最佳刻蚀时间30 min时, 45#钢、 X80管线钢和304不锈钢的接触角最大, 分别为135.7°, 130.5°和124.3°. 根据Cassie-Baxter方程[24~26]可知, 对于疏水表面, 固体表面与液滴的接触可分为两部分, 一部分是液滴与固体表面的突起物之间的固液接触, 另一部分是液滴与固体表面凹槽中存在的空气之间的气液接触. 对于疏水表面, 减小固液接触面积可增大接触角, 使固体表面的疏水性能增强. 对于3种材料而言, 蒸馏水液滴与固体表面接触的面积可能占总面积的分数较小, 而气液接触面积较大, 导致蒸馏水在3种材料表面的接触角较大.

Fig.4 Contact angles of three materials at different etching times (A) 45# Steel; (B) X80 pipeline steel; (C) 304 stainless steel.

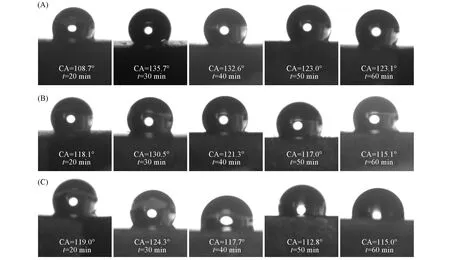

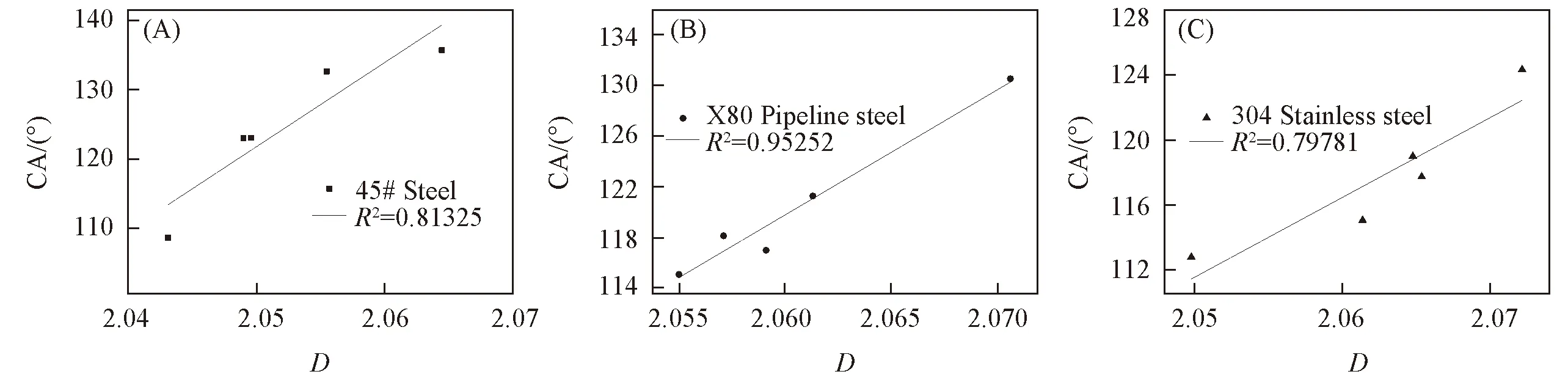

图5为3种材料的接触角与分形维数直线拟合图. 可以看出, 3种材料的接触角均随分形维数的增大而增大, 二者呈显著的线性关系. 3种材料的拟合效果存在差别: X80管线钢的拟合度因子R2最大, 可达0.95252, 304不锈钢的R2最小, 为0.79781, 45#钢的R2介于二者之间, 为0.81325. 当分形维数均在2.062左右时, 45#钢、 X80管线钢和304不锈钢的接触角分别为135.7°, 121.3°, 115.0°. 造成3种不同材料在相近分形维数下接触角存在较大差异的原因是: 一方面3种材料表面的分形维数存在一定差异, 另一方面也证实了单一分形参数无法全面表征材料表面的微观形貌, 多重分形谱也是一个重要参数. 分形维数越大, 多重分形谱子集维数最大值越偏左, 即其对应的奇异性指数越小, 则接触角越大.

Fig.5 Relationships of contact angle and fractal dimension (A) 45# Steel; (B) X80 pipeline steel; (C) 304 stainless steel.

4 结 论

3种材料表面的微观形貌可采用分形维数和多重分形谱表征, 当刻蚀时间为30 min时, 材料表面的分形维数均最大. 多重分形谱谱宽Δα的变化表明, 45#钢和X80管线钢表面经历了“不均匀-均匀-不均匀”的刻蚀过程, 304不锈钢表面经历了“均匀-不均匀”的刻蚀过程, 谱差Δf表明, 45#钢表面高度相对最高, 304不锈钢次之, X80管线钢相对最低. 3种材料中拟合度因子R2最大可达0.95252, 在最佳刻蚀时间30 min时, 45#钢、 X80管线钢和304不锈钢的接触角最大, 可分别达到135.7°, 130.5°和124.3°. 研究结果表明, 对于疏水表面, 表征表面微观形貌的分形维数越大, 此时多重分形谱子集维数最大值越偏左, 即对应的奇异性指数越小, 则表面与蒸馏水的接触角越大, 即疏水性能越强.

支持信息见http://www.cjcu.jlu.edu.cn/CN/10.7503/cjcu20200050.