轮毂液驱车辆极限状态泵排量控制

宋大凤,梁伟智,曾小华,李立鑫,陈建新

(吉林大学汽车仿真与控制国家重点实验室,长春130025)

0 引 言

重型商用车经常工作在崎岖泥泞、陡坡等低附着路面[1-2],此时开启轮毂液压辅助驱动系统(简称“轮毂液驱系统”)进行辅助驱动,可以显著提高整车牵引力,实现脱困、爬坡等短时助力功能[3-4]。国外对轮毂液驱系统研究较早,如法国波克兰公司推出的AddiDrive液压马达辅助驱动系统[5],已在德国MAN公司的HydroDrive等车型上实现应用[6]。国内对轮毂液驱系统的研究还处于试制阶段,张晋华等开发了搭载前桥静液辅助驱动系统的6×4矿用车,通过PID串联校正技术对轮毂马达进行转速控制[7];李洪亮等通过NSGA-II算法对液压混合动力系统进行多目标优化,提高了整车动力性和经济性[8]。

轮毂液驱系统与传统四驱机械系统相比,具有自重小、结构简单且控制灵活的特点[9],特别是应用在重型商用车上,优势更加明显,但是轮毂液驱车辆经常在恶劣工况下工作,液压系统很可能出现压力饱和、油温过高等极限状态。液压系统压力达到饱和后,会使溢流流量增加,系统损失增大,不利于能量的高效利用[10];而系统油温过高,不仅会使系统工作效率下降,更重要的是可能引发系统故障,威胁整车安全[11-13]。基于此,很多学者都对液压系统泵排量控制进行了研究,如曾小华等[14]提出三步法控制来提高液压回路中变量泵排量控制精度,但该研究未对液压系统极限状态泵排量提出具体控制方法。文中则基于这种高温、高压的极限状态,提出一种泵排量控制方法,通过对液压系统施加一定的干预控制,来协调系统动力性、高效性及安全性之间的矛盾。

本文首先对轮毂液驱系统动力传递路径进行分析,提出极限状态泵排量控制思路,根据设定的温度范围和压力值对泵排量进行限制。然后将未加泵排量限制的原始策略与泵排量控制策略进行仿真对比,来验证泵排量控制策略的有效性。文中提出的泵排量控制策略可以提高系统环境适应能力,为轮毂液驱车辆的实际开发提供理论基础。

1 轮毂液驱系统构型方案

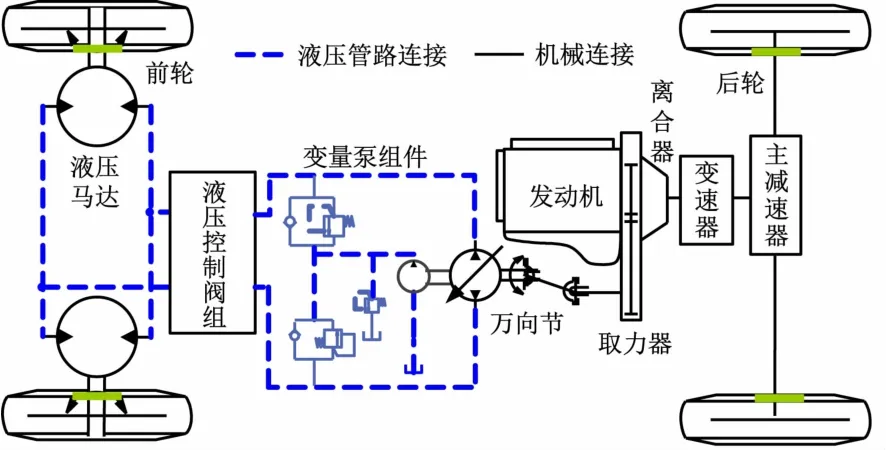

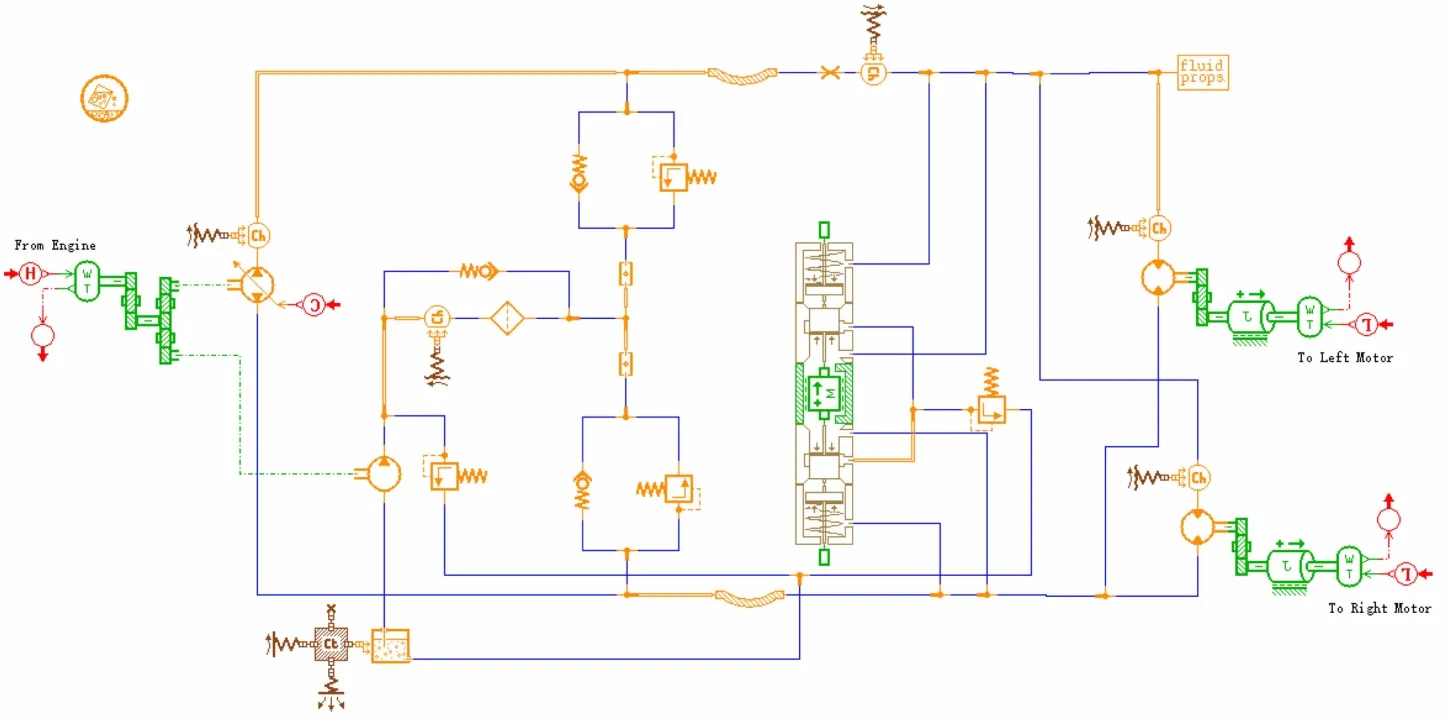

轮毂液驱系统是在传统后轮驱动的重型商用车上加装了一套轮毂液压辅助驱动系统,以提高重型车辆在低附着路面的牵引性能和通过性能。轮毂液驱系统的构型方案如图1所示,文中建模仿真所用整车及液压系统参数如表1所示。

图1 轮毂液驱系统构型

轮毂液驱系统包括取力器、万向节、变量泵组件、液压控制阀组以及轮毂液压马达。当轮毂液驱系统开启时,液压泵通过取力器从发动机获取动力,经过液压控制阀组,控制安装在前轮轮毂内的液压马达运动,驱动车辆前进,液压马达转速通过液压泵排量进行控制,而液压泵排量可以通过改变泵开度值来调节[15]。变量泵组件、液压控制阀组和液压马达共同组成泵控马达系统闭式回路,该回路包括主油路和回油路,主油路和回油路的压力差称为主回油路压差,文中所述的系统油温是指泵进出口平均油温,系统压差是指主回油路压差。通过控制液压控制阀组来实现轮毂液驱系统不同工作模式的切换,进而满足不同行驶工况的需求。

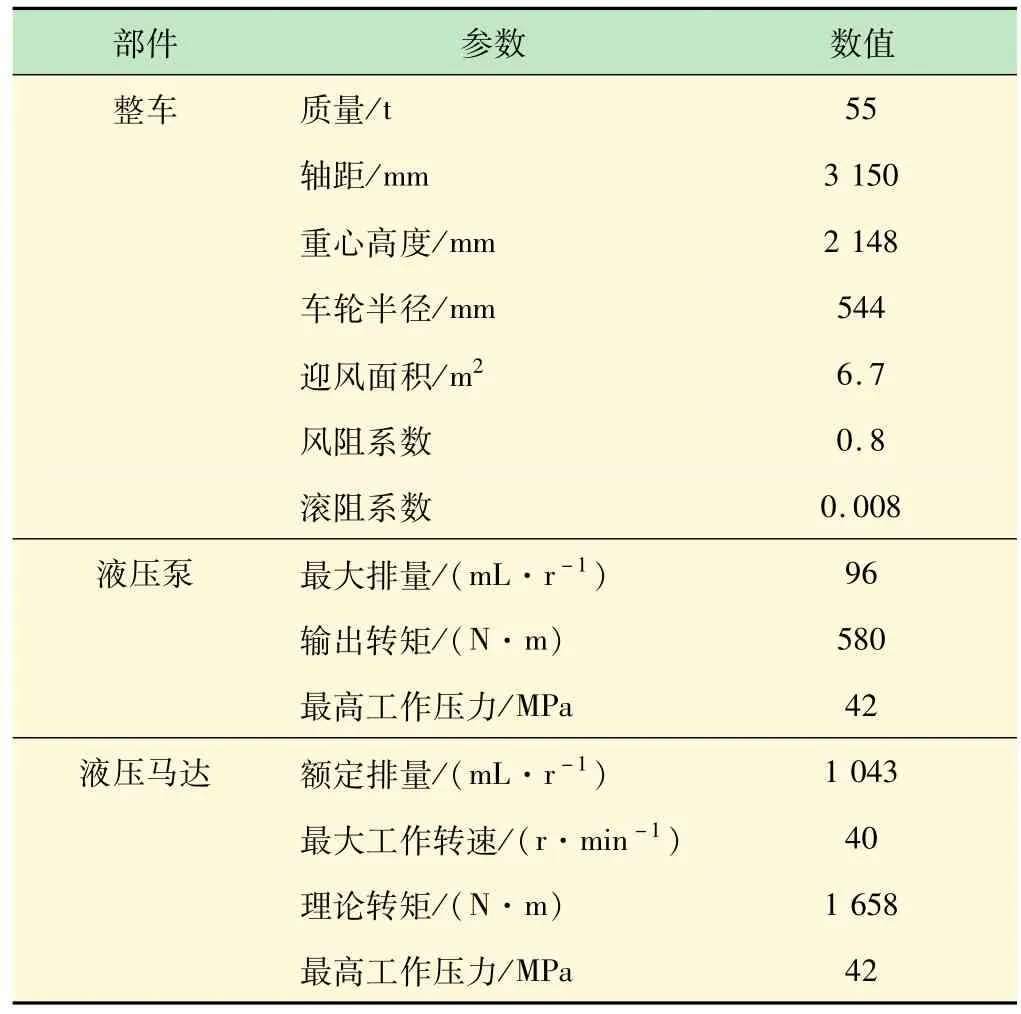

表1 整车及液压系统参数

2 极限状态泵排量控制策略设计

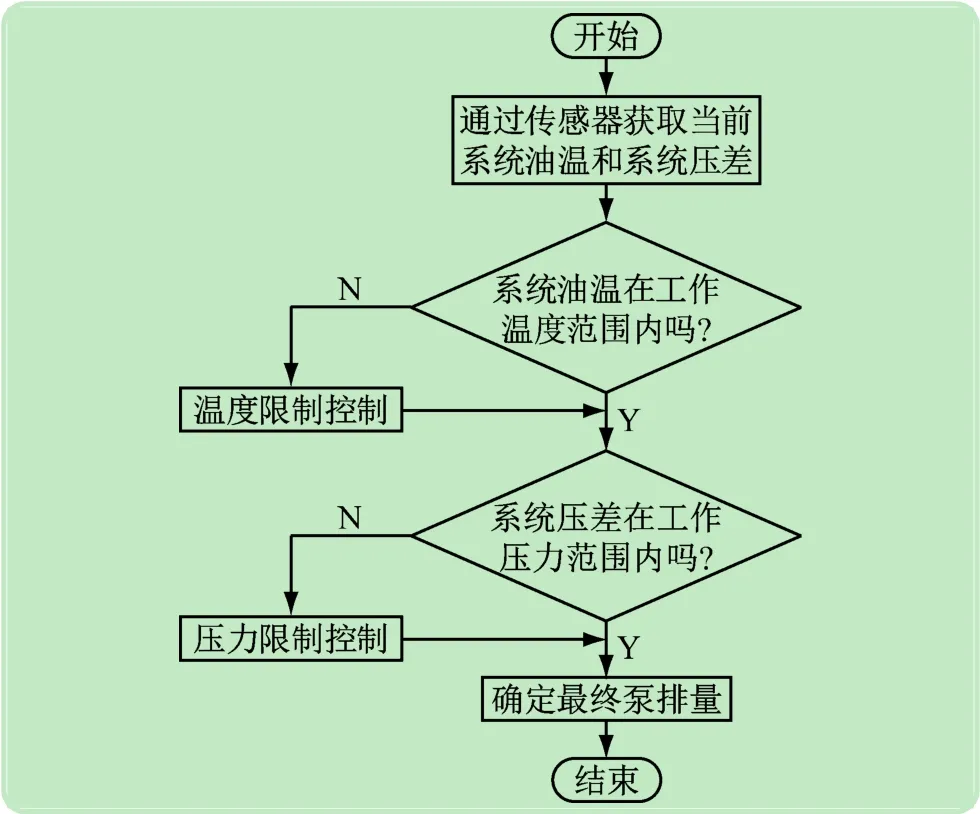

温度和压力是表征系统工作状态的关键变量,以它们作为系统极限状态的检测量,对系统泵排量进行限制控制,泵排量限制流程如图2所示。

图2 极限状态泵排量限制流程图

首先,泵排量限制控制模块接收上一个控制模块传递过来的原始泵排量,并通过传感器获取系统油温和系统压差。然后,分别判断系统油温和系统压差是否在各自工作限值范围内,如果在各自工作限值范围内,不需要进行任何限制操作,直接将原始泵排量作为该模块的输出;如果系统油温和系统压差超出工作限值范围,则相应地进行温度限制控制或压力限制控制,最终输出限制后的泵排量。

2.1 泵排量的温度分段限制控制

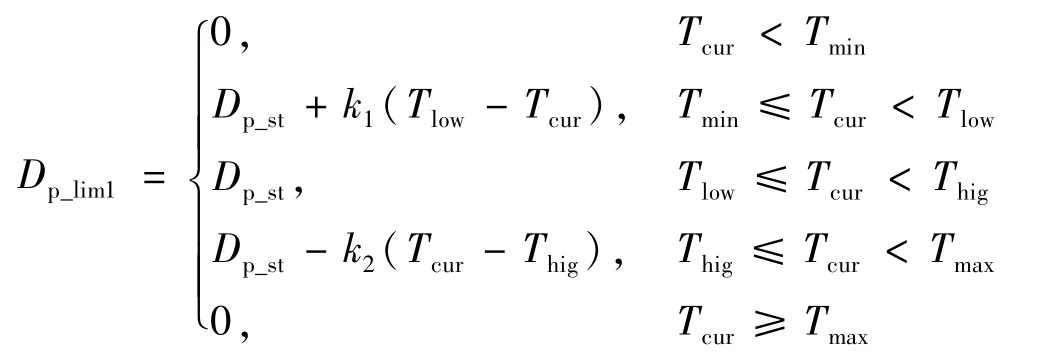

由产品手册可知,正常工作状态下,系统油温应维持在0~80℃,最大或最小温度限值允许短时间超过上述边界±20℃,但持续时间不宜过长。根据该系统工作的油温范围特点,可将温度范围划分为[-∞,-20]、[-20,0]、[0,80]、[80,100]、[100,+∞]℃5个区间,采用分段控制方式,在上述5个不同温度分段区间分别对泵排量采用不同限制操作,则限制后的泵目标开度为

式中:Dp_lim1为温度限制后的泵目标开度,与泵排量成正比,反映泵排量大小;Dp_st为温度限制前的泵目标开度;Tcur为系统反馈的当前油温;Tmin为温度最低限制阈值,-20℃;Tlow为温度较低阈值,0℃;Thig为温度较高阈值,80℃;Tmax为温度最高限制阈值,100℃;k1、k2为控制增益值,可以通过试验得到。

上述对泵排量的温度分段限制控制过程如图3所示,系统油温在超出最高或最低工作温度时关闭轮毂液驱系统,在正常工作温度范围内时,泵排量不做限制,当系统油温处于偏高或偏低范围时,对泵排量施加限制使系统油温尽快回归正常工作范围,避免在正常工作范围以外长时间工作。

图3 泵排量温度分段限制示意图

2.2 高压状态的泵排量限制控制

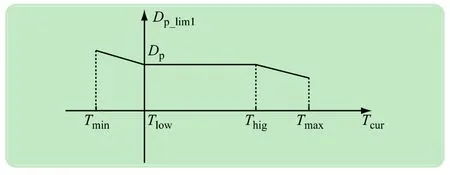

对于轮毂液驱系统达到高压状态,同样需要考虑限制措施。由试验测定该泵控马达系统闭式回路的最高压差为42 MPa,而当系统压差达到最高压差后,系统便进入压力饱和状态,溢流阀开始溢流,此后若继续增加泵排量,不但达不到增加液压系统输出的目的,反而会使溢流流量增加。鉴于此,制定泵控马达系统闭式回路在高压状态下的泵排量限制控制规则为:当系统压差达到最高压差42 MPa后,若控制目标有继续增大泵排量的趋势,则保持当前泵排量不再继续增大。高压状态的泵排量限制控制流程如图4所示,图中:Δp为系统压差;Dp_cur为未经限制的当前泵目标开度;Dp_last为上一步的泵目标开度;Dp_ctrl为最终泵目标开度。

图4 泵排量压力限制控制流程图

3 系统建模与仿真验证

3.1 模型搭建与仿真条件设置

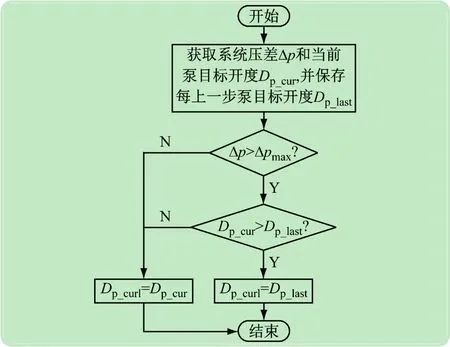

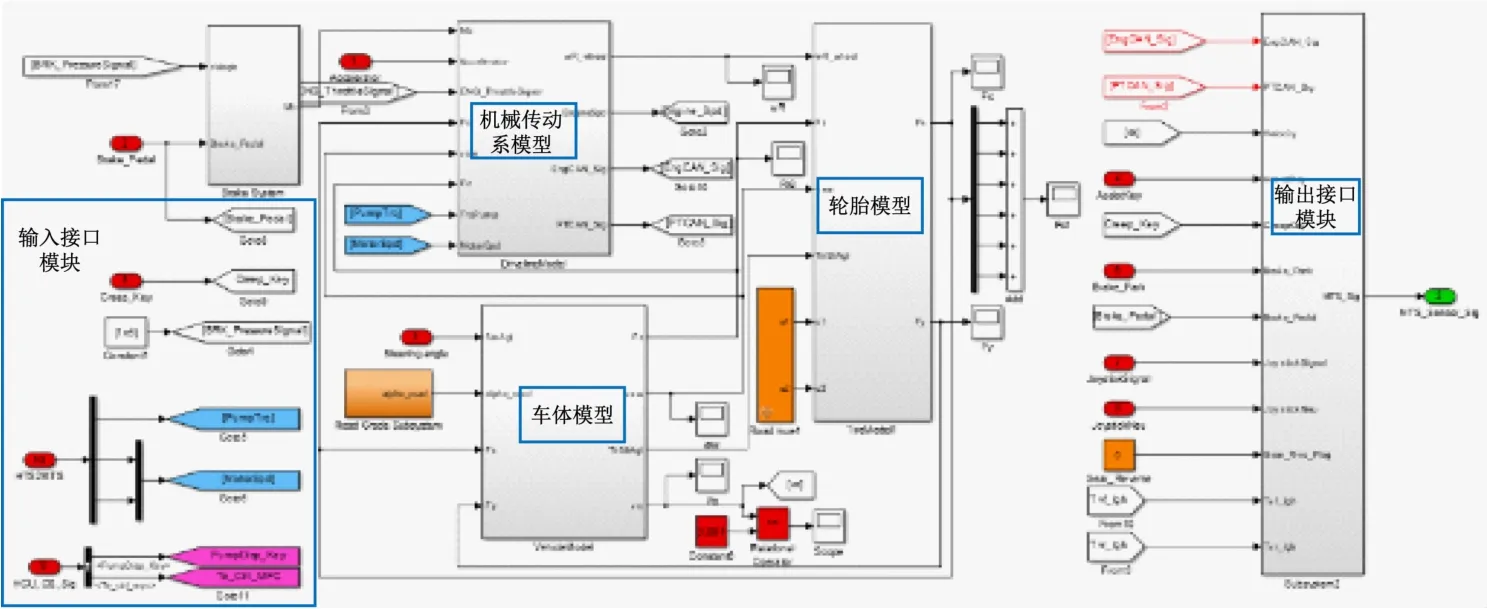

在Matlab/Simulink仿真平台上搭建轮毂液驱车辆车体及机械系统模型,在AMESim软件平台上搭建轮毂液驱系统液压模型,分别如图5、6所示。由于极限状态不是车辆的通常工作状态,为了验证极限状态的泵排量限制控制算法的有效性,需要构造整车工作的极限状态工况。当车辆需要爬上一个较长的坡道且该坡道的坡度逐渐增大,在该工况下车辆将尽全力克服外力。因此为了方便,在仿真中将该实际工况简化为不断给整车增加外在负载的方式使整车更快地进入高温、高压的极限状态,然后检验泵排量控制策略的效果。

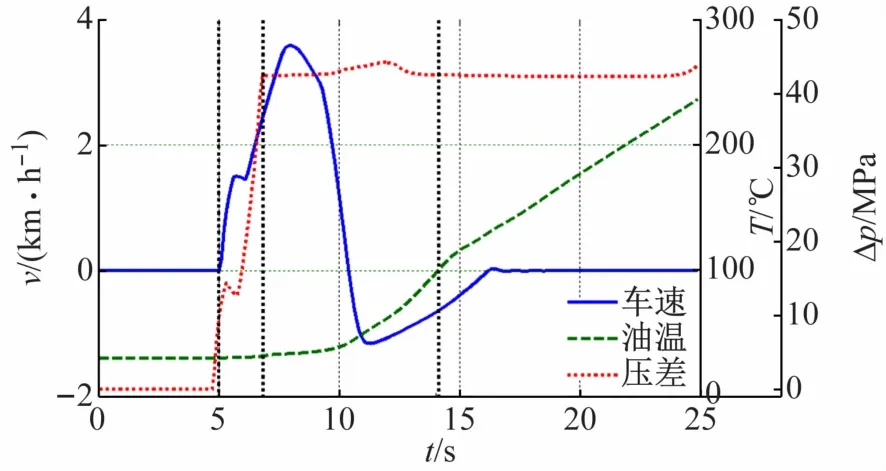

仿真条件:在平直良好的路面上,车辆1档起步,然后给车辆施加与行驶距离成正比的外载荷,不加泵排量限制控制的助力模式温度补偿策略仿真结果如图7所示。从图中可以看出,整车一开始处于静止状态,然后慢慢起步加速,由于外载荷在不断增大,车速从加速到减速,甚至发生溜坡。而温度和压差两个状态量也一直在持续上升,直到达到各自的极限。因此,可以将该仿真测试历程分为以下几个阶段:0~5 s车辆未启动;5~7 s车辆加速阶段,系统压差从0迅速上升至42 MPa;7~14 s由于负载持续加大,车速达到最大值后迅速下降,该阶段系统已经处于极限状态,一直以42 MPa压力对外输出动力,同时油温迅速上升,很快达到系统允许的正常工作上限100℃;14 s以后车辆行驶距离不再增加,外载荷也不再增加,系统与外力僵持,油温持续升高。从以上分析可知,该仿真测试过程使系统依次经历了高压、高温的极限状态,可以用来验证极限状态的泵排量控制策略的控制效果。

图5 车体及机械系统模型

图6 轮毂液驱系统液压模型

图7 不加泵排量限制的变负载仿真结果

3.2 仿真验证

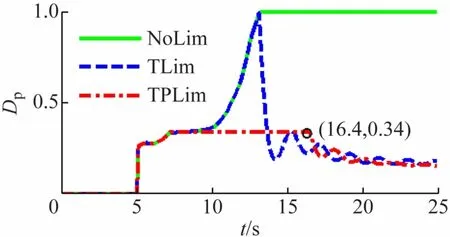

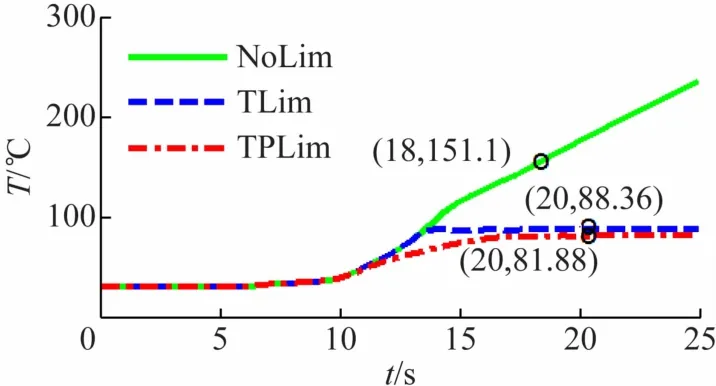

在相同变负载条件下进行泵排量控制策略仿真,并与未加泵排量限制的原始策略进行比较,下图中“NoLim”为未加泵排量控制策略的仿真结果;“TLim”为仅有温度分段限制策略的仿真结果;“TPLim”为包含温度分段限制和高压状态限制的复合限制策略的仿真结果。

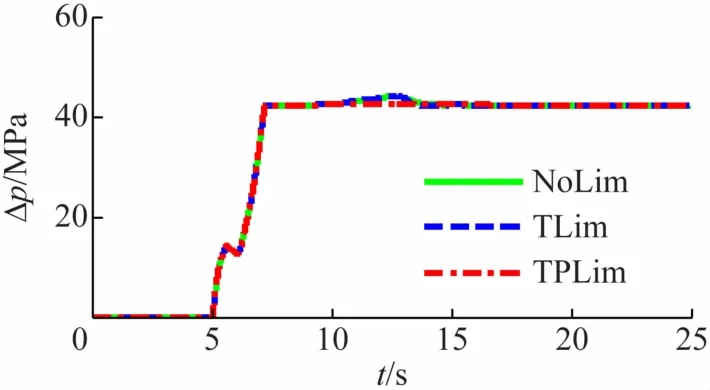

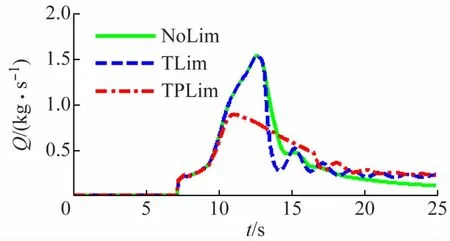

从图8、9可见,在0~7 s阶段,车辆处于静止到加速的过程,由于没有达到系统极限状态,三者的仿真结果一致。在7~14 s阶段,系统压差首先达到极限状态42 MPa,TLim策略仅有温度限制,所以它的泵目标开度跟NoLim一样不断增加达到全开状态,而TPLim包含高压状态限制,它在系统达到极限压力后保持当前泵开度而不再增加。在14 s以后,当温度达到高温或超过允许工作温度范围,TLim策略和TPLim策略中的温度分段限制都会起作用,调节泵目标开度,使泵排量在极限状态下不再继续增加,系统油温最终稳定在80℃附近,处于系统正常工作温度范围。

图8 泵目标开度仿真结果

图9 系统油温仿真结果

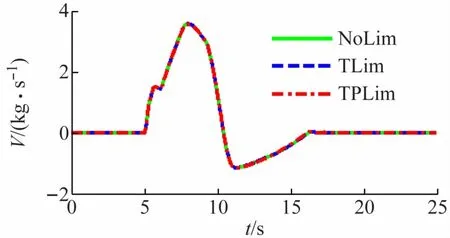

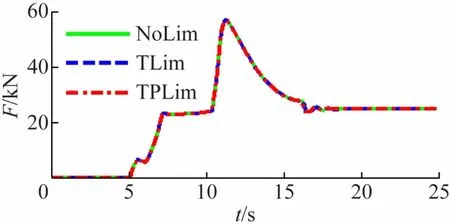

从图10、11可见,在轮毂液驱系统带动车辆运行的5~15 s期间,系统最高压差达到42 MPa之后,泵排量不再增加,限制泵排量增加会有效减少这段时间内的溢流损失;从整车性能角度来看(见图12、13),3种控制策略作用下的车速和前轴牵引力基本一致,更进一步说明了在极限状态下增加泵排量不会改善整车性能,增加的部分只是增加了系统溢流损失。因此,泵排量限制控制在保证了系统性能的前提下,既有效地减少了能量浪费,又稳定了系统油温。

图10 系统压差仿真结果

图11 溢流流量仿真结果

图12 车速仿真结果

图13 前轴牵引力仿真结果

4 结 语

针对轮毂液驱车辆在工作过程中可能出现的油温过高、压力饱和等极限状态,文中提出了极限状态泵排量温度限制控制和压力限制控制方法,并通过Matlab/Simulink和AMESim联合仿真对文中控制策略进行验证。仿真结果表明,泵排量控制策略能够达到减少系统溢流损失,维持系统油温在正常工作范围内等效果,即验证了文中泵排量控制策略的有效性。文中提出的极限状态泵排量控制策略,协调了系统动力性、高效性和安全性之间的矛盾,提升了轮毂液驱车辆的环境适应性能,为后续的实车开发提供了理论依据。同时,文中的泵排量控制方法对其他液压系统泵排量控制研究也具有一定的参考价值。