优选环保技术降低烷基化油生产系统“三废”排放

付君伟

浙江农业商贸职业学院 (浙江绍兴 312071)

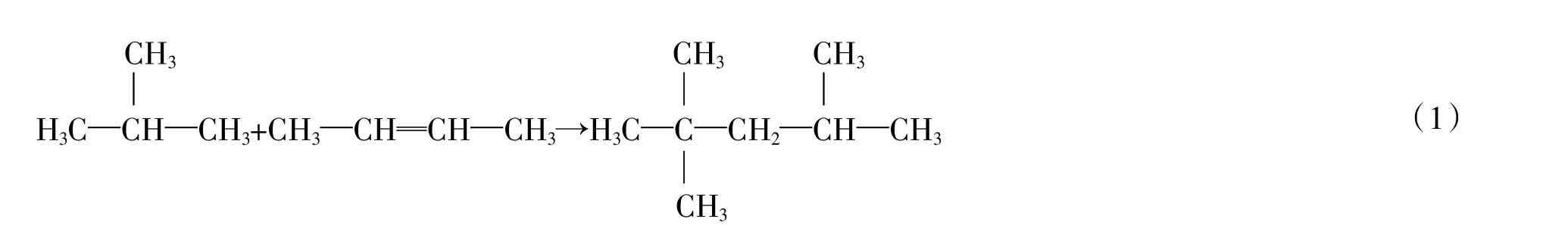

以2,2,4-三甲基戊烷(即异辛烷)为代表的高辛烷值组分,在汽油中的含量越高越有利于改善发动机的性能,减少污染物的排放。目前,烷基化油均以催化裂化产出的液化石油气(LPG)为原料[1](见表1),通过硫酸法或氢氟酸法烷基化反应工艺生产(见式1)。优选环保技术改造生产工艺系统,不仅可以提高烷基化油的品质和收率,还可以降低“三废”排放,促进高辛烷值产品的可持续开发利用。

表1 催化裂化液化石油气成分表

1 醇胺碱液联合脱硫防止破坏反应环境

原料气中富含丁烷、丁烯等烃类成分,同时也含有硫、甲醇、水分等少量杂质。硫分为无机硫和有机硫。无机硫即硫化氢,有机硫主要有甲硫醇、乙硫醇、丙硫醇以及微量的二甲基二硫、甲硫醚、羰基硫等[2]。它们为丁烯叠合反应、重质酸溶性油(ASO)生成等不利转化提供条件,使酸大量消耗,硫化物与酸的物质的量比为1∶30,严重破坏烷基化反应环境。另外,硫化氢还会造成催化剂永久中毒。因此,总硫质量分数必须控制在20μg/g以下,其中硫化氢质量分数要低于1μg/g。

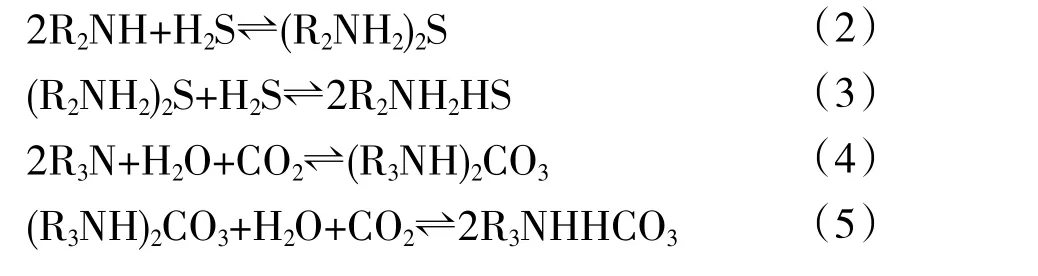

脱除硫化氢可以采用胺洗技术。在脱硫填料塔中,由醇胺类化合物构筑填料层,并保持填料层温度低于45℃。当物料流过填料层时,其中的硫化氢、二氧化碳等酸性气体便与碱性醇胺类化合物反应生成醇胺盐(见式2~5),使物料中硫化氢质量分数降低到0~1μg/g。当醇胺盐沉积到一定程度时,可以把醇胺盐加热到99~124℃促其分解,释放出硫化氢、二氧化碳等酸性气体,导入酸水收集器,恢复醇胺类化合物的脱硫能力[3]。可见,上述脱硫与再生工艺实际是酸碱中和的可逆过程。

脱除硫醇最好采用纤维液膜工艺(见图1[4])。在二级碱液薄膜反应器中,碱液在亲水纤维上延展成3~5μm厚的碱膜,从脱硫填料塔引入的物料被纤维丝分散成50~100μm厚的烃膜,碱膜与烃膜相向层流推进,传质效率提高百倍,硫醇与氢氧化钠几乎全部反应生成硫醇钠溶入碱液。此时碱液浓度下降、密度增大,与纤维的亲和力大不如前,在流体推力和重力作用下沿着纤维丝快速流入碱液沉降罐,液态烃没有机会发生加硫效应[4]。在碱液氧化塔内,紧密布置的微孔气体分布器将富氧空气以微泡形式吹入含有硫醇钠的碱液中,维持碱液温度37.5℃,在磺化酞菁钴催化下硫醇钠几乎全部氧化,生成的二硫化物随微泡迅速上浮聚集与碱液分层,然后导入硫化物分离罐完成碱液高效再生。经过脱硫醇后,物料中只残留微量二甲基二硫、甲硫醚、羰基硫,总硫质量分数低于20μg/g。采用醇胺碱液联合脱硫技术,每吨物料脱硫排放碱渣2.4 t左右,比传统工艺减排60%,氧化温度比传统工艺降低25℃,碱液和除盐水循环量减少60%[6],能耗明显下降。

图1 脱硫醇工艺流程图

2 脱除耗酸杂质甲醇和二甲醚

脱硫后的物料一般含有甲醇50~100μg/g,二甲醚500~2 000μg/g,它们都是烷基化反应的耗酸杂质,n(甲醇)/(酸)=1/27,n(二甲醚)/(酸)=1/11,而且还会对烷基化油辛烷值和收率产生不利影响,所以必须尽可能脱除。

脱除甲醇和二甲醚可以采用水洗精馏工艺。甲醇水洗塔操作温度40~45℃,物料经泵升压后散播于水中,甲醇以任意比例与水互溶,二甲醚在水中的溶解度为3.7%,维持塔顶压力0.9~1.0 MPa,塔底压力1.1~1.3 MPa,从塔底抽出萃取水通入水洗回收塔,从塔顶抽出上层物料通入二甲醚精馏塔,这时物料中的甲醇已基本脱净[7]。由于二甲醚的挥发度与液态烃差异较大,精馏塔顶部维持45℃、0.9 MPa便可提馏二甲醚,从精馏塔底部抽出的物料中二甲醚已被脱净。在水洗回收塔内,由于设备内壁腐蚀等原因,萃取水中还混有微量金属杂质,首先需要过滤净化,然后加热分馏,从塔顶送出甲醇和二甲醚作为副产品回收,从塔底抽出净化水冷却到40℃后返回甲醇水洗塔循环使用。水洗过程既脱除物料中的全部甲醇和少量二甲醚,又清除物料中的金属杂质,使吨油酸耗降到1.5~10 kg,大大减轻“三废”处理负担。

3 脱除游离水防止催化剂失活

经过水洗精馏的物料一般含有500μg/g左右的饱和水,并以游离水和溶解水的形态存在。水会导致后续加氢反应催化剂失活甚至中毒,假如被带入烷基化反应器还会稀释酸,弱化H+的活性,降低异丁烷在酸中的溶解度,使烯烃加聚等不利反应有机可乘,从而减缓烷基化反应进程,增加酸的消耗,加剧设备腐蚀,所以物料在引入加氢工段时必须严格控制含水量。

游离水可以通过聚结脱水器基本脱净。来自二甲醚精馏塔的物料从聚结脱水器进料口流入一级托盘,沿径向分流于具有润湿聚结功能的一级滤芯外表,经过滤、破乳、水分子长大过程,杂质截留在一级滤芯外部,聚结的水珠沉降于集水槽中;透过一级滤芯的物料向内流向具有亲油憎水功能的二级滤芯,进一步脱除游离水,透过二级滤芯的物料汇集于二级托盘内(这时物料含水量可降到75~105μg/g),然后送往加氢工段。随着聚结器处理量的增加,沉积在滤芯上的污染物会逐渐增多,当进出口压差达到0.15 MPa时,滤芯就需要更换。

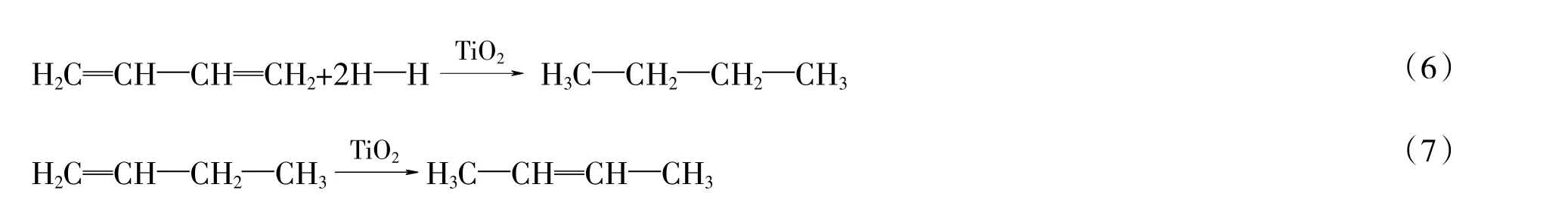

4 丁二烯选择性加氢消除ASO危害

液化石油气中往往含有0.5%~1%的丁二烯,它与氢氟酸反应能生成酸溶性酯类或ASO,n(丁二烯)/n(ASO)=1(/0.7~1)。ASO是一种相对分子质量较大的黏稠重质油,可使烷基化油的干点上升、辛烷值下降,除去ASO还要消耗一定量的酸,n(ASO)/n(氢氟酸)=1(/0.5~20)[8]。因此,反应物料中丁二烯的质量分数要低于0.2%。

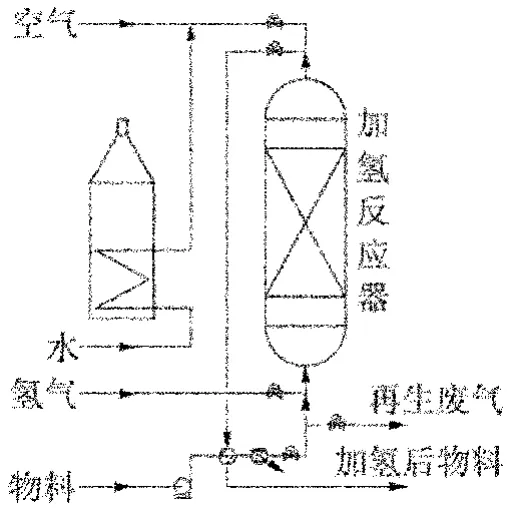

脱水后的物料加压到1.5~2.0 MPa,加热到60~80℃,维持烃相为液相,再按照烃相/氢气=1/(2.0~5.0)的物质的量比混合,以 4.5~5.5 h-1的空速送入加氢反应器(见图2)。多层固定床上的氧化钛系催化剂对丁二烯加氢(见式6)和1-丁烯异构化(见式7)有较高的选择性,较强的抗硫、抗砷中毒能力,再用碱金属K修饰Al2O3载体,载体表面酸性下降,稳定性更强[9]。物料通过流化床后丁二烯质量分数减少到0.036%以下,1-丁烯发生异构化率达到61%以上,其他的副反应占比微乎其微,从而消除ASO带来的危害。

图2 选择性加氢工艺流程

5 低温加压蒸发脱轻减少酸消耗

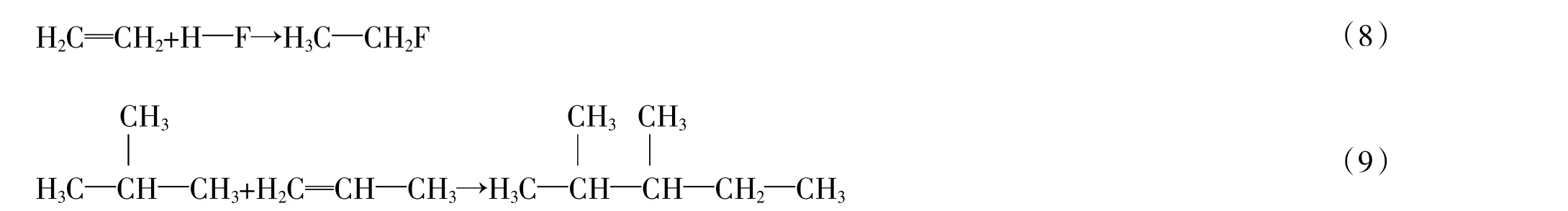

液化石油气中含有一定量的甲烷、乙烷、丙烷、乙烯、丙烯和氢气等轻组分,在选择性加氢过程中还有过量的氢气与物料混在一起。甲烷、乙烷、丙烷和氢气不会干扰烷基化反应,但却降低物料中异丁烷的浓度,使酸中溶入异丁烷的数量有所减少,减缓烷基化反应速率。乙烯与氢氟酸会发生加成反应生成氟乙烷(见式8),氟乙烷在氢氟酸中具有稳定性,削弱酸的再生能力,降低氢氟酸的酸性,增加酸的消耗量。丙烯与异丁烷能发生烷基化反应生成二甲基戊烷(见式9),但二甲基戊烷的辛烷值只有91,拉低了烷基化油的抗暴性指标,且酸的消耗量是异丁烯烷基化反应的3倍。为了生产高辛烷值汽油,同时减少酸的消耗量,需要清除物料中的那些轻组分[10]。

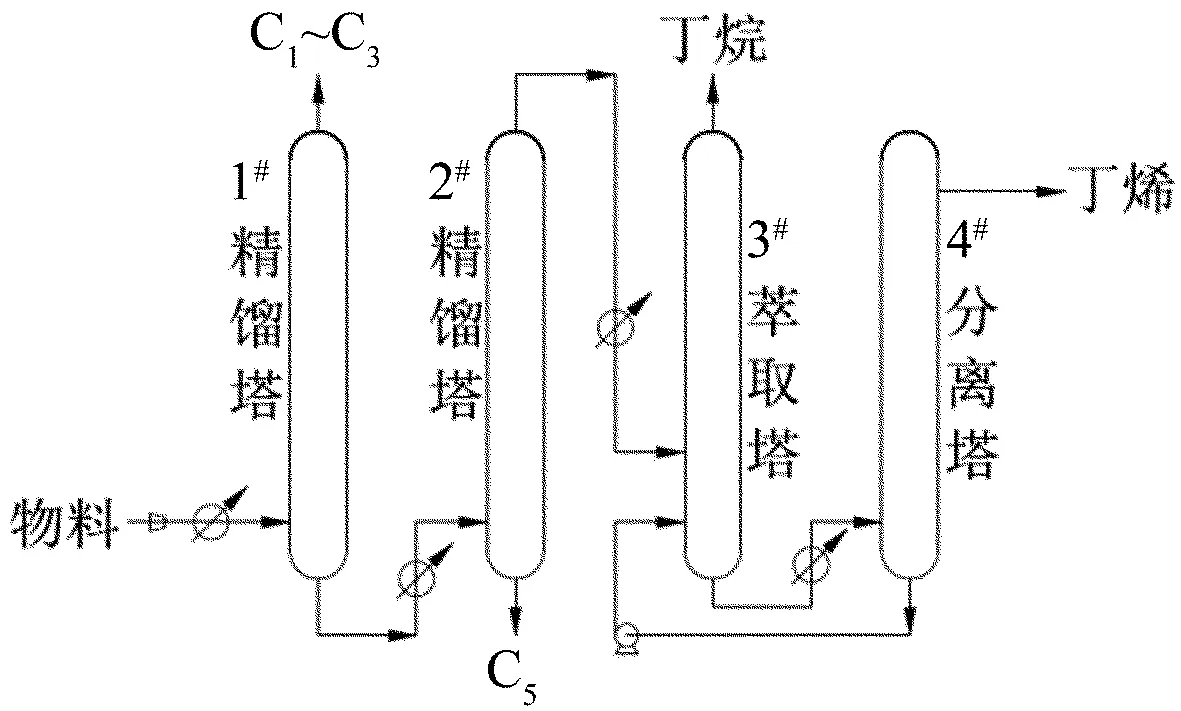

液化石油气中各组分的沸点和挥发度各不相同(见表2),采用低温加压蒸发技术便可以脱除轻组分(见图3)。来自加氢反应器的物料经泵升压到1.65 MPa后通入1#精馏塔,塔顶馏出C1~C3馏分通往脱丙烷塔,塔底抽出的物料通入2#精馏塔。在2#精馏塔中,从上部塔板馏出C4馏分通入3#萃取塔,塔底抽出C5以上馏分送出系统回收利用。3#萃取塔中盛装甲乙酮与氮-甲酰吗啉混合萃取剂(MEK+NFM),控制塔内温度在-6℃以下,来自2#精馏塔的C4馏分与萃取剂充分接触后丁烯被萃取,从塔底抽出萃取剂送入4#分离塔,丁烷与萃取剂的挥发度差异很大,从上部塔板馏出通往脱异丁烷汽提塔。在4#分离塔中,控制塔内温度在5℃以上,丁烯与萃取剂分离后从上部塔板馏出送往丁烯缓冲罐,塔底抽出萃取剂送回3#萃取塔循环使用。从脱异丁烷汽提塔和脱丙烷塔得到的异丁烷一同送往丁烷缓冲罐。

图3 提取C4组分工艺流程

6 引入分子筛干燥技术脱除溶解水

由于聚结器只能脱除物料中的游离水,溶解水

表2 液化石油气组分的沸点和挥发度

仍然存在其中,所以缓冲罐中丁烷和丁烯的含水量都远远超过20μg/g,另外循环异丁烷导入缓冲罐也会带入少量水。这时按 n(烷烃)/n(烯烃)=(8~15)/1的比例配成的烷基化反应物料,就需要分子筛才能脱除超标的水。分子筛是一种具有均匀微孔(孔径3Å)结构的硅铝酸盐化合物,对极性分子具有极强亲和力,能够把反应物料中的溶解水(分子半径2.76Å)吸附到微孔中,使进入烷基化反应器的物料含水量低于20μg/g。3A分子筛干燥过程应保持温度15~25℃、进口压力0.8~1.0 MPa。当分子筛的吸附能力下降,进口压力上升到1.1 MPa时,可以用温度250℃、压力0.7 MPa的氮气吹拂分子筛令其再生。可见,分子筛是一种超强吸水的环保干燥材料。

7 自动控制酸沉降罐减少废酸产生

烷基化反应生成的产品与酸一起流入酸沉降罐。为了实现烷基化油与酸之间的高效分离,有必要在酸沉降罐内加装AGARID-200界面探测仪,通过监控油、酸界面位置自动控制适量的酸返回烷基化反应器,其余的酸冷却后进入酸再生器[11],防止油与催化剂因长时间接触而交叉污染,保证酸始终处于均衡循环状态。另外还应该加装AGAROW-300微波测控仪,在线显示烷基化油、酸、水的含量,以便调整工艺参数。只有自动控制酸沉降罐运行,才能有效减少废酸产生,同时提高产品的品质和收率。

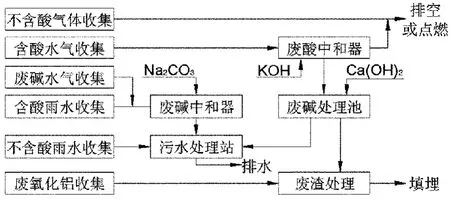

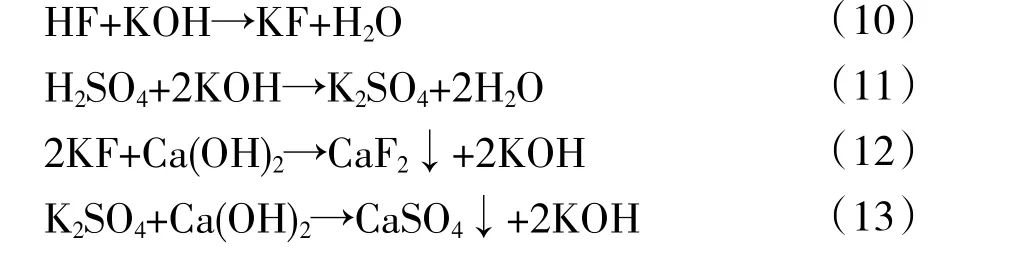

8 增设废酸中和器强化酸水处理能力

总体来看,烷基化油生产系统产生的“三废”数量较大,有必要在末道工序清污分流、分级处理、集中整治“三废”危害(见图4)。针对酸再生塔产生的酸水共沸物增设废酸中和器,并用KOH代替NaOH强化酸水处理能力(见式10和式11)。在废碱处理池中,用Ca(OH)2代替CaCl2深入处理水解酸水(见式12和式13),彻底消除酸水对环境的影响。碱液氧化塔产生的碱水照例通过废碱中和器处理。

图4 烷基化汽油生产系统三废集中处理流程图

9 结语

以液化石油气为原料,通过烷基化反应工艺生产高辛烷值汽油组分,应优选环保技术改造生产系统,如采用醇胺碱液联合脱硫技术防止硫破坏反应环境,采用水洗精馏脱除耗酸杂质甲醇和二甲醚,利用氧化钛催化丁二烯选择性加氢消除ASO危害,低温加压蒸发脱除轻组分减少酸的消耗,引入分子筛干燥技术脱除溶解水避免酸被稀释,自动控制酸沉降罐减少废酸产生,增设废酸中和器强化酸水处理能力。这些措施可有效减轻或消除“三废”危害,提高烷基化油的品质和收率,促进这类高辛烷值产品的可持续开发利用。

——人-时间资料率比分析与SAS实现