熔体直纺聚酯长丝POY 投产过程中物性指标的优化

胡 军,周 龙,季文艺,吴 斌,嵇志刚,陶雅萍

( 新凤鸣集团湖州中石科技有限公司,浙江 湖州313021 )

0 前言

受中美贸易战及世界经济走势趋弱的国际大环境影响,国内纺织品出口明显受到抑制,化纤纺织行业形势愈发严峻,作为纺织原料的上游产业,化纤产品只有走差别化[1]、功能化、精细化的非常规路线才能被下游市场认可,才能提高产品的竞争力。 国内聚酯行业几大巨头逆势而动,纷纷扩大产能,上马高附加值的节能环保型聚酯纺丝项目,抢占市场制高点,行业产能形成寡头集中的现象。 我司在2019 年投产两套熔体直纺差别化聚酯项目,每套装置均在13 ~15 个月的时间内完成土建到纺丝全部达产,将纺丝开车调试至全部达产压缩到两个月内完成,由于开车过程中聚酯负荷不断提高,聚酯熔体指标需要不断调整,纺丝生产技术人员必须依据设备配置特点,对工艺调整优化、对产品物性指标跟踪,对生产操作过程严格管控,才能在最短时间内获得物性指标良好的优质产品。

1 测试仪器

缕纱测长仪YG086C (常州八方力士纺织仪器有限公司); YG023B-Ⅲ全自动单纱强力机(常州八方力士纺织仪器有限公司); UT-5 条干仪(瑞士Uster 公司); DYNIFILM 动态热应力仪(德国TEXTECHNO 公司)。

2 主要生产设备

“W” 型纺丝箱体、WINGS-1800/12T 型卷绕机、环吹风装置 (欧瑞康苏拉纺织机械公司提供); 高温短流程三釜聚酯装置; 熔体输送管道及动力设备(美国康泰斯公司提供)。

3 POY 产品物理指标的要求

3.1 POY 强伸度及CV 值的要求

POY 产品要具有一定的取向度和较低的结晶度,才能满足下道加弹工序的需要,在物理结构性能方面体现在强伸度及变异系数 (CV值)上,较高的结晶度不利于后拉伸进行,较低的取向度会造成强度低、伸长率大,后加工需要较高的牵伸倍数才能保持稳定; 若取向度较高、结晶度大,伸长率变小,拉伸时需要破坏已经建立起来的大分子结晶结构,拉伸张力较高,容易产生毛丝。 为了提高加弹拉伸工艺的范围和拉伸均匀性,POY 必须具备高强度、高伸长率,而且强伸度变异系数 (简称CV 值)越小越好。 企业内控标准要求半光圆孔强度大于2.5 cN/dtex,伸长率在128%以上,强伸度CV 值小于2.0%。

3.2 POY 热应力值(简称HDK)及其CV 值的要求

为了表征POY 后拉伸过程中张力的变化,用POY 热应力数值的变化来模拟加弹张力的变化有着很好的参考价值。 一般来说,同规格POY 的HDK 值越大,在相同的加工条件下加弹张力也越大; 其HDK 的CV 值越大,说明纺丝成形过程中均匀性越差,超分子结构越不均匀,加弹时张力CV 值也越大。 企业内控要求热应力CV 值同一锭内小于1.0%,锭间小于2%。

3.3 POY 条干CV 值的要求

POY 条干值大小反映产品分子结构的均匀性,一般条干波谱图上反映出长片段、中片段、短片段三个区域的图形,有利于分析纺丝过程中哪个环节出现异常; 国家标准要求半光圆孔POY 产品条干CV 值小于1.6%即可,企业内控标准一般为小于1.2%。 条干CV 值大,加工出来的产品袜带染色时容易出现条纹,对应的加弹丝也产生僵丝、毛丝等外观异常。

3.4 关键性指标

POY 物性指标中,强伸度越高、强伸度CV值越小、条干CV 值越小、热应力CV 值越小越有利于后道产品的加工,产品质量越好。 下面以纺丝投产生产DIO 185 dtex/144 f 为例,物理指标内部控制范围要求如表1。

4 熔体纺聚酯POY 长丝达产过程中产品物理指标存在的问题及原因分析

4.1 强伸度偏低

强伸度偏低的产品,后加工过程中断头多、毛丝多,染色均匀性差,纤维复丝中存在单丝断裂形成弱丝。 对于圆孔常规POY 产品,一般我们把强度低于2.3 cN/dtex,伸长率低于120%的丝称为弱丝。 产生弱丝的原因主要有熔体端羧基值不合适,熔体均匀性差,纺丝温度不合适、纺丝速度不合适、丝路存在异常等。

4.2 热应力值超出正常控制范围及其CV 值大

首次开车过程中,不是一次性所有生产线全部在几天之内开完,而是存在分阶段、分批次来完成达产的过程,这期间存在聚酯熔体负荷变化,熔体在终聚釜和输送管道内停留时间也发生变化,即使相同规格的产品,不同的锭位,锭间、锭内热应力值大小存在差异,差异程度越大,其CV 值就越大,若工艺控制和锭位管理方面存在缺陷,则导致产品的热应力大小不匀。 熔体黏度不匀、熔体管道及纺丝箱体保温效果不佳、不同的线生产相同的规格产品流量的差异、纺丝组件、环吹风密封条件的差异以及环吹风装置水平调整的精度都会影响热应力的大小及均匀性; 同时更换组件、风筒作业时,存在人为操作上的差异也会造成热应力偏差及其CV 值大。

4.3 条干CV 值偏大

在某一条线或者几条线开车时,纺丝、卷绕环境风调节不能单独分开进行,现场环境气流的调节困难,纺丝时丝条受到 “野风” 干扰,对细旦多孔丝冷却成形不利,条干CV 值会变大; 环吹风装置洁净程度、工艺风压大小及冷却上油位置、无风区高低均会对条干CV 值影响较大,故需要针对不同的规格产品选择不同的冷却成形条件。

表1 DIO 185 dtex/144 f POY 物理指标内部控制标准

5 产品质量指标的优化

5.1 聚酯熔体端羧基和黏度指标

纺丝首次开车投产时,聚酯熔体产量一般控制在每天300 ~400 t 之间,并依据后续纺丝投产的进度来逐步提高熔体负荷,在较低的聚合产量下,物料在反应釜停留时间长,反应剧烈,端羧基质量摩尔浓度较低,熔体黏度高,为了及时提高端羧基质量摩尔浓度,降低聚酯熔体在输送过程中的降解程度,聚合在短时期内将最初的熔体端羧基质量摩尔浓度从35 mol/t 提高到42 mol/t,同时将熔体黏度从0.640 dL/g 降低到0.630 dL/g,对应纺丝产品的强度及伸长率变化如表2。

表2 不同的熔体端羧基质量摩尔浓度--黏度组合对185 dtex/144 f 的强伸度影响

从表2 不同的端羧基质量摩尔浓度—黏度组合对应的强伸度变化可以看出:随着产量的提高,降低熔体黏度,同时提高端羧基质量摩尔浓度,产品的强伸度出现一个最大值,在纺丝项目投产过程中,及时匹配好黏度与端羧基质量摩尔浓度、产量的关联性,能得到较好的产品物理指标。

5.2 熔体温度

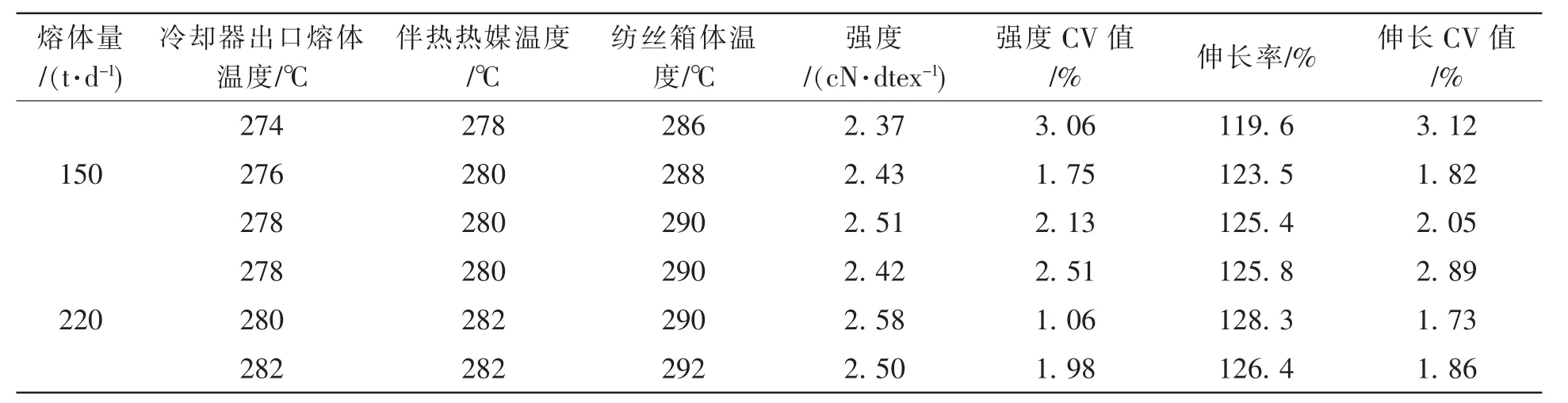

熔体在输送过程中,由熔体冷却器液相热媒SXE 温度来调节熔体温度的高低,气相热媒SXA 对熔体输送管道进行伴热; 熔体进入纺丝箱体后,由气相热媒对箱体保温,故熔体的温度受液相热媒和气相热媒分段调节控制。 一般采用较低的熔体输送温度和伴热温度,而纺丝箱体温度适当提高,既减少熔体在输送过程中的热降解,又能提高熔体的均匀性和产品的强伸均匀性。 随着产量的提高,熔体输送温度及伴热温度也相应提高,但是过高的温度会造成飘丝断头增加,强伸度减小。 在纺丝投产的过程中,对熔体温度控制进行试验,找到最佳的产量与温度的匹配点 (以生产88 dtex/72 f POY为例)见表3。

表3 熔体温度对强伸度及可纺性的影响

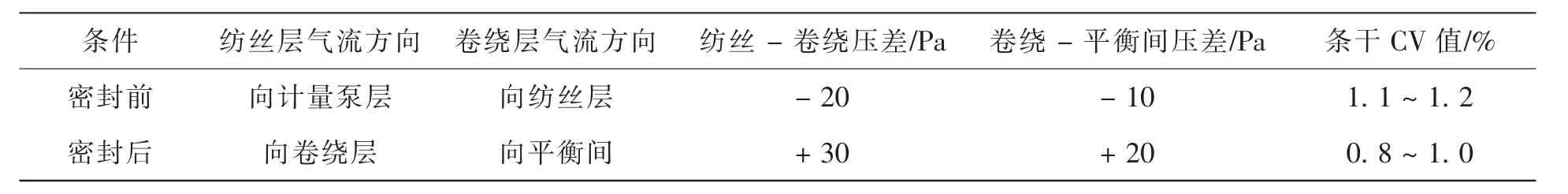

5.3 环境气流

从纺丝喷丝板挤出来的熔体细流通过环吹风风箱盒中冷却固化,再经过油嘴集束上油后,通过纺丝甬道进入一对带有导盘的卷绕头卷绕成形。 丝条出风筒到集束上油点之间区域,容易受到环境气流的干扰,俗称 “野风” 干扰,产品的条干不匀率CV 值也与干扰程度相关,纺丝投产是一次性单条线或者多条线同时进行,由于纺丝区域是敞开式,整个环境气流需要在相对隔离状态下才便于调节。 为了降低环境气流对纺丝的影响,采用纺丝层通往计量泵层地面洞口密封、纺丝位线后通往卷绕层孔板密封、两条线为一个单元采用透明薄膜帘密封的方式,保持纺丝层气流通过纺丝甬道进入卷绕层,纺丝层与卷绕层保持正压为30 Pa 左右,纺丝层与外界保持正压在20 Pa 左右。 表4 为环境气流在密封前后对185 dtex/144 f 产品条干影响的对比。

表4 环境气流在密封前后对产品条干影响的对比

5.4 纺丝无风区

纺丝无风区长度对POY 产品的热应力 (简称HDK)值影响较大,在相同的品种规格和工艺条件下,无风区长度越长,产品的热应力越小,故不同的品种无风区选择有所不同。 无风区由组件连接块、石棉垫、铝板、密封垫共同组成,组件连接块、铝板在使用过程中长度是固定不变的,但是石棉垫、密封垫在使用过程中随着时间延长出现压缩变形,导致无风区长度变短,产品的热应力 (HDK)值变大[2]。 由于纺丝线投产时间先后差异,对已经投产的线密封垫制定合理的更换周期,缩小相同的规格产品在不同生产线上的使用差异,经过实践,将密封垫使用周期定为4 个月较为合理。

图1 为密封垫使用时间对POY 热应力(HDK)值的影响。

图1 密封垫使用时间对POY 热应力 (HDK)值影响的对比

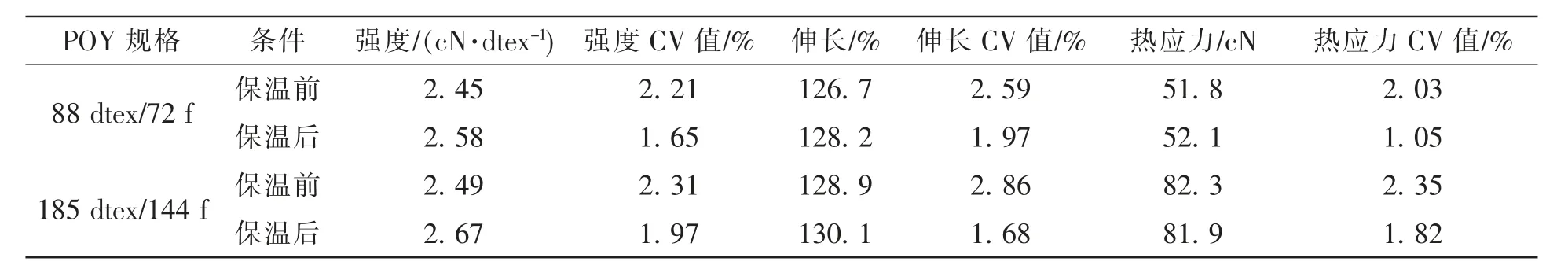

5.5 箱体保温

新投产的纺丝装置,为了防止箱体散热造成熔体温度均匀性差异,箱体内部的保温棉需要进一步添加,箱体外面采用稀土保温。 箱体经过稀土保温后,表层温度下降8 ~10 ℃,不同产品的物理指标也发生变化。

表5 为箱体保温前后POY 物理指标变化对比。

表5 箱体保温前后POY 物理指标变化对比表

从表5 数据对比中可看出,箱体保温后,强伸度提高,CV 值变小,热应力不变,热应力CV 值变小。 说明保温效果加强后,熔体的均匀性和流动性提高,喷丝板板面温度较为均匀一致,减少了温度变化对熔体的影响[3],避免纺丝出现弱丝的状况,产品的强伸度及热应力得到提高,其CV 值变小。

6 结论

(1)在纺丝首次开车投产过程中,依据聚酯产量的变化,及时调整熔体端羧基质量摩尔浓度,选择合适的熔体黏度,能够达到提高产品强伸度的效果;

(2)随着纺丝产量的变化,调整熔体输送温度,依据不同规格的产品,控制好纺丝箱体温度,得到强伸度均较大的产品;

(3)对纺丝现场环境气流进行调节,保持一定的工况压差,减少气流对纺丝的影响,可以得到较小的条干CV 值;

(4)投产过程中,制定好环吹风密封垫周期,消除锭位之间差异,确保了POY 热应力值稳定; 对纺丝箱体采用稀土保温,保证了纺丝喷丝板面温度的均匀性,提高了产品的强伸度和降低了强伸CV 值。