一次性医疗卫生用非织造布的应用与发展

王增喜

( 广东职业技术学院,广东 佛山528041 )

0 前言

非织造布指定向或随机排列的纤维通过摩擦、抱合或粘合或者这些方法的组合而相互结合制成的片状物、纤网或絮垫。 非织造布是新一代环保材料,具有良好的透气性、过滤性和保温性,且不助燃、容易分解、无毒无刺激性、色彩丰富、轻盈、手感好、不产生纤维屑、没有传统纺织布料的方向性。 非织造布工艺过程一般包括纤维准备、成网、加固和后处理四个工序。 与传统纺织布料相比,非织造布的生产具有工艺流程短、生产速度快、产量高、成本低、品种多、用途广、原料来源多等特点。 由于非织造布并非由纤维集束成纱机织而成,而是以一种随机排列的纤维集合体形式形成具有布的外观和某些相似性能的无编织材料,结构和特性使非织造布更适合于开发产业用纺织品,在医疗、卫生、包装、土工、过滤等很多产业领域都显示出其优于传统纺织品的使用性能。

国内非织造材料的主要应用在成人失禁用品、女性卫生用品、纸尿裤等一次性卫生材料,且未来仍将保持两位数的增长。 现如今非织造布也大量应用在医疗卫生方面,近年来我国医疗卫生类纺织品市场快速增长,原因在于我国已步入老龄化社会,庞大的人口基数及老龄化趋势使得我国医疗和卫生非织造制品需求不断的增加.

1 一次性医用、卫生制品用非织造布的要求

目前,非织造材料医疗卫生用品主要有手术衣、手术覆巾、擦手巾、帽子、口罩、纱布、擦拭布、膏药用布以及尿不湿。 特别是尿不湿,由于中国趋于老龄化,老人数量的增多,以及我国巨大的婴儿数量,使它的需求量增加。

1.1 一次性医用制品非织造材料要求

不同的用途、防护要求等级、应用部位等对医疗制品材料要求也不一样,不仅规格种类很多,对性能的要求也不同。 以医疗用手术防护衣为例,除了要求具备阻燃性能、抗静电外,对液体阻隔性能也做了一定的要求。 一般要使用透气膜材料复合的材料(SMS +F)和SMS 才能满足实际的要求。 非织造材料医疗制品有许多种,SMS 工艺加工、克重为30 ~70 g/m2的非织造材料主要用于要求较高的防护用品[1]。

1.2 一次性卫生制品非织造材料要求

一次性卫生用品都是由多层功能不同的材料组成,通常以 “非织造布” 为其主体结构材料,不同部位会用到特性不同的非织造布。“高分子吸收树脂” (SAP)、高分子吸水剂(SAF)、绒毛浆及其他纤维材料是一次性卫生用品中常用的吸收功能材料。

2 原料的选择

原材料应用在医疗与卫生领域最广泛的是聚丙烯(PP)纤维,由于PP 纤维重叠纤维的随机网络,化学稳定性和高热稳定性以及低成本,在医疗与卫生制品得到很好的应用[2]。 PP 因具有吸水性小、比重轻、芯吸性好等优点,可使身体排出的体液迅速被传导,使皮肤不会产生潮湿等不适感。 PP 纤维也是极好的敷料材料的基本材料,有较高的孔隙度,比表面积大,为分泌物的排水提供了一个开放的结构,减少了第二次感染的危险性。

生物基纤维具有独特的化学结构、无毒性、生物活性、可生物降解性、生物相容性和可回收性等特性。 聚乳酸(PLA)纤维作为一种生物基可降解纤维,具有较好的机械和物理性能、生物相容性,且PLA 可通过酶催化和水解进行生物降解,具有低免疫原性[3]。 聚乳酸(PLA)纤维不仅可以直接采用纺粘法和熔喷法制成非织造布,还可以通过针刺、热粘合等方法制成非织造布,用于尿布、卫生巾等医疗卫生用材料[4]。

Tencel 纤维是采用溶剂法生产工艺制备的一种新型纤维素纤维。 Tencel 纤维制备过程中所添加的氧化胺溶剂对人体完全没有害处,并可完全回收(99.5% 以上),生产中没有副产物,不会污染环境。 Tencel 纤维不仅具有良好的舒适性、吸湿性、光泽和生物可降解性,并且具有较高的初始模量、勾结强度、干湿断裂强度以及较低的断裂伸长率。 Tencel 纤维可采用针刺非织造法、水刺法和湿法成网等生产工艺进行生产,制备的产品可广泛应用于医用织物、个人卫生用品和产业用纺织品。 用水刺和针刺法生产的Tencel 非织造布产品主要应用医用纱布、医用止血球、尿布等方面[5]。

甲壳胺和甲壳素纤维是甲壳素采用溶液纺丝制得的纤维,是继纤维素纤维之后的又一种天然高聚物纤维。 甲壳胺和甲壳素纤维系由虾、蟹、昆虫的外壳及菌类、藻类的细胞壁中提炼出来的一种天然生物高聚物。 甲壳素和甲壳胺纤维对人体的免疫抗原性小,且具有消炎、止痛及促进伤口愈合等生物活性,因而广泛应用于医用敷料、手术缝合线、硬组织修复材料、人工肾膜、人工皮肤等方面[6-10]。

3 一次性医疗、卫生制品用非织造布的生产工艺

3.1 一次性医用非织造布生产工艺

随着非织造技术的发展及不断改进,医用非织造材料的生产工艺已经相对比较成熟,而熔喷法、纺粘法、纺粘与水刺复合技术、热粘合技术、纺粘—熔喷—纺粘 (SMS)复合技术、闪蒸技术等已经成为医用非织造制品的重要加工技术[11]。

不同医疗卫生非织造制品根据用途去选定合适的生产工艺。 例如制作纱布、手术罩、手术衣、敷料、绷带等的非织造布采用射流喷网法生产; 制作药膏基布、医用胶带等非织造布采用短纤热轧法、熔喷法及纺粘法等工艺,用作血液过滤、人造皮肤、人造血管等非织造布采用射流喷网法、湿法等工艺[12]。

3.2 卫生制品非织造布生产工艺

3.2.1 纺粘法非织造技术

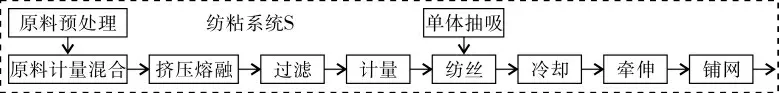

纺熔非织造布包括纺粘(Spunbond)非织造布、熔喷 (Meltblown)非织造布和纺粘熔喷复合非织造布 (Spunmelt)三种,是目前发展速度最快、技术密集,生产效率最高、产量占比最大的非织造布[13]。

纺粘法非织造布生产线可以有多个纺丝单元,每个纺丝单元形成的纤网在成网机 “叠层复合”。 根据纺丝系统的数量,可分别形成S,SS,SSS,SSSS 型产品。 这种由多层复合而成产品,有较好的均匀度和遮盖性,在卫生制品上得到广泛应用。

图1 纺粘系统基本纺丝单元S

图2 纺粘法非织造布生产流程图

纺粘/熔喷复合 (SMS)非织造布生产线是由多个纺粘系统、熔喷系统排列、组合而成,整合了纺粘层的耐磨、高强力,熔喷层的阻隔性优势,在一次性卫生用品领域获得重要的应用。

图3 SMS 型非织造布生产流程图

3.2.2 热风法非织造布生产技术

热风法非织造布最大的特点是其蓬松感,给消费者带来了可感知的优异触感和舒适性,越来越多地被用于高端一次性卫生用品的面层、导流层等。

图4 热风法非织造布生产流程

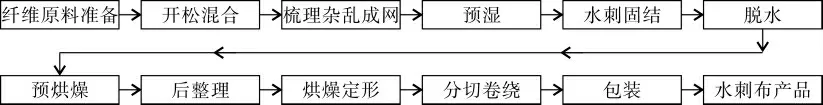

3.2.3 水刺法非织造布生产技术

水刺法非织造布是继纺粘法非织造布和热风非织造布之后,正在快速发展的一种非织造材料。 水刺法非织造布也使用短纤维梳理成网,但在纤维网固结环节使用高速水射流缠结,没有纺粘非织造布的热轧点,手感蓬松柔软。 在一次性卫生用品行业,利用棉纤维、玉米纤维、大豆纤维、蚕丝纤维、壳聚糖纤维等生产出各种功能化、差异化的水刺非织造布材料,在卫生巾、高端纸尿裤上都有着广泛的应用。

图5 水刺法非织造布生产流程

4 展望

我国的非织造技术是通过 “引进、消化、吸收、再创新” 的途径,以 “短、平、快” 的方式实现 “从无到有” 快速发展起来的。 虽然在一些应用环节有微观的改造或 “创新”,但至今仍没有原理性突破。 目前,我国仅能制造SSS型生产线和SSMMS 型生产线,国产化双组分技术的应用才刚起步,设备的水平与国外主流技术差距明显,用国产设备生产的非织造布产品的均匀度、纤维细度、物理力学指标 (如伸长模量等)仍未能满足高端卫生制品的要求。 为了应对一次性卫生制品行业的发展趋势,国产非织造装备和产品也得到了长足的发展,新一代的国产生产线已开始在企业应用,产品已被市场认可; 国外资金也看好中国市场,最新的技术和设备也将被引入中国,这些高端非织造材料将为卫生制品行业树立新的标杆。

目前我国医疗机构使用的一次性防护用纺织品存在品质不高、比例低等问题,容易造成术后感染、重复感染和交叉感染等问题。 随着非织造材料生产技术的发展,我们不仅要大力发展现有的医用防护材料的制造技术,更应该将非织造新原料、新技术、新结构等应用到一次性医疗制品。 功能化、微创化、复合化、智能化、可降解,是国际上医用产品的方向[14]。中国一次性卫生用品行业正面临消费观念改变,产品在向高端升级的同时,也继续向中、低端延伸,增加市场渗透率的格局,各种非织造布材料正朝纤维细旦、产品轻薄、功能多样、绿色环保的方向发展。