浅谈商用车钢板弹簧配对检具设计与制造

摘要:介绍了汽车钢板弹簧配对检具的设计要点,阐述了钢板弹簧配对检具的加工工艺,简要分析了钢板弹簧检具的检测条件,为钢板弹簧配对检具的设计与制造提供了参考。

关键词:钢板弹簧配对;设计要求;制造工艺

0 引言

钢板弹簧是汽车悬架系统中的传统弹性元件,是商用汽车重要的专用零件,它由多片不等长和不等曲率的钢板叠合而成,安装好后两端自然向上弯曲。当路面对轮子产生冲击力时,钢板变形,起到缓冲、减振作用,其纵向布置时还具有导向传力作用。钢板弹簧承受着汽车自重和载重,是在恶劣条件下工作的受力零件,受到制造工艺的限制,钢板弹簧的允许制造误差较大,特别是装配后总成的形位误差一般允许在±3 mm。如果将误差最大和最小的两件弹簧安装到同一辆车上,将影响车辆前轮的行走轨迹,对车辆的操纵性、行驶平顺性和安全性都有直接影响。因此,把质量合格的钢板弹簧总成按合理的精度误差区间分组,误差最接近的两件配为一对,可改善整车性能和提高装配效率。钢板弹簧总成以中心螺栓为基准,相关联的主要技术参数有:前后卷耳侧平面对称中心与钢板弹簧中心的对称度配对误差小于±0.4 mm;半弦长(卷耳销套中心到中心螺栓中心的距离)误差小于±0.7 mm;弧高(钢板弹簧总成底平面到卷耳销套中心连线的垂直距离)误差小于±1 mm。以上技术参数一般不能用常规量具直接测量,而需使用工装检具一次定位多点测量。

1 钢板弹簧配对检具设计

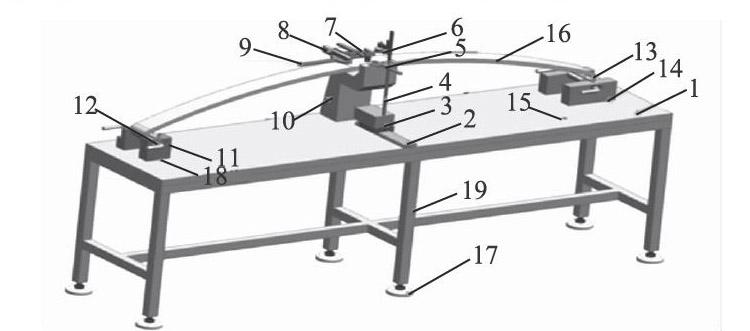

钢板弹簧配对检具设计结构如图1所示。

1.1 结构强度高

该检具采用底板支架結构,整体承重不少于450 kg,在设计时要考虑检具有足够的强度和刚性,与弹簧接触面要有足够的硬度、耐磨性等;底板采用35 mm厚的Q235钢板,经粗加工、热处理、精磨等加工工艺,底板自然状态下平面度误差小于0.05 mm;支架采用80 mm×80 mm的国标Q235方管,焊接成结构支架并整体进行去应力处理,与底板结合处铣平,确保支架与底板有良好的接触面;地脚设有两个定向轮和两个万向轮便于移动,单轮承重不少于500 kg。检具两侧为基准支撑块,使用Cr12MoV材料制作,热处理后硬度为HRC52,具有很好的耐磨性、硬度等。中间测量块使用45#钢制作,整体加工,可调部件采用燕尾滑配机构,可保证其刚性和可靠性。弧高测量底座采用高强度十字直线滑台,移动方便、准确。

1.2 测量精度高

该检具采用精度为0.01 mm的数显尺测量并读数,以满足精度要求和现场条件。数显尺固定在各测量基块的可调基座上,X方向可调测量范围(940±60)mm,Y方向可调测量范围(90±15)mm,Z方向可调测量范围(211±30)mm,各测量基块的测量点相对误差小于±0.04 mm,最大测量长度1 940 mm,弹簧总成对称度测量误差小于±0.05 mm。检具整体调试后各测量点相对坐标零点误差不超过±0.1 mm,可达到钢板弹簧配对要求。

1.3 操作方便

该检具采用顶端全开放设计,将测量销轴插入卷耳销套(间隙配合,配合间隙为0.03 mm),钢板弹簧从检具上面吊入检具,销轴卡入基准测量块的V型槽内,卷耳侧边与基准边靠紧并快速固定,这时可对半弦长、弧高进行测量并读数,同时可测得对称度的第一个值,将钢板弹簧滑向另一侧基准,测得对称度的第二个值,两个数值的差为对称度的误差值。

1.4 便于维护

该检具各基准块只需正常防锈除尘,测量基准和V型槽如有磨损,更换整块基准块并整体调试即可。数显尺需要正常维护保养。

2 钢板弹簧检具加工

钢板弹簧配对检具采用装配后整体加工的方法,利用机床精度保证各基准块测量位置的准确度。

2.1 底板加工

(1)备料。底板毛坯选用2 160 mm×560 mm×40 mm的Q235钢板,如有条件可采用铸铁板。(2)粗加工。切割后粗铣,去飞边留量。(3)热处理。去除应力并校平。(4)精加工。周边精铣,两长边不能接刀,用于基准边找正,两平面要经两次翻面磨削(粗糙度Ra1.6 μm),确保底板的平面度(不超过0.05 mm)和平行度。

2.2 基准模块加工

(1)备料。基准模块要求具有热处理变形小、硬度高、耐磨性好和加工性好等特点,从综合指标衡量,Cr12MoV板材比较合适。采用锯割下料,各尺寸留余量为5~8 mm。(2)粗加工。各基准块依据图纸在普通铣床上去除多材料,各尺寸留余量为2 mm。(3)热处理。调质处理,使材料组织稳定。(4)半精加工。除测量基准面外,其他外形尺寸均加工到位,模块的各面垂直度误差应小于0.05 mm,表面粗糙度不超过Ra3.2 μm。螺栓孔位置误差不大于±0.15 mm,销孔不加工,测量基准面2 mm的余量保留。

2.3 装配后整体加工

配对检具整体加工分为两步:一是淬火前的整体加工,二是淬火后的整体加工。

2.3.1 淬火前的整体加工

检具整体加工使用的是龙门式三轴数控铣床,行程是2 400 mm×1 200 mm×800 mm,主轴转速8 000 r/min,定位精度±0.01 mm。

(1)底板安装于工作台上,使用百分表找正基准边,全长找正误差±0.02 mm。(2)按三维数模,加工底板上的各安装螺丝孔。(3)将各基准模块安装到底板上,每个块找正,误差控制在±0.02 mm,旋紧螺丝。配作销孔并将柱销打入,使模基准模块与底板定位。(4)以中间基准块为基准,分中对刀。整体半精加工各基准模块的测量面、定位面,测留精加工余量0.5 mm。数显尺定位孔和安装槽加工到位。(5)卸下各基准模块,真空热处理,硬度为HRC50~54。

2.3.2 淬火后的整体加工

(1)模块与底板整体安装找正后,以中间块分中对刀,选用火后加工刀具精铣各模块的测量面和定位面至尺寸要求,表面粗糙度不超过Ra1.6 μm。(2)在底板上精加工4个校正基准通孔,孔径D为(20±0.02)mm,各孔定位值X、Y与基准零点为10 mm的整数倍关系,基准孔用于三坐标的检测。

3 钢板弹簧配对检具检测

配对检具是在高精度的三轴数控铣床上整体加工出来的,虽然在该过程中充分考虑了可能产生的各种误差,并采用有针对性的工艺措施,但仍要对检具进行三坐标检测校准。

三坐标测量机是高精度的测量设备,工作间的环境条件对测量精度有一定的影响,包括测量温度和湿度。(1)检定温度:(20±1)℃;(2)温度变化:<0.5 ℃/h,<1 ℃/24 h;(3)温度梯度:<0.5 ℃/m;(4)仪器平衡温度时间:>48 h。工作环境的湿度范围应控制在45%~60%。

钢板弹簧配对检具提前24 h送入测量室,与室温相同。通过基准孔建立坐标系,依据提供的三维数模,对各测量基准面和定位面进行比对检测,最大误差0.08 mm,小于设计误差,满足使用要求。

4 结语

利用钢板弹簧配对检具对钢板弹簧总成进行对称度、弧高和半弦长的检测与配对,是比较简单有效的检测手段,提高了总机厂的生产效率和装配质量。由于钢板弹簧总成总重量轻则达60 kg,重则达170 kg以上,而弹簧配对需要对合格弹簧进行百分之百检测,大大增加了操作人员的工作量和工作强度,因此将自动化、信息化的智能制造和检测手段应用到弹簧配对检测中,是我们下一步要探讨和研究的方向。

收稿日期:2020-02-05

作者简介:赵煜(1975—),女,四川射洪人,高级讲师,研究方向:机械设计与制造。