浅谈座椅过程质量控制

廖敏

(延锋安道拓座椅有限公司长沙分公司,湖南 长沙410000)

1 概述

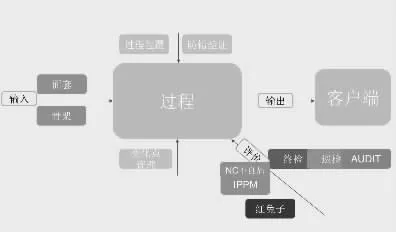

在制造工厂,生产线将零部件组装成座椅,最终交付给客户,从过程乌龟图(如图1)看出,零部件主要控制座椅面套及座椅骨架,过程中控制人员包覆,监控防错的有效性,做好4M1E 变化点管理,针对产品制造过程的异常统计NC 不良和返工不良进行分析,质量人员的巡查以及产品的审核监控整体过程的问题,这就是座椅质量管控的要求

图1

2 来料控制

2.1 骨架。座椅的骨架是座椅的核心安全件,包括调角器、传动杆等关键散件,由冲压、焊接、装配、电泳等各个工序组成。

骨架在公司内部工厂生产,针对来料控制主要从问题清单入手,通过工程师每周的review 问题清单输入给检查员,检查员按照清单逐一确认;同时从内部过程中不良IPPM 统计分析出骨架的不良,形成TOP 问题,由过程QE 与内部供应商定期组织会议review,形成会纪要持续跟进。

2.2 面套。座椅的面套直接影响座椅的外观质量,严重时造成客户的抱怨。面套材料主要分为皮、革织物三种材质组成,管控难点在于控制皮质面套的缝制以及革质面套的压痕。

皮质面套需安排人员针对性的进行挑选,挑选出皮质缺陷、缝制不良的面套,以减少过程中的返工成本。同时检查员需按照工程师编制的表格统计面套不良类型,以便SQE 每月与供方沟通改善。

革面套控制点来自革的压痕,压痕分为轻微和严重,针对轻微的压痕需提前安排整烫,整烫后摆放整齐防止再次产生压痕;针对严重的压痕需对面套多次整烫直至压痕消失。

图2 皮质面套

图3 革质面套

3 包覆控制

一条座椅生产线有18 个工位,分别由18 位操作工完成,座椅的包覆是制造的核心。当座椅SOP 后,包覆质量取决于方法和人员的变化管理。

方法的变更常常是因为收到客户抱怨后进行的改变,通常由工程师下发《工艺提醒》告知员工,《工艺提醒》是否培训到位或者操作者是否完全理解,质量巡检员和质量工程师需要对这些措施一一确认,以确保措施落地。

人员的变更频繁在座椅工厂普遍存在,如何做好人员变更的管理。质量工程师策划了《上线确认单》,针对新员工上线或新岗位上的操作者,由生产和质量在培训完后对操作者动作及包覆结果跟踪确认直至稳定。

除了对包覆的变化点管理,质量巡检员还需记录日常在生产线发生的不良,如设备、人员变化未提交上线单,零部件不良等,反馈给责任部门迅速响应。

4 过程控制

4.1 4M1E 变化点管理。对工厂中所有的4M1E 变更,均会影响到过程控制。工程师设计4M1E 变更清单,将工厂中所有的变化点明细列入表格,在每天的早会上由变点化需求人提出需求,各部分知悉评审后执行变更,降低变化后过程失控风险。

变更管理分为不同的变更等级,有A、B、C 三个等级。A 级变更包含设备的增加、防错岗位的变化、供应商产地的变化。针对A 级变更需要按照变更申请表上的检查清单逐一完成确认项,充分验证完毕后才能关闭;B 级变更包含方法的变化、人员的变化以及供应商内部材料的变化等,通常B 级变更涉及范围小。针对B 级变更需按照变更跟踪表填写申请、验证、跟踪相关表格。C 级变更属于工程更改,通常由项目经理发起启动会后按照执行计划梳理产品的库存信息、切换点以及方法等等的变化点,通常C 级变更属于新项目阶段的变更,在量产阶段涉及较少。

4.2 防错管理。对过程中关键特性,由工程部门设计工装防错,为保证防错有效,由生产骨干员工执行每日防错点检确认,质量巡检员每日抽查确认,工程师团队每月评审确认的三层确认机制,确保防错有效。

防错通常包含机械PLC 联动和MES 系统联动防错两种。对于关键的CC【D】特性的,则需要世界机械PLC 联动防错,如关键螺栓拧紧、关键电器件检查,一旦当岗位工作未完成,则夹具不允许放行;MES 系统联动防错则对于一些需要绑定的岗位才设置,一般用于绑定准苏关键信息所需要。对于新增的防错则需要按照变更管理中的要求进行充分验证后才能实施。

4.3 红兔子执行。红兔子是为了故意设计缺陷件,放入生产现场,确认跟踪生产员工能否及时发现不良,起到检验措施执行落地的辅助手段。工程师按照近期客户端发生的不良,设计红兔子,同时跟踪红兔子放入生产线后执行情况,如果生产部门未能识别,则需要生产提供详细的改进措施。周而复始,从而提高员工的缺陷辨识度和质量意识。

4.4 产品检查。座椅产品的下线检员隶属于生产部门,往往他们兼顾操作于检验的双重职能。质量工程师需要每天定期的梳理检查的关键要点,特别是客户端的抱怨需要及时的消除。在检查岗位上放置一台播放不良图片的电脑,通过VNC 连接实时更新电脑内文件,将不良的信息及时传递给检查员。

4.5 IPPM 数据管理。通过工厂MES 系统,每日导出IPPM 的明细,设计固定的统计模板,分别统计出TOP 问题,TOP 责任部门,TOP 不良生产线,召集团队各个击破,从而达到降低IPPM,提升整体生产效率的目的。

4.6 成品AUDIT 审核。AUDIT 审核时在顾客的角度按照审核标准对在线生产的座椅进行全面检查,包含检查产品的外观质量,检测座椅相关操作力,检查座椅各项操作功能。AUDIT 检查员不属于任何一个部门,直属总经理管辖,他是工厂的内部客户,他的工作完全独立开来,以便能公平公正的评判产品。

AUDIT 审核员需定期的和客户沟通,掌握客户标准要求的变化,同时更更新检查标准。同时,检查员将检查的结果输入问题清单,工程师按照检查清单整理TOP 问题,,制定好AUDIT 降分计划,持续改善产品质量。

4.7 SPC 监控。座椅的关键特性需要监控SPC 的包含螺栓的扭矩,如座靠结合螺栓,安全带插锁扭矩,卷缩器安装扭矩,扭矩属于安全特性。工程师们按照掀起策划的过程能力编写SPC 控制表,由检查员每天从生产线抽取数据填入表格,最后由工程师负责监控,一旦出现异常及时处理。

5 座椅问题分析方法

座椅问题大致可分为四类:外观类、电器功能类、匹配类、异响类。

5.1 外观类分析方法主要通过观察比较于封样件差异、AB 互换验证、测量确认找到最终原因等几个步骤。

5.2 电器不良类分析方法主要通过厂内数据确认、缺陷复现、拆解确认、过程排查几大步骤找到最终原因。

5.3 功能缺陷类分析方法主要通过拆解确认、零件辨别、测量分析几个步骤找到根本原因。

5.4 异响类分析方法主要通过在客户现场确认异响源、拆解确认、测量分析几个步骤找到根本原因。

座椅在汽车零部件属于安全件产品,包含了钢件、软饰件材料、皮质等材料,且又有电器、安全带插锁等相关安全件。座椅的舒适性决定了顾客买车的舒适,同时座椅的外观又决定了顾客对美观的要求。座椅的质量问题解决一直是各个工厂的核心KPI,质量工程师在总结质量分析方法能快速的帮助在客户端现场的现场服务找出解决路径,提升了解决效率,得到了客户的好评。

6 结论

通过对座椅装配过程乌龟图的分别,了解关键的零部件,明确关键过程控制点,监控过程中数据,持续改进,从而达到持续超越客户不断增长期望的公司愿景。