库区内使用振动锤沉设钢管桩施工关键技术

王晓良 中交二航局第一工程有限公司

对于在三峡库区的两坝之间施工钢管桩,因工程建设地点黄柏河大桥通航净空的限制,打桩船等大型施工船舶进场施工困难且成本很高,采用浮吊配合振动锤沉设钢管桩施工定位困难,同时库区内水位变化较快,导致船舶随水位升降变化较快,增大了钢管桩定位难度。

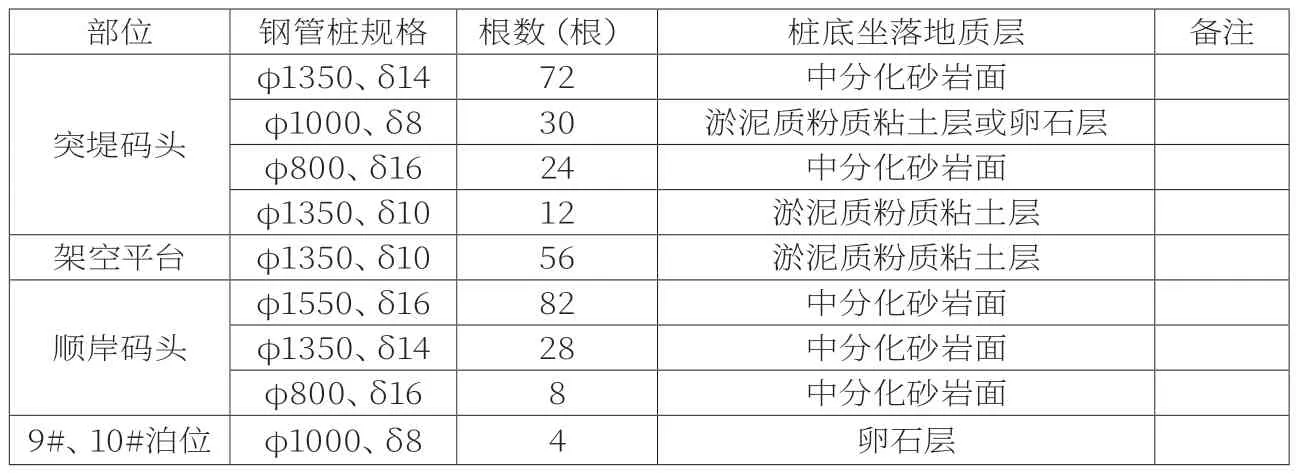

表1 钢管桩相关参数

1.工程概况

宜昌三峡国际游轮中心码头工程位于三峡大坝与葛洲坝之间,靠近黄柏河大桥,距离约500m,黄柏河大桥最低水位净空12.1m。本工程主要由3个直立式码头结构形式的1#~6#突堤码头、2个高桩排架式结构的7#、8#顺岸码头、高桩排架式结构的架空平台以及现浇承台结构的9#、10#泊位组成。钢管桩总计316根,具体情况见表1。

2.施工难点

(1)黄柏河大桥最低水位净空12.1m,打桩船因桩架高度限制无法进场。

(2)库区内水位变化较快,导致船舶随水位升降变化较快,增大了钢管桩定位难度。

3.施工工艺

3.1 设备选型

3.1.1 振动锤选型

钢护向型号为:Ф1550δ16mm钢护筒共82根,Ф1350δ14mm钢护筒共167根,Ф1000δ8mm 钢护筒共34根,单长10~27m。

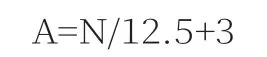

(1)振幅(A)。根据经验公式振沉到所要求深度所需最小振幅A,可按照如下公式计算:

A为振沉桩到要求深度所需最小振幅,mm;N为桩沉入深度土层的最大标准贯入击数,取37.4,其取值为地勘设计标准贯入试验锤击数。

A=37.4/12.5+3=5.992mm

(2)激振力P的确定。美国ICE公司通过大量工程测试后的结论:在高速振动时,桩的周围土壤产生液化效果,使桩侧极限静摩擦阻力减低率μ=0.1~0.4,即起振力

P为振动锤激振力,KN;T为下沉至要求深度时,各土层的极限动侧摩擦阻力之和,KN;U为桩横断面周长,m;i表示厚度为H的土层顺序;n为下沉至要求深度时土壤总层数;Ti为第i土层的极限动摩阻力,KPa/m2;Hi为第i层土层厚度,m。

选取入土深度最大的钻探孔位ZK8作最不利计算,本孔位穿透淤泥质粉质粘土②层7.3m,卵石④层5.4m,强风化粉砂岩⑤1层1.5m,其桩侧摩阻力特征值分别为9kPa、55kPa、40kPa。

T=0.4*3.14*1.4*(9*7.3+55*5.4+40*1.5)=743.3KN

根据以上计算,拟选择DZJ180电动型振动锤。

3.1.2 浮吊选型

本工程钢护筒最重为15.6t,振动锤与夹具(包括钢丝绳)重量为13t,沉桩时作业半径小于20m,吊高小于36m,即沉桩施工时吊重为28.6t,施工半径小于20m,吊高小于36m;根据“龙翔起1号”的性能参数表可知,用主钩作业半径为22m时,吊重为40t,吊高为36m;满足现场施工要求。

本项目拟选用“龙翔起1号”吊DZJ180电动型振动锤进行沉桩施工,嵌岩桩起重设备亦选用“龙翔起1号”。

3.1.3 吊索具选择

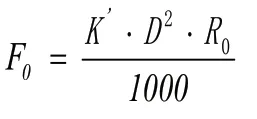

根据规范,钢丝绳允许拉力按下式计算:

式中:F0—钢丝绳最小破断拉力,单位为kN;

D—钢丝绳公称直径,单位为mm;

R0—钢丝绳公称抗拉强度,取1870MPa;

K'—钢丝绳的最小破断拉力系数,6×19S+FC钢丝绳取0.33。

DZJ-180振动锤重量13t,码头钢管桩最大重量15.6t,码头钢管桩采用起重船吊装时最大吊重为30t,考虑采用2根2m长的钢丝绳受力,钢丝绳安全系数取6,钢丝绳破断拉力为300×6÷2=900kN。

则钢丝绳最小公称直径

实际采用Φ40mm钢丝绳,满足要求。

3.2 沉桩施工

3.2.1 钢管桩吊装

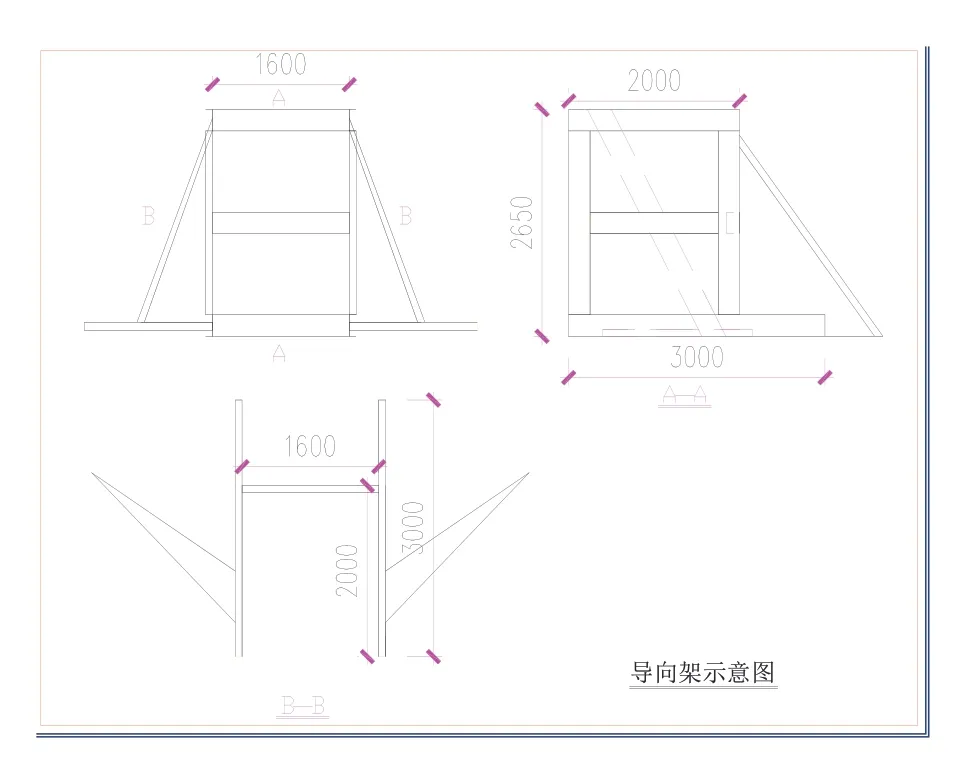

运输船运至现场后与起重船并排停放,以利吊装施工。吊桩采用捆吊,为保证吊桩安全,在桩顶两端0.2L处设置一个吊耳,防止钢丝绳滑落出钢管桩。在起重船靠岸侧船舷中部焊接一个导向架,钢管桩吊出运输船后移至导向架里,利用钢管桩的自重,使桩尖插入覆盖层中一定深度,确保稳桩安全。导向架见图1。

3.2.2 钢管桩定位

钢管桩在导向架稳桩后,浮吊起吊振动锤,夹紧钢管桩,起吊钢管桩到桩位附近粗定位。根据岸上经纬仪及全站仪信息,对钢管桩进行精确定位达到设计桩位,然后缓慢下放钢护筒,通过钢管桩及振动锤的自重,完成压桩工序。

3.2.3 测量定位复核

钢管桩在压桩过程中可能会有偏移,需对钢管桩桩位进行复核,若钢管桩在压桩过程中有偏移,则应把钢管桩拔出土层进行适当调整,再进行压桩,直至精确定位。

3.2.4 振动沉桩

沉桩初时,起锤激振力应较小,通过观察桩身、振动锤等中心轴线一致后,方可转入正常施打,以避免偏心振动导致桩身倾斜。振动沉桩过程中,起先宜采用小激振力低振,随着入土深度加深,逐步提高激振力,直至达到设计标高,振动时要保持连续。若在沉桩过程中桩偏位过大,则要拔出钢护筒重新定位沉桩。沉桩完毕后及时用联撑连接。

3.2.5 沉桩注意要点

①钢护筒沉放前,对到场钢护筒的制作、防护等质量进行逐根检查,对在装运过程中碰损的涂层应修补。

② 沉放之前必须先在钢护筒面上,从钢护筒顶部起每0.1米划一横线,划1米,供全站仪测量桩顶标高时读数之用,以便于控制桩顶标高。

③停泊及锚缆布置,以便于起重船正常作业,避免各船锚缆互相干扰,并应与已沉好的护筒保持一定距离,不得碰撞。

④ 船吊取钢护筒采用捆吊,捆吊须捆牢,要注意保持钢护筒相对平稳。

⑤ 沉放全过程测量监控,保证钢护筒的垂直度,出现偏位即时停止振动,调整桩位,若不能调整到位,则应拔出钢护筒或钢管桩重新定位沉桩。

图1 导向架示意图

⑥ 沉桩时,根据如现场的水下地形有斜坡段,则需预留出打桩偏位的提前量,确保最终的沉桩偏位满足规范要求。

⑦对已沉到位的护筒,做上醒目标志,提醒过往船只。

⑧运桩和沉桩过程中,严禁碰撞钢护筒或钢管桩、破坏防护涂层。

4.水上使用振动锤沉桩优点

(1)振动锤沉桩时可根据沉桩情况,能对桩位、桩身垂直度等进行及时纠偏。

(2)桩位可灵活选择,受到的施工条件限制较小。

(3)振动锤沉桩施工时噪声较小,对附近居民生活影响小。

(4)振动锤沉桩施工时,造成的土体破坏较小,对周边建筑物影响小。

5.结语

本工程因施工环境条件的限制,采用浮吊配合振动锤施工的工艺进行钢管桩沉设施工,有效的解决了本工程打桩船无法进场施工、沉桩定位等相关技术难题,为类似工程施工提供参考。