高温热采井作业安全控制技术*

金业海,赵智玮,王兴武,赵剑锋,高广启

(中国石化胜利油田分公司,山东东营 257000)

在油田的稠油开采过程中,通过注入蒸汽的方式对稠油进行加热降低粘度而使稠油具有良好的流动性[1],蒸汽吞吐和蒸汽驱是目前稠油油藏开发的主要方式。目前,胜利油田热采井开井数4 303口,每年需要转抽、检泵维护作业井数2 137口。根据调查分析,热采井作业是一项高风险施工项目,注入蒸汽温度高达350 ℃以上,地层压力高,油田每年都发生作业过程高温高压气体溢出烫伤事故[2],同时存在井喷失控[3]的风险。因此,研究一种热采井安全高效作业的工艺,能有效保护油藏、减少污染、降低劳动强度、提高井控安全性,满足热采井安全作业要求。

1 技术方案

高温热采井作业安全控制技术由井下高温封控装置[4]和井口高温防喷装置两部分技术组成。在作业过程中,井下高温封控装置用于隔离井筒和油藏,防止高温蒸汽从地层溢出;井口高温防喷装置,具有高温防喷、高温加载、液压控制功能,用于在井下高温封控装置失效时封控井口,防止高温蒸汽从井口溢出[5]。

2 井下高温封控装置

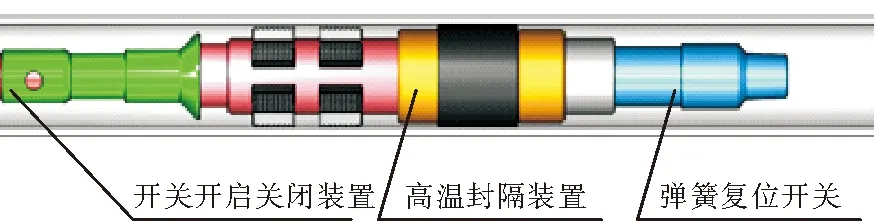

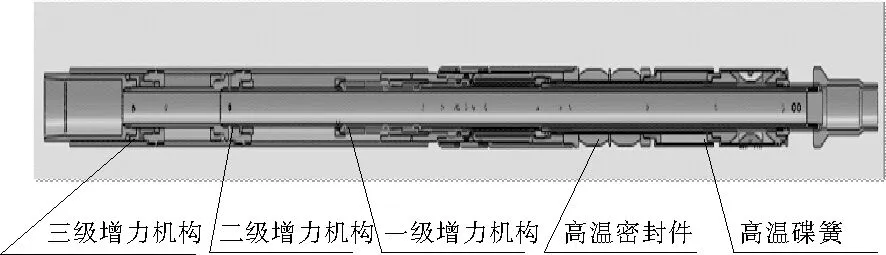

井下高温封控装置由开关开启关闭装置、高温封隔装置和弹簧复位开关组成,如图1所示。其工作原理是高温封隔装置将井筒封隔,达到井下高温蒸汽封隔在地层的目的,开关开启关闭装置通过压力控制注蒸汽通道开启或关闭,弹簧复位开关自动关闭注蒸汽通道。

图1 高温封控装置结构示意

2.1 开关开启关闭装置

开关开启关闭装置由剪切环、卡环、捅杆活塞、接头和插封机构组成,如图2所示。其技术参数见表1。

图2 井下开关开启关闭装置结构示意

表1 开关开启关闭装置技术参数

2.1.1技术原理

开关开启关闭装置随生产管柱下入井内,利用管柱重量捅开弹簧复位开关,作业时从套管打压,使捅杆活塞上移,关闭开关。

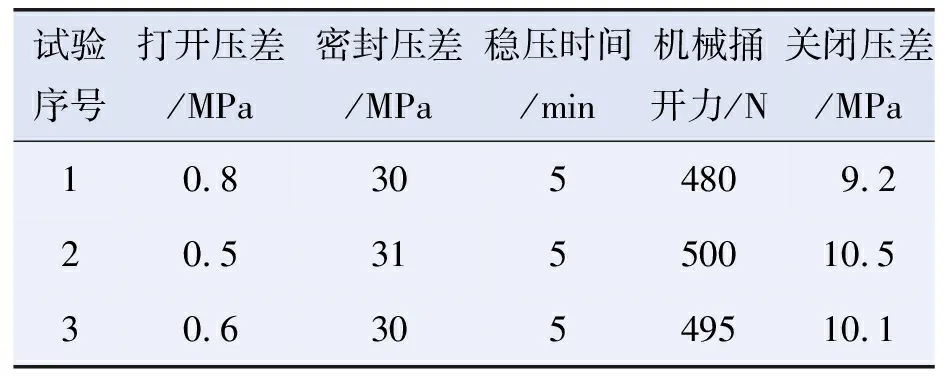

2.1.2性能试验

将开关开启关闭装置、连接高温封隔装置和弹簧复位开关,装于试验套管内加热至350 ℃,从A处箭头所示流道打压,进行开启关闭和密封性能试验,如图3所示。试验数据见表2,在密封压差不小于30 MPa的情况下,开关开启关闭装置能顺利捅开弹簧复位开关,套管打压关闭压力在10 MPa左右,满足表1开关密封能力20~35 MPa,关闭压力8~12 MPa的要求。

图3 开关开启关闭装置性能试验示意

表2 开关开启关闭装置性能试验数据

2.2 高温封隔装置

高温封隔装置由高温密封件和高温碟簧组成,高温密封件起密封作用,高温碟簧用来补偿密封件松弛,以确保密封件始终处于密封状态。密封件的关键是高温复合密封材料-TD350。该密封材料技术原理是采用膨化预氧丝(3~20 μm)为基材,形成网状骨架,具有弹性强度,再融入核级石墨,使其具有耐温、耐腐和润滑性等性能,最后在其分子矩阵内加入纳米级的交联剂,形成能够耐高温高压的高强度高弹性复合材料。

2.2.1TD350弹性性能试验

利用力学性能试验机和高温老化机进行常温条件和高温老化条件下的弹性性能测试,如图4所示。试验得出图5所示的压力与位移曲线关系和表3所列的性能指标。

图4 高温复合密封材料弹性性能试验示意

图5 高温复合密封材料弹性性能曲线

表3 开关开启关闭装置性能试验数据

2.2.2TD350胶筒结构优化

在得出高温复合密封材料性能基础上,对坐封后密封组件接触压力与变形进行有限元分析,通过有限元法分析密封组件结构组合,由图6得出,代表应力集中的红色区域主要出现在胶筒上下两端,是产生材料强度破坏的危险点。因此,在胶筒两端和中间采用不同硬度的复合密封材料解决两端的应力集中问题。

图6 TD350胶筒应力

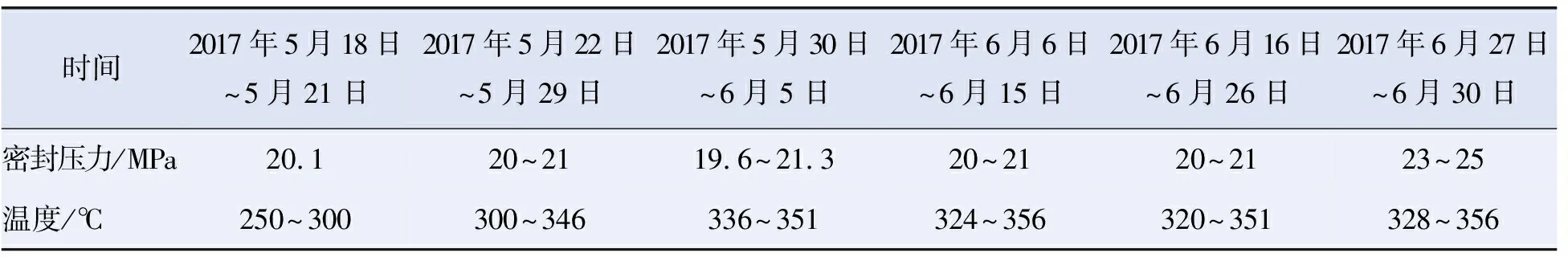

2.2.3高温密封试验

图7所示的试验设备为专用高温密封材料试验装置,具有加载液压力、加热保温和试验数据自动采集功能。在进行高温试验之前,首先进行了复合材料TD350常温破碎试验,即在压缩力20 MPa时,径向尺寸从147 mm扩展到170 mm不能发生破碎,经试验未发生破碎,属正常弹性变形。然后开展不同温度下的密封压力试验。从表4的试验数据可验证,复合材料TD350在350 ℃时密封压差达22 MPa,耐温耐压持续时间一个月,能够满足密封压差20 MPa要求。

图7 高温复合密封材料胶筒高温密封试验示意

表4 高温复合密封材料胶筒密封试验数据

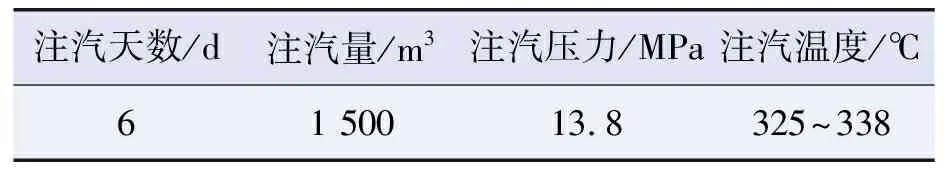

2.2.4分步坐封增力机构

复合材料TD350胶筒的高温密封需要不小于25T的坐封力,比常温密封的坐封力高出15T,为此设计了分步座封式多级液压缸外置封隔装置,增加坐封力,如图8所示。

图8 分步坐封机构及高温密封装置示意

从油管打压,压力先作用于一级增力机构上,活塞下行剪断剪钉;继续打压压力分别作用于二级、三级增力机构上,活塞缸坐封力叠加推动坐封活塞压缩胶筒和卡瓦坐封于套管内壁上,坐封后下放管柱露出注汽孔进行注汽;下次作业时下打捞管柱对接后,上提管柱剪断剪钉即可解封。

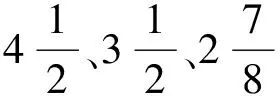

3 井口高温防喷装置

井口高温防喷装置在井下高温封控装置失效时起到二级保护作用,防止高温蒸汽溢出井口。由高温密封防喷系统、加载控制系统和液压控制系统组成,如图9所示。高温密封防喷系统在井下高温封控装置失效时密封井口,是井口高温防喷装置的核心组成部分,加载控制系统和液压控制系统是井口高温防喷装置的辅助组成部分,分别为高温密封防喷系统提供管柱夹持力和液压控制力[6]。

井口高温密封装置和井下高温封控装置在耐温指标上不同,井下密封装置由于在井下,更靠近高温区,且密封结构件体积小,可选用价格高的密封材料,所以耐温指标350 ℃,而井口高温密封装置考虑到油层高温蒸汽到达井口有1 000 m左右的沿程温度损失,根据经验,一般350 ℃蒸汽从油层到达井口温度会降到150 ℃左右,而且,井口用密封材料用料多,不宜选用价格较高的密封材料,所以选用耐温160 ℃的普通的氢化丁晴橡胶作为密封体。现场应用时,会有个别井井口温度可能会超过150 ℃,这时应及时对井口喷水或吹风进行降温处理,因此,在现场实施时,建议现场配上降温设施备用,确保安全。

图9 井口高温防喷装置结构示意

图10 高温密封防喷系统示意

表5 高温密封防喷系统技术参数

主要技术特点如下。

a) 多级组合高温密封防喷,满足井内管柱复杂时封控高温蒸汽的要求。

b) 配备剪管器,一旦井口封控失效,可剪断管柱封井实现高温蒸汽封控,确保万无一失。

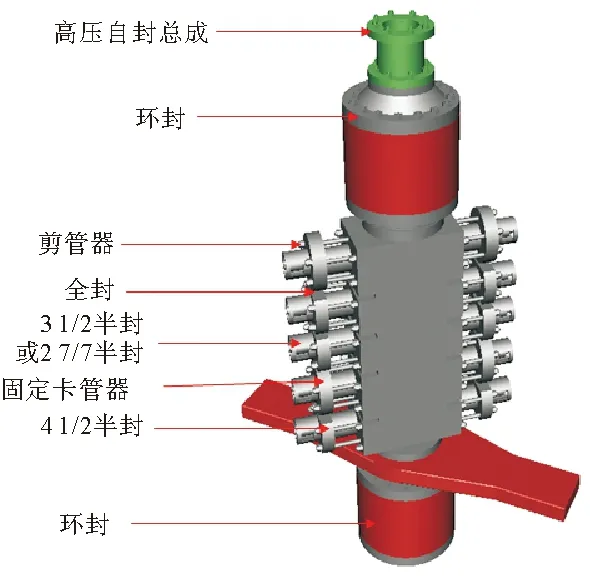

4 现场试验应用

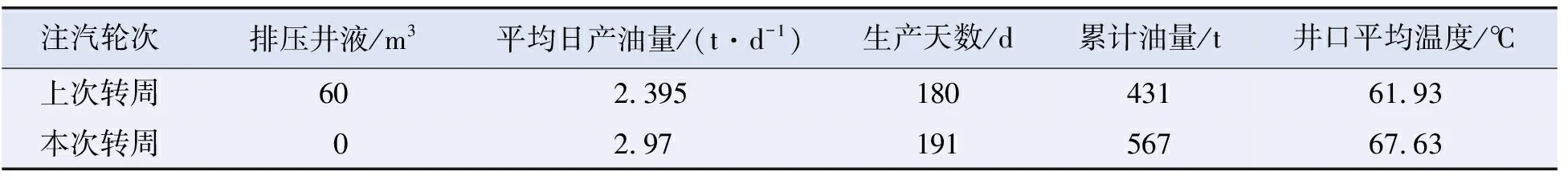

2016年7月,该技术在现河采油厂草20-10-081井第一次开展现场试验。该井采用封控油层,密封环空工艺进行注汽,最高注汽温度338 ℃。由于井下封控装置的封控作用,使得注汽后油套环空和井口无压力,井口温度在1 h后降到47 ℃,在注汽结束当天就起初注汽管柱下入生产管柱实现抽油,减少作业放喷等待时间7天。该井注汽参数见表6,试验效果见表7。从表7可见,该井和上次转轴相比,减少排压井液60 m3,增油136 t,井口生产温度提高5.7 ℃。

表6 草20-10-081井注汽参数

表7 草20-10-081井试验效果

通过近几年的不断完善,截止到目前,该技术在胜利油田纯梁、滨南、现河、孤岛、石油开发中心等采油厂推广应用103口井,成功率100%,杜绝了作业施工中蒸汽溢出井口烫伤施工人员的事故。同时,平均缩短放喷时间6.5天,缩短排液时间10天,单井节省压井液11 m3,单井减少蒸汽损失3.1%,单井累计增油900 t,取得了良好的经济效益。

5 结论

a) 高温封隔技术、井下开关控制技术和井口高温防喷技术形成了一套较为成熟的注蒸汽井高温安全防控技术。

b) 高温复合密封材料加多级分步坐封技术,解决了高温密封难题,密封压力达到20 MPa,耐温达到350 ℃。

c) 该技术具备高温安全保护作用,同时也可产生很好的增产增效效果,具有良好的推广前景。