油气回收设施吸收塔闪爆原因分析及对策

徐中轩,丁 海,曹丽娟

(1.中国石油安全环保技术研究院有限公司,辽宁大连 116000 2.中国石油炼油与化工分公司,北京 100007)

1 概述

随着公众安全、环保、节能意识的逐步提高,大气污染防控日益受到重视[1]。由于设计单位和撬装设备厂家普遍采用借鉴外部设计或研发自己的专利技术,一是造成大部分环保技术无长周期安全运行的成功实践,二是设计单位和厂家未组织开展深度的风险评价,对工艺设计中存在的安全风险考虑不全,甚至出现采用的工程设计以及所安装的设备、设施等不符合国家相关法律、法规和标准、规范的设施[2],给安全生产带来严峻挑战。

炼化企业环保治理设施常见的危险介质主要来源于4个方面:芳烃罐区的苯、甲苯、二甲苯;火车、汽车装车栈桥的苯、丁醇、辛醇、MTBE、焦油;罐区、挤出机模头烟气、凝聚单元尾气、SAN切粒机模头烟气的丙烯腈、苯乙烯、乙苯、甲苯;污水系统存在的碳五、芳烃混合油、石脑油等。这些危险介质普遍具有毒性、可燃性,尤其是装卸栈桥油气回收设施来料可燃气浓度较高,部分设施可以达到爆炸极限。

某公司火车油气回收设施成套设备于2017年建设,同年10月投用,达到技术性能考核指标,设计处理油气能力1 600 m3/h,技术路线是吸收+膜+活性炭吸附,在我国应用非常广泛[3]。设计压缩机为3台,正常运行2开1备,采用远程一键启动,整个过程全自动运行。正常运行时可回收5个鹤位装车时罐车顶部溢出的油气。2018年8月31日,油气回收设施在运行过程中发生闪爆。

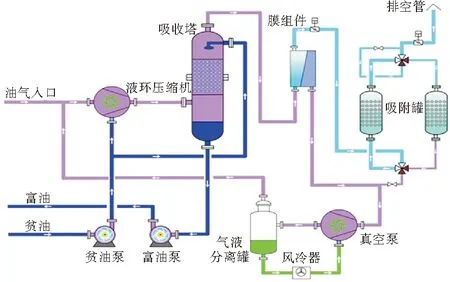

2 膜法油气回收工艺流程

膜法油气回收工艺流程包括压缩机及吸收塔系统、膜分离器等,如图1所示。

图1 膜法油气回收工艺原则流程

2.1 压缩机及吸收塔系统

在装车过程中,挥发出的油气/空气的混合物,汇入油气收集系统中。当总管的压力达到设计的高值时,膜法油气回收系统启动;当总管压力下降到设定低值时,膜法油气回收装置停止工作。

进入膜法油气回收系统中的油气/空气的混合物,经压缩机加压至操作压力。压缩机采用液环式压缩机。喷入少量的重芳烃可以起到密封并冷却的作用。压缩后的气体与密封液一同进入吸收塔中部。在塔内可将密封液与压缩气体分离。

气态的油气在塔内由下向上流经填料层与自上而下喷淋的液态汽油对流接触,液体汽油会将大部分油气吸收,形成富集的油品。富集的油品包括吸收液和回收的油气,由富油泵送回吸收液储罐。剩下的油气/空气混合物以较低的浓度经塔顶流出后进入膜分离器。

2.2 膜分离器

膜分离器由一系列并联的安装于管路上的膜组件构成。真空泵在膜的渗透侧产生真空,以提高膜分离的效率。膜分离器将混合气体分成2股,含少量烃类的截留气和富集烃类的渗透气。

经膜分离净化后的物流,引入变压吸附单元进行净化处理,使排放的各种有机物均达到排放标准。PSA由2组吸附床组成,每个吸附床装填有专用吸附剂。2个吸附床程序自动交替工作,保证系统连续运行。吸附床的再生是利用前级的真空泵实现的。再生的气体与膜渗透气混合在一起,循环至膜法油气处理装置的压缩机入口,与收集的排放油气相混合,进行上述循环。

3 闪爆事故原因分析及排查

3.1 可燃物及助燃物

油气回收采用的是汽油组分,对相同工艺油气回收各部位取样分析。从分析数据看,吸收塔油气含空气,浓度在3.8%~6.5%之间,汽油组分的爆炸极限在1.4%~7.6%之间,说明正常运行时,吸收塔内气相处于爆炸极限内。

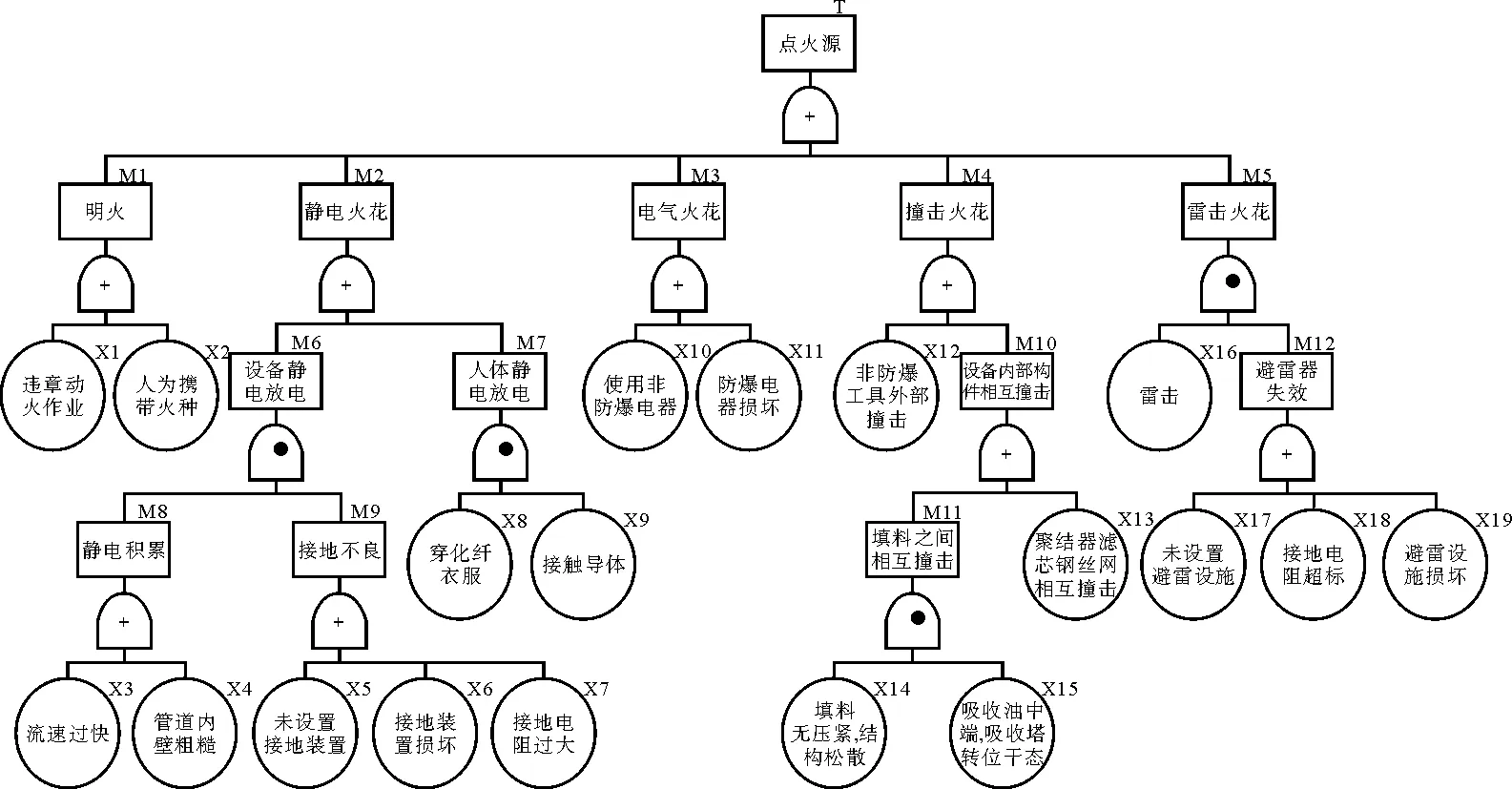

3.2 点火源

用故障树方法对点火源的形成进行分析,如图2。

图2 油气回收设施点火源故障树分析

点火源形成原因包括明火、静电火花、电气火花、撞击火花、雷击火花等。事发时,油气回收设施现场无人,也无高风险作业。油气回收撬装设备使用防爆设计,事发时天气正常,无雷雨天气,可排除明火、电气火花及雷击火花等因素。

现场对撬装设备静电接地扁铁测试,电阻均在3 Ω以下(标准要求≤10 Ω)。聚结器和吸收塔部分法兰间跨接电阻均小于0.03 Ω,设备本体对地测试小于0.03 Ω,静电接地满足设计安装规范。火车油气回收处理能力1 600 m3/h,吸收塔操作压力230 kPa,操作温度30 ℃,吸收塔直径1 300 mm,经核算空塔流速0.4 m/s,可排除设备静电放电,即无静电火花。

聚结器5根滤芯中2根破裂,未破裂滤芯内部有大量黑色粉状物,破裂滤芯内部有少量黑色粉状物及不锈钢丝网碎屑。破裂滤芯受到自内向外的力量,成外涨式破裂。吸收塔顶部气相出口破沫网骨架被向上的力挤压后变形,部分破沫网进入顶部馏出线。从吸收塔内分布器变形的形状分析,因受向上的外力,碰到连接弯头后向下凹陷。说明发生闪爆的部位在吸收塔中上部,造成分布器受到向上的冲击力,触碰拱顶变形反弹断裂。

对油气回收吸收塔相关工艺参数进行排查,发现吸收塔贫液量出现下降。贫吸收油压力稳定,压力控制阀阀位由正常40%下降到14.5%。

对吸收塔吸收油转子流量计进行拆检发现,转子活动自如,无卡涩情况,说明流量计无假指示,吸收塔吸收油流量确实下降。检查吸收塔喷头无堵塞,因此吸收油流量下降原因为聚结器堵塞,造成吸收塔压力上升,压力达到贫油系统压力以上,造成吸收油中断。吸收油中断,吸收塔内填料由润湿状态转为干态,且塔内填料无压紧,结构松散,填料相互碰撞产生火花,引燃爆炸性混合气体,从而发生闪爆。

4 采取的措施及效果

4.1 生产厂家完善设计

设备方面,为了防止填料出现上下移动的情况,在吸收塔填料的顶部增加压紧式结构;对于聚结过滤器更换滤芯材质,采用金属材料的滤芯,避免静电在滤芯上聚集;考虑到可能的有氧工况,原有1点静电接地的设备(吸收塔、吸附塔、换热器)变更为冗余的2点静电接地。

仪表和控制方面,增加吸收塔的压力变送器,并设高报和高高联锁,以消除因聚结过滤器滤芯堵塞而造成该压变不能真实显示吸收塔内的压力;在原有报警的基础上,增加吸收塔进液流量的低低联锁。避免吸收塔内出现无喷淋液的情况。

另外,将油气回收设施划分为2个节点(主要包括压缩机即分离塔系统、膜分离器等)进行了HAZOP分析,共分析危害场景47个,其中高风险场景14个,提出设置低点排凝、变更阻火器位置、完善控制逻辑等整改措施10条,全部落实整改。

4.2 使用单位完善规程,保证装置安全运行

企业在重视非甲烷总烃控制指标的同时,更应重视油气回收吸入点有机废气浓度的监测和预处理。一是要对进入油气回收的可燃物浓度进行检测,当吸入口可燃气体浓度处于爆炸极限范围时,要对工艺设备进行调整,必要时进行惰化处理。二是吸入口尽可能采用密闭式,避免有空气进入。三是要确保来料系统稳定,如某石化公司装车系统采用德国BORSIG公司工艺技术,在油气回收前增加5 000 m3缓冲干式气柜,对收集气体进行平衡。

生产单位对于新上环保装置进行全面论证,认真学习消化技术方案,完善操作规程和操作卡。成立HAZOP评估团队,邀请设计、生产、运行单位人员参与,深入评估风险,落实消减措施。组织技术培训,开展人人过关考试,确保专业技术及操作人员能应急、会操作,保证装置安全运行。

5 结语

设备、仪表改造及管控措施落实后,油气回收设施运行正常。从事故经验看,油气回收的安全必须从源头即设计时就把关,除了要严格遵守相关规范标准外,还要根据油气回收装置自身的工艺特点,特别是油气可能产生爆炸的危险性,采取稳妥的工艺控制安全措施,同时在防静电、防撞击方面要始终把安全放在首位,不能存侥幸心理。