风电机组叶片分段技术研究

何 明,林 涛,陶生金,印厚飞,涂英涛

(国电联合动力技术(连云港)有限公司,江苏连云港 222002)

0 引言

随着风电技术进步和海上风电发展,风电机组功率大型化成为趋势,亦带动风电主轴趋向大型化。大兆瓦风电机组单机功率大、单位面积装机容量大,对风能的利用效率高,发电效益更好,从而降低了成本。风电机组整机功率的不断提升,叶片的大型化趋势将更加明显。细长的叶片投入使用只有几年的时间,但是已经成为风电叶片行业的一大趋势。我国国家发展改革委员会和国家能源局下发的《能源技术革命创新行动计划(2016—2030年)》就将100 m及以上风电叶片列为未来风电技术创新的重点突破目标[1]。细长的叶片不仅可以更好地捕捉风能,而且自身的相对轻质特点可以让整机的重量负荷降低,延长风电机组使用寿命。此外,细长的叶片还能在低风速下发电,对风能的利用更加充分,总产能得到了提高。长叶片甚至可以提高风电机组为电网输送基载电量的能力,从而提高电网中输电电缆和变压器的使用率[2]。

然而,在叶片生产过程中,长叶片势必带来诸多成型工艺的困难,诸如真空灌注时间长、易产生缺陷等,导致成本增加;长叶片更会给叶片运输带来极大的不便,一些偏远地区、山区甚至无法送达。为了解决上述难题,叶片分段技术应运而生。将大型叶片分割成两个或者多个叶片段进行制造,相当于叶片长度变短,现有的设备和技术水平依然能够满足生产需求,运输难度和成本也随之降低,对现场吊装也大有裨益。由此可见,叶片分段技术对推进风能的高效利用、提高其经济效益具有重要意义[3]。

1 分段式叶片连接形式

分段式叶片是将叶片分割成两个或者多个叶片段进行,相邻叶片段成型后通过各种形式连接起来,形成的完整的叶片。通过对现有的资料进行分析,相邻叶片段的连接形式主要有T型螺栓、预埋螺栓套、卡接、胶接等几种。连接的引入会不可避免地增加叶片的质量,引起结构刚度的不连续变化;叶片结构特征的变化会进一步影响其在外载荷下动态响应特性和气动性能。所以,连接方式要求安全、可靠、便捷,连接处不能明显影响叶片的气动外形,并且要方便后期维护。选择一种相对具有可生产操作实施的连接形式对现场组装和后期使用及维护尤为重要[4]。

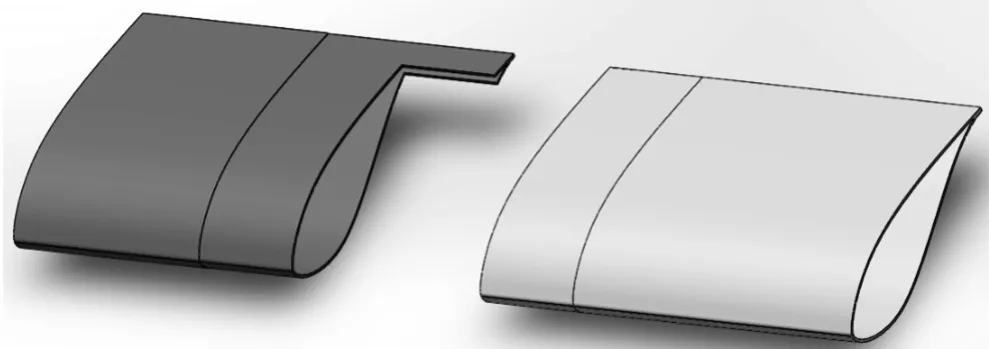

1.1 本体胶接

相邻的叶片段使用基体材料或者结构胶粘接在一起的方式即为本体胶接,下面具体讲述一种叶片胶接的方案。本方案以63.2 m叶片为例,采用大梁壳体对接、后缘斜角粘接、内部灌注粘接、外部灌注粘接的组合式分段技术。叶片分段如图1—2所示。

图1 叶片分段整体示意

图2 整体粘接示意

1.1.1 大梁壳体粘接设计

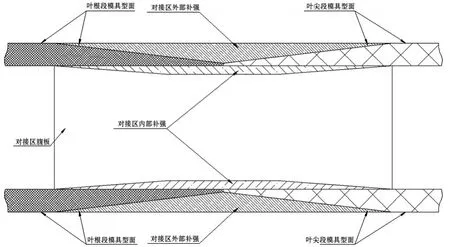

大梁壳体结构为整体中部内拔模式设计,叶根和叶尖段设计结构相同,如图3所示,其对接如图4所示。

图3 叶根段大梁壳体结构示意

图4 大梁壳体粘接示意

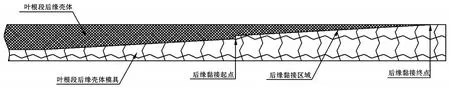

1.1.2 后缘壳体粘接设计

叶根段后缘壳体结构为额外突出内拔模式设计,叶尖段后缘壳体结构与大梁壳体结构相同,为整体中部内拔模式设计,如图5所示,后缘壳体粘接如图6所示。

胶接受到粘接胶的使用条件限制,此种方式在风场很难实施,而且叶片连接完成后,粘接胶需要在一定条件下进行固化,风场也很难满足。此外,粘接过程中的气泡、分层等缺陷都会影响连接强度,因此胶接的应用受到了较大限制。

1.2 T型螺栓

T型螺栓连接需要在叶片连接处提前打孔,包括纵向和法向,然后通过双头螺柱和螺母将相邻的叶片段连接,如图7所示。

T型螺栓连接可以将多个螺栓均匀分布在连接端面,连接强度可以得到保证。但是大量的纵向孔和法向孔破坏了叶片结构的完整性,而且孔的存在会导致应力集中,最终导致叶片失效。此外,T型螺栓连接对孔的定位以及连接端面的平面度要求很高,如果存在较大的偏差,一方面会使T型螺栓扭曲变形导致失效,另一方面会引起轴向孔附近承受的载荷不均匀,影响使用寿命[4]。

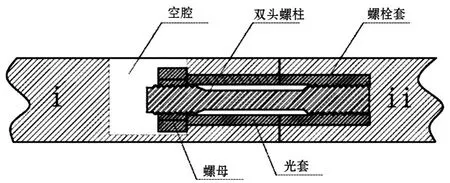

1.3 预埋螺栓套双头螺柱连接方式

图8展示了典型的预埋螺栓套方式,预埋螺栓套使用前,须进行表面喷砂处理,提高表面的粗糙度,然后用玻纤束缠绕预埋螺栓套将其表面沟槽填平。预埋螺栓套是在叶片壳体铺层过程中直接预埋到壳体结构层中,对叶片的成型工艺提出了更高的要求。预埋螺栓套靠与玻璃钢之间的黏接力和嵌入预埋螺栓套外部沟槽的玻璃钢层的剪切强度提供连接强度[5]。

双头螺柱连接,既双头螺柱穿过光套与螺栓套连接,另一端在空腔内与螺母连接,如图9所示。空腔是预制假体取出后形成,螺栓套和光套交替排布减小假体对结构强度的影响[6],如图10所示。

图5 叶根段后缘壳体结构示意

图6 后缘壳体粘接截面示意

图7 T型螺栓连接示意

图8 预埋螺栓套剖面

图9 双头螺柱连接剖面

图10 双头螺柱连接螺栓套与光套交替排布示意

螺栓套和光套均为预埋件,空腔是预制假体取出后形成,相对于T型螺栓连接来说,避免了在连接截面进行打孔和定位操作,而且装配相对便捷,稳定性也较高。

1.4 预埋螺栓套双法兰连接方式

与预埋螺栓套双头螺柱连接方式相同,预埋螺栓套双法兰连接方式中螺栓套也是预埋件在壳体中,叶片结构完整、稳定,对成型工艺和工装要求较高。双法兰连接如图11所示,先在分段叶片连接端分别预埋螺栓套,然后使用螺栓将法兰与预埋螺栓套连接,再用紧固螺栓将两个法兰固定在一起。由于双法兰的存在,增加了叶片的重量,法兰的突出部分还破坏了叶片原本的气动外形,所以,此连接方式的应用受到了很大限制。

图11 预埋螺栓套双法兰连接

1.5 预埋螺栓套连接基体连接方式

此种连接方式与预埋螺栓套双法兰连接方式类似,将双法兰改为连接基体,如图12—13所示,叶片通过连接基体连接完成后,将与叶片具有一致的气体动力学外形的连接外壳安装在连接基体的外表面,再对连接处进行加强、修型,使叶片整体具有完整的气动外形。而且,此种连接方式叶片段的配装连接均在叶片段壳体的外部进行,配装连接简单方便[7]。

图12 预埋螺栓套连接基体连接方式

图13 连接基体示意

1.6 卡接连接方式

卡接的原理是将分段叶片连接端的主梁和腹板外延作为卡扣,叶片对接后,起到卡扣作用的大梁和腹板卡接在一起,再用增强材料在连接处进行加强,进一步提高连接的可靠性。如图14所示。此种方式通过利用叶片从叶根到叶尖越来越薄的特点,利用主梁即可使分段叶片卡接到一起,与螺栓连接相比,基本不增加叶片的重量,因此可降低摆振方向的载荷和叶片的疲劳载荷,并且还可免除螺栓连接需要预紧的麻烦。另外,与结构胶连接相比,由于沿着叶片的叶根到叶尖的方向,主梁帽之间的距离越来越小,因此靠近叶尖的叶片段不会从靠近叶根的叶片段脱出,因此连接可靠性更高[8]。但是,由于外延大梁和腹板的存在,而且要实现准确的卡接,对叶片的成型工艺要求较高。

图6 后缘壳体粘接截面示意

1.7 柔性连接

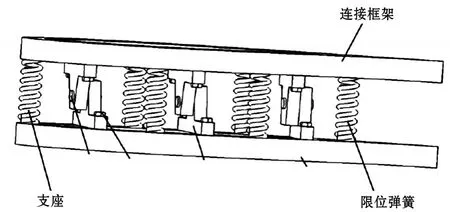

此种连接方式与预埋螺栓套连接基体连接方式类似,它的连接基体并非整体,而是由连接框架、铰接件、支座、限位弹簧等部件柔性连接而成,如图15—16所示。此方式拆装方便,相对于其他机械连接方式有很强的抗冲击性能[9]。

2 各种连接形式综合评价

综合考虑各连接方式的优缺点,由于现场施工环境的影响,胶接的应用受到限制。预埋螺栓套双法兰的连接形式因增重过多,而且改变了叶片的气动外形,此种方式的应用鲜有报道。柔性连接、预埋螺栓连接、基体连接等方式也都因为预埋件的引入较多,增加了叶片重量;T型螺栓、卡接以及预埋螺栓套双头螺柱连接因较高的连接强度以及现场的可操作性,将具有较好的应用前景。

3 叶片分段技术发展趋势

叶片分段技术是解决大型风电机组叶片运输难、制造难的有效措施,近几年来,由于长叶片的种种优势,长叶片的需求不断增加,其运输问题变得更加突出。目前,我国南方低风速区风场,虽然地处偏远,道路复杂,但是因为位于用电负荷中心,已经成为风电装机的热点地区,这些都为叶片分段技术提供了良好的市场前景。纵观叶片分段技术发展过程,具有如下特点和发展趋势。

3.1 严格的性能评估

分段式风电叶片由相互独立的两个或多个部分组成,相邻的组件通过胶接或者机械连接成为一个整体来实现叶片的气动和结构功能。连接的引入会不可避免地增加叶片的质量,引起结构刚度的不连续变化。叶片结构特征的变化会进一步影响其在外载荷下动态响应特性和气动性能[10]。因此,叶片连接完成后,连接处的强度、稳定性、叶片整体的气动性能需要

进行严格的测试与评估。

图15 柔性连接示意

图16 柔性连接示意

3.2 精确的工装

通过上述连接方式的介绍,各种连接方式想要实现叶片段的准确对接,或是叶片与连接件的连接,都需要精确的工装作为保证。此外,预埋件的引入对叶片的成型提出了更高的要求,也需要精确的工装来实现。

3.3 海上风电机组叶片的应用

目前风电叶片发展趋势是陆机大功率低风速、海机超大功率,海上风电机组的大型化已然成为现实,随着技术的不断进步,分段式叶片的成本也会逐渐降低,海上风电机组采用分段式叶片也可以降低海上运输成本,解决海上风电机组叶片制造难和吊装难的问题。因此,叶片分段技术在海上风电机组叶片具有很大的应用价值。

3.4 共享叶尖或叶根

随着各地区风资源开发,风场也不断增加,但极限风况对风电机组破坏也越来越多。特殊海上风场、高原风场,其常年风况优异,但是某个时间段天气恶劣,尤其是在南方和内蒙古地区极端气候高发地区,风速超极限风况,常规整机一旦安装在这类风区,恶劣风况来临时,轻则叶片折断损坏,重则整机受损、倒塌或基础倾覆等,遭受灾难性损失。叶片分段技术可有效地缓解这一问题,在面临恶劣风况时,分段叶片的叶尖段能够实现自毁,以此防止整支叶片报废,防止整机过载,导致灾难性损失。而强风过后从分段位置更换新的叶尖段,即可快速发电,维修周期短,减少发电量损失,适应苛刻风场能力更强。