铍青铜接触件分离力稳定性提升技术研究

(1.贵州航天电器股份有限公司,贵州贵阳,550009;2.苏州华旃航天电器有限公司,江苏苏州,215129)

1 引言

铍青铜作为一种时效强化型合金材料,具有无磁、弹性优良、时效后强度高等特征[1],被广泛应用于弹性接触件的加工。随着航空航天、石油开采等设备性能的不断提高,接触件的可靠性要求也越来越高,但批产接触件分离力的整体稳定性还有待提升,本文从仿真分析确定接触件收口的尺寸范围,通过原材料分析和机械性能测试判定材料是否符合加工零件,最后通过调整热处理参数和增加自然失效工艺,不仅提升了批产接触件整体分离力的稳定性,而且接触件合格率进一步提高。

2 模型建立

接触件主要分为环周开槽簧片结构、一字槽簧片结构、麻花针结构、接触圈等。本文对一字槽簧片的对插及分离进行物理建模,并对模型进行静力学仿真分析[2]。

2.1 接触件结构设计

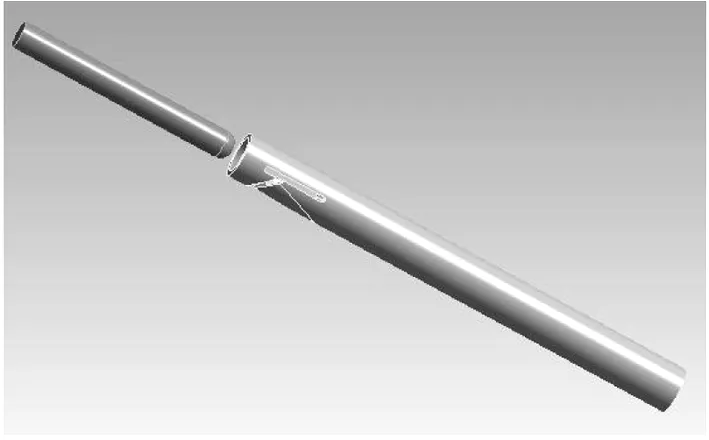

为了研究插针与一字槽插孔对插的真实插拔过程,一字槽插孔设计为通孔结构,其几何结构模型如图1所示。

图1 接触件结构设计图

由于簧片为单边收口,造成簧片收口后的非规则圆与插孔形成非同轴状态,在建模时应考虑插针插入插孔时的同轴度,保证插针处于平衡状态。

2.2 接触件仿真分析

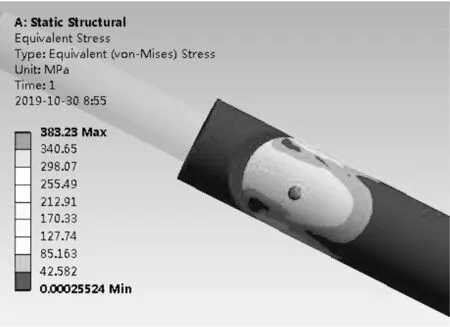

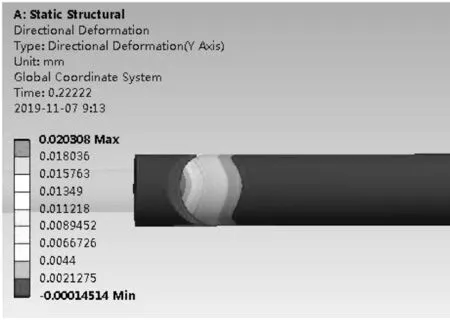

根据静力学结构仿真分析,可计算接触件收口尺寸对接触件簧片的应力影响,通过控制接触件收口的尺寸精准控制接触件分离力范围,图2为接触件满足最小分离力的应力分布图,图3为接触件满足最小分离力的应变分布图。

插孔簧片的应力主要集中在簧片中部,其均值应力为180MPa左右,小于材料屈服强度1100MPa,处于安全范围内。

由图3可知,在保证接触件最小接触力时,接触件簧片收口后直径应大于对插件直径0.02mm。

图2 插孔的应力分布图

图3 插孔的应变分布图

3 接触件材料及工艺处理

金属材料的机械性能和接触件的工艺处理直接影响接触件簧片插拔力的稳定性[3],故本文从原材料金相分析、材料机械性能、零件工艺处理和自然时效四个方面对接触件的检测、加工进行阐述。

3.1 材料分析

3.1.1 材料金相分析

材料的金相晶粒度大小和β相形态分布,对金属材料的拉伸强度、韧性、塑性等机械性能有着决定性影响。本文对加工接触件的铍青铜原材料进行金相晶粒度和β相形态分布进行检测,如图4和图5所示。

图4 铍青铜金相晶粒度分布图

由图4可知,铍青铜C17300的金相晶粒度测量平均直径为0.020mm属于细晶粒度级别,机械性能优良。

图5 铍青铜β相形态分布图

由图5可知,铍青铜C17300的β相级别属于零级,材料满足加工接触件要求。

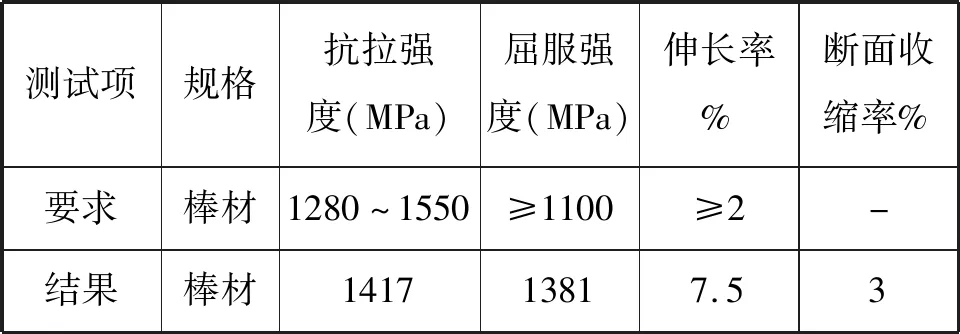

3.1.2 材料机械性能分析

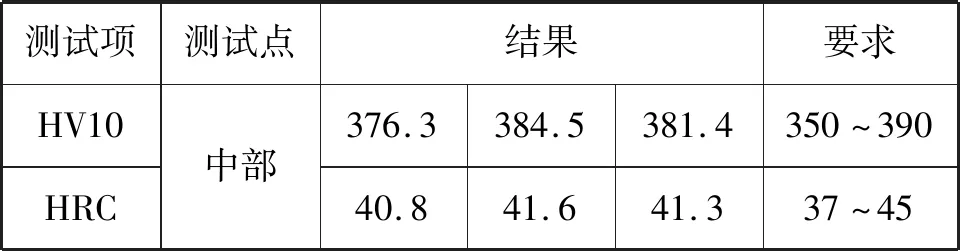

接触件接触稳定性与材料的机械性能有着直接的关系,其由抗拉强度、屈服强度、伸长率、硬度等直观反映,本文采用ASTM E8/E8M-16a对C17300棒材进行拉伸测试,其拉伸测试结果如表1所示;采用ASTM E92-17对其硬度进行测试,分别取5个点进行测试,测试结果如表2所示。

表1 ASTM E8/E8M-16a 拉伸测试结果

表2 ASTM E92-17硬度测试结果

由表1、表2可知,材料抗拉强度、伸长率、断面收缩率、硬度均符合加工接触件的要求,能够保证接触件多次插拔后分离力的稳定性。

3.2 工艺处理

接触件热处理和接触件收口后自然时效是接触件加工的两个特殊工艺处理,可有效保证接触件的弹性力稳定[4][5]。

3.2.1 接触件热处理

本文对加工完成后的接触件进行热处理,其热处理温度曲线如图6所示。

图6 材料热处理曲线

由图6可知,温度由常温升到345℃,耗时1h;保持345℃,时间为2.5h;1.5h降温至80℃左右。

3.2.2 接触件自然时效及统计分析

接触件热处理后,对其进行6组实验,观察接触件自然静置时间对接触力的影响,如表3所示。

表3 接触件接触力与静置时间关系表

由表3可知,接触件静置时间为5周,接触件分离力随着时间的推移,分离力先减小,再变大,最后达到稳定状态。

4 实验验证及统计分析

本文采用仿真分析、材料分析、工艺处理、零件后处理的接触件加工方式较改进前零件加工增加了零件自然时效处理,同时其中仿真分析模拟最佳缩口尺寸,热处理时间由320℃,提升至345℃,通过统计分析对比加工方式改进前后接触件分离力变化,其中,接触件设计指标为4N~12N,图7为改进前100只接触件分离力的高斯分布图;图8为改进后100只接触件分离力的高斯分布图。

图7 改进前接触件分离力高斯分布图

图8 改进后接触件分离力高斯分布图

对比图7和图8可知,改进前后接触件分离力为8N的个数均为最多,但改进后的接触件分离力的统计均值更接近设计指标的中值8N,统计方差更小,接触件分离力更加集中在8N附近,且接触件分离力的合格率提升8%。

5 结束语

本文提出了基于仿真分析、材料分析、工艺处理、零件后处理相结合的接触件加工方式,不仅提升接触件插拔力整体的稳定性、而且提升了接触件整体的合格率。首先,建立接触件的物理模型,对物理模型进行静力学结构仿真分析;其次,对接触件原材料金相分析、抗拉强度检测、硬度检测,同时对接触件进行热处理温度进行相应的调整以及对收口后的接触件进行自然时效处理;最后,对改进前后100只接触件的分离力进行统计分析,验证了改进加工方式后,接触件分离力分布更加集中,稳定性更高。