浅谈几种接触件在新能源汽车高压连接器上的应用

赵海燕,李彬

(沈阳兴华航空电器有限责任公司,沈阳100144)

1 绪论

连接器是通过电信号、光信号和机械力连接、断开或转换电路或光通道的功能元件,用于控制。在设备、部件、设备和系统之间的ECT电信号或光信号。传输信号或电磁能量,防止信号失真和能量损耗在系统之间发生变化。

连接器[1]目前广泛应用于航空、航天、军事装备、交通运输、通讯、计算机、汽车、工业、家用电器等领域。连接器行业对终端应用领域的变化发展灵敏,应用领域产品市场的成长,能有力推动连接器行业的市场发展,同时应用领域技术的先进性和研发投入也将影响连接器行业的技术发展水平。

2 选题背景

近几年,随着国家倡导绿色发展,新能源汽车产业取得了长足的进步。在新能源汽车产业领域,高压连接器是极其重要的元部件,整车、充电设施上均有应用。新能源汽车用高压连接器主要由接触件、绝缘体、壳体及附件四部分构成。其中:接触件是连接器的核心部件,整车各条线路和系统都是通过插合接触件完成行驶过程中所需的光、电信号的连接;绝缘体主要起到绝缘作用;外壳主要起固定和保护作用;附件则是根据用户的要求,完成对连接器所连接线缆及其他零件的保护,满足工作环境的其他要求。

实现电连接器连接功能的是集成在电连接器绝缘体内部的多对接触件,任何一对接触件的接触不好都会造成电连接器[3]的失效。据统计,目前各种系统的失效或故障现象的70%是由元器件的失效而产生的,在这其中又有40%是由电连接器的接触失效而产生的。接触件的接触可靠性取决于接触件的接触形式、表面质量、原材料性能和工作环境等多种因素。因此,分析接触件的结构,特别是弹性结构对接触情况和接触可靠性的影响,对于提高电连接器的可靠性有着重要的意义。

3 接触件的材质、性能和结构要求

我所工作的产品研发团队,一直都在致力于开发适合于新能源汽车的高压连接器。近几年已经开发出了百余种产品,已经大量提供给客户使用。这些产品在研发的过程中,我们的技术人员都做了大量的设计方案,一方面要规避同类产品的专利,另一方面要寻找适合我们公司的物美价廉、质量上乘的零部件。特别是核心结构——接触件,更是我们设计初期反复论证和研讨的。为了确定适合我们的设计方案,以实现高可靠性、拔力柔和、接触电阻小、抗振动、耐冲击等特点,我们对目前已知的接触体,特别是插孔的结构、性能和材质要求进行了分析。当然作为企业,产品的经济性和工艺性也是我们必须考虑的问题。经过分析我们认为,目前在行业中,使用最多的,适用于大电流、高电压的插孔结构主要有冠簧孔、扭簧孔、触指孔和三层叠加簧片孔。其余的如开槽式插孔、线簧式插孔比较适用于小电流、低电压的使用环境。

3.1 接触件的结构

我们研发的适用于新能源汽车用电连接器主要以金属外壳圆形连接器为主,当然随着新能源汽车的普及,塑性连接器的研发和使用也将越来越多。无论是金属外壳还是塑性连接器,接触件都是不可或缺的核心部件。图3.1为新能源汽车用电连接器的实物,通常每个电连接器[4]内部安装多对接触件,接触件由绝缘体固定并实现接触件间的绝缘。图3.2为一对常用接触件,一般电连接器接触件包括插针和插孔两个部分,通过插针、插孔的插合来实现连接器的连接功能。通常,插针为刚性接触件,插孔为具有弹性结构的接触件。插针和插孔表面通常经过镀层处理,以提高表面质量,减小摩擦力和接触电阻,一般为镀银或镀金层。

3.2 电连接器接触件的性能

电连接器的基本性能主要分为三个部分:电气性能、机械性能、耐环境性能。电气性能主要包括接触电阻、绝缘耐压和绝缘电阻,其中,接触电阻由插针和插孔来保证,主要有两个方面的要求:

①插针和插孔在插合后的接触电阻必须小于规定的接触电阻。

②插针和插孔插合后,保证接触的连续性,不能产生接触瞬断或长时间断开。

只有做到这两点,才能保证电连接器所连接的元器件之间的光、电信号的可靠传输。耐电压和绝缘电阻通过电连接器内部的绝缘体保证,要求在工作环境内具有较高的绝缘性和耐电压击穿性能。

电连接器[5]的机械性能主要有插拔力和机械寿命两个方面。对于插针和插孔而言,插拔力包括插入力和分离力两部分,是插针和插孔插合和分离时,插针克服插孔弹性变形及摩擦力而产生的阻力,所以插入力不大于分离力。插针和插孔的机械寿命实际上是一种机械耐久性指标,它是以一次插入和一次分离为一个循环,以在规定的插拔循环后电连接器能否实现正常连接功能作为评判依据。我们现在接触的插针和插孔结构一般能够完成单独的万次插拔,而能正常工作。另外现在我们研发的连接器,大多数的整体寿命都在插拔500次。

图3.1 圆形电连接器的结构图

图3.2 接触件的结构示意图

3.3 电连接器接触件的材料

插针和插孔材料的选取应以性能要求为依据,选用的材料要具有较高机械强度,以防止插针和插孔插拔时有所损伤;为了保证插针和插孔插合过程中具有较大的接触力,插孔材料应具有较高的弹性。为了保证插针和插孔间具有较高的机械寿命,同样要求材料具有较高的抗疲劳性,加工成型性能良好,导电率、导热率要高,可焊性和耐腐蚀性好等,在现有的材料中,电连接器接触件最常用的材料有:锡青铜(ASn4-3)、铍青铜(Qbe2)、黄铜(H62)、铅黄铜(HPb59)等铜合金。

为了满足插针和插孔的电接触性能,降低接触电阻,提高接触的稳定性,所选材料必须具有优良的电气性能。铜具有较高的导电性和导热性,耐腐蚀性,且操作性好,但是较软易弯曲;锡青铜是良好的插针材料,对腐蚀不敏感,但是导电性比黄铜差;黄铜是良好的插针材料,具有良好的导电性,很好的操作性,易于焊接,我们选用的插针材料多以黄铜为主;铍青铜具有很好的弹性,疲劳强度好,耐腐蚀、耐磨损、价格比黄铜贵五倍,这种材料也是我们现在普遍选用的插孔弹性结构材料。

4 影响接触件可靠性的因素

在目前我们对现有产品的电接触研究中,发现插针和插孔在插合过程中,都是靠接触点来完成点接触。接触点会受到多种环境因素的影响,根据目前对插针和插孔可靠性研究的情况,发现影响电接触可靠性的主要因素包括:接触形式、接触压力、温度、腐蚀、材料性质和表面质量。

4.1 接触形式

接触形式一般被分为点接触、线接触和面接触三类。通常我们的认知里都认为现有产品的接触一般都是点接触。但是接触点的范围增加了,也可以在一定范围内认定是线接触和面接触。因为我们是制造单位不是科研机构,没有必要也没有能力去研究微观的点接触。根据现有的研究,我们认为接触点越多,接触电阻较小,其中面接触的接触电阻最小,点接触的接触电阻最大。

4.2 接触压力

接触压力较小,任何接触形式下的接触电阻都较大。而当接触压力增大时,插孔的弹性结构会发生变形,接触面积和接触点数目增加,接触电阻减小。所以,插孔弹性结构在选材时的弹性模量、弹性极限和疲劳极限等指标就显得尤为重要。

4.3 温度影响

较高的工作温度会使插针和插孔材料的硬度有所降低,这使得接触面积增大,接触点数目增加,导致接触电阻减少;而金属的电阻率会随温度升高而增加,使接触电阻增加。但是,工作温度的升高会使插针和插孔接触表面加速氧化,使接触表面氧化膜的生成速度增加,造成接触电阻的增加,释放大量的热量,导致接触体周围温度升高。

4.4 腐蚀金属的物质

腐蚀金属的物质具体可分为:化学腐蚀和电化学腐蚀。在电连接器的工作过程中,由于外部环境的污染或电连接器内部的有机绝缘体释放出大量污染气体,金属导体与这类气体接触时,在金属的表面会生成化合物膜层,特别是氧化物膜层,造成接触电阻的增加。

4.5 材料性质

插针和插孔材料的性质直接影响着接触电阻的大小,主要包括材料的电阻率、硬度、化学性能、高温性能等。根据业内研究结果显示,接触电阻和材料的电阻率成正比例关系。材料的接触硬度影响着接触面上的接触点的数目和范围。硬度较小时,接触点较多,接触范围较大,接触电阻较低。

4.6 表面质量

插针和插孔的表面质量对接触电阻也有一定的影响。平整且较为粗糙的接触面,可使插针和插孔间的接触点增加,同时粗糙的表面有利于在接触的过程中,产生较大的摩擦力,去除接触表面的膜层,使接触电阻减小。而较光滑的接触表面的接触点较少,且表面的化合物膜层不容易被破坏,但是其接触电阻比较稳定。

5 我司选用的几种电连接器接触件的特点分析

5.1 接触件的特点分析

电连接器的可靠性与其结构是否合理、完善直接相关,同样作为电连接器的关键元件的插针和插孔的结构,对连接器来说是非常重要的。另外能否达到预期的电气性能、耐环境以及可靠性要求也是选用接触件的重要考虑因素。

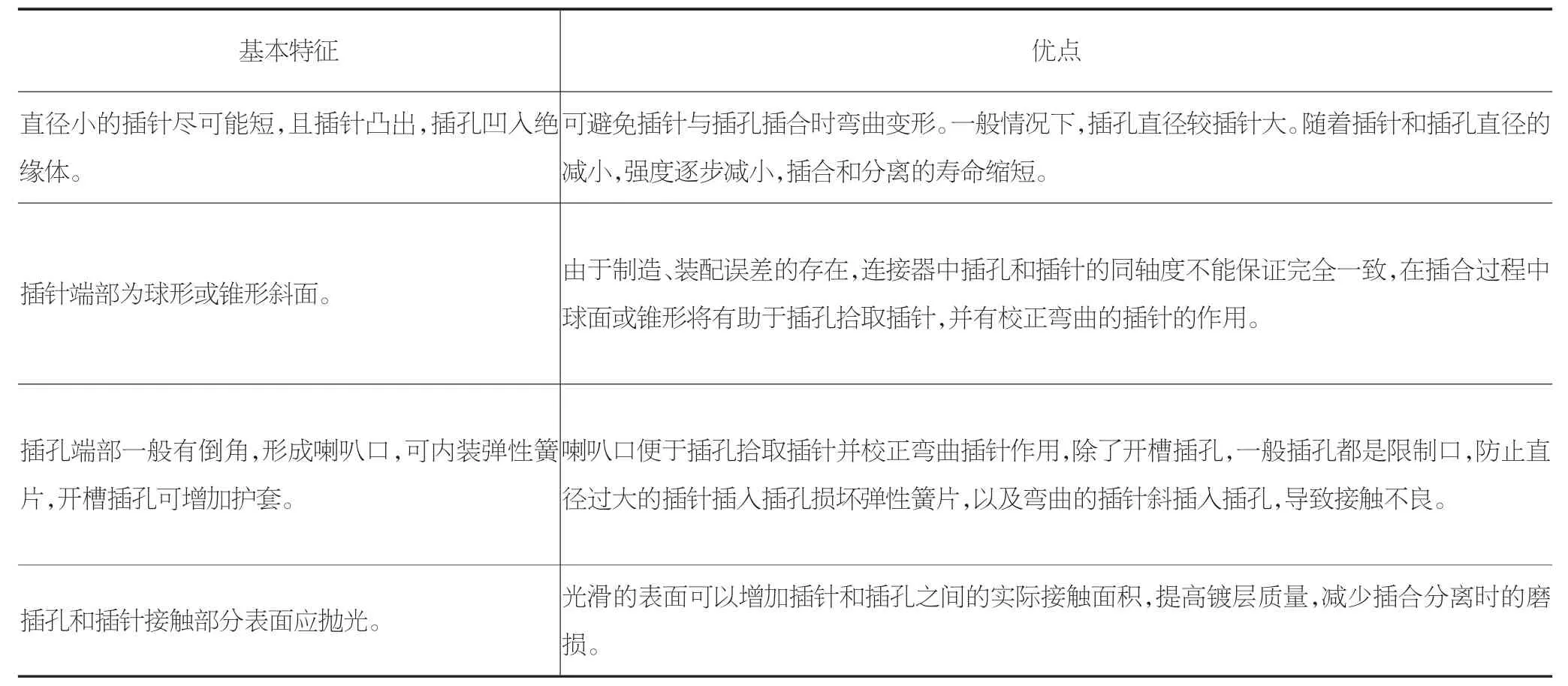

根据新能源汽车用高压连接器的使用要求,我们选用的接触件的基本性能要求和结构,见表5.1。插针的结构基本相同,多采用铜或铜合金机加成型;目前采用的插孔主要有冠簧式插孔、扭簧式插孔、三层叠加簧片型插孔和触指型插孔等结构。扭簧式插孔与冠簧式插孔的结构类似,本文以冠簧插孔为例。几种插孔形式如图5.1所示。其主要特点如表5.2所示,从表中可以看出,几种常见结构的特点。

5.2 给定条件下,三种插孔的选择

以上三种类型的插孔,对我们研发的新能源器汽车用高压连接器说,并不是每种插孔结构都适合。

表5.1 接触件的基本结构特征

表5.2 接触件的特点汇总

比如对于我们研发的一款金属外壳,五键定位,单芯连接器来说,图5.1中的三种插孔形式都比较适合。但是对于客户已经给定按照尺寸的连接器来并不是每种类型的插孔都适合。这种连接器已经确定了安装尺寸,即插针与插孔接触的长度已经确定。由于三种插孔的机体都是铜或铜合金,弹性结构基本采用铍青铜,镀层均选择镀银层,在相同的使用环境下,实际上温度、腐蚀等外在条件都是一样的。由于插拔力也已经确定,所以接触压力也就确定了。因此,我们在这里主要探讨因为接触形式不同,而导致接触面积不同。

图5.1 常用的高压连接器插孔图

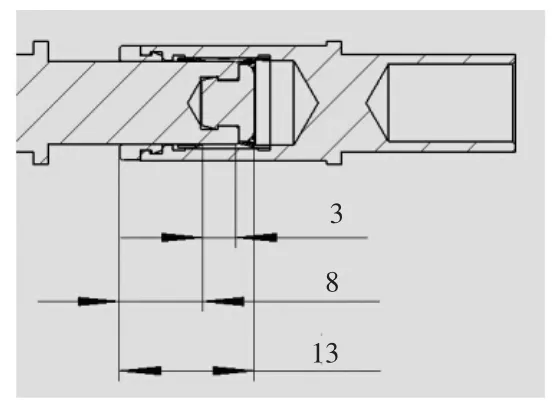

图5.2 冠簧插孔与插针的插合图

由图5.2、5.3、5.4中可以清楚看出,根据客户的要求,我们接触体的设计参数为:插针直径为φ8mm,插针和插孔的接触长度为13mm。

①冠簧孔真正与插针接触的尺寸是从距离端口8 mm左右的位置开始,而接触的长度l2为3mm,按照内径d2为φ8mm,计算所得接触面积S2为:S2=πd2l2=3.14*3*8=75.36(mm2)

图5.3 触指插孔与插针的插合图

图5.4 三层叠加簧片插孔与插针插合图

②同理可得出:触指插孔与插针真正的接触尺寸是从距离端口5.2mm处开始,有三段簧丝与插针接触,每一段都长1.2mm(也就是簧丝的直径),所以它的接触面积就是三圈簧丝在被施加外力后叠压成的三条簧丝带,具体接触面积S3为:

S3=3πd3l3=3*3.14*1.2*8=90.432(mm2)

③三层叠加簧片插孔与插针真正的接触尺寸是从距端口1.25mm的地方开始的三段,每一段的接触长度为1.9mm,所以他的接触面积S4为:

S4=3πd4l4=3*3.14*1.9*8=143.184(mm2)

从可靠性的角度来判断,结合以上的理论计算值,可以看出,三层叠加簧片插孔最可靠,触指插孔次之,冠簧插孔相对来说稍差。(以上数据均为理论值,不是实际尺寸)

5.3 按照客户要求选择插孔结构的其他决定因素

作为企业,研发产品在满足客户特殊要求的前提下,必须创造利润。所以在设计产品的时候,经济性和工艺性是必须考虑的重要因素。以上三种插孔形式是我们在研发新能源汽车用高压连接器常用的结构。但是从经济性和工艺性来看,区别还是很大。

虽然,冠簧插孔的可靠性与其他两种相比稍差,但是冠簧插孔的成本较低,制作工艺比较成熟。所以,目前在我们设计的产品中应用比较广泛。

触指插孔的可靠性比较高,因为有三圈簧丝与插针紧密的接触,即使有一圈簧丝因为过流或其他原因熔断,还有两圈簧丝保证产品的性能。并且由于插孔内的弹性结构是簧丝,在同类产品中,弹性变形量是最大的,所以插拔力比较柔和。这种插孔的成本基本介于冠簧插孔和三层叠加簧片插孔之间,属于可靠性、经济性和工艺性结合比较好的插孔结构。

三层叠加簧片插孔的可靠性,在这三种插孔之中无疑是最高的,但是三层簧片的精度要求较高,其制造成本和装配成本都较高,其三个簧片的成本,基本相当于冠簧插孔整个组件的成本。因此,它的经济性和工艺性都不是新能源汽车客户所能承受的。

综上所述,新能源汽车用高压连接器选用接触件是一个非常谨慎的过程。既要保证可靠性,又要保证经济性和工艺性,要兼顾三者,就要有所取舍。

随着新能源汽车技术的逐渐成熟,整车厂对连接器的要求从高性能不计成本,向高性能,低成本逐渐过渡。因此,我们要跟上整车厂研发的脚步,根据整车厂的需求,发挥我们的技术优势,研发适应新能源汽车要求的高可靠的电连接器,从这方面看,我们还任重而道远。