聚四氟乙烯绕包绝缘导线研究与应用

(苏州华旃航天电器有限公司,江苏苏州,215129)

1 引言

聚四氟乙烯简称PTFE,是由四氟乙烯聚合而成,聚四氟乙烯绝缘导线是在导体外部通过推挤工艺或绕包工艺,将PTFE材料包裹在金属导体外烧结成型作为绝缘层的一种导线。聚四氟乙烯绝缘导线具有良好的物理性能、电绝缘性能、热性能、耐化学稳定性,已广泛应用于航空、航天、兵器、电子等领域。目前,国内仅推挤工艺聚四氟乙烯绝缘导线存在军用行业标准,绕包工艺聚四氟乙烯绝缘导线没有统一的军用标准,执行的均为导线生产厂家制定的企业标准,导线指标存在差异并且不规范,若设计选型不当或后续生产过程中的工艺方法不合理,则有可能在造成使用过程中的质量事故或埋下质量隐患。

本文通过对现有聚四氟乙烯导线标准的对比和分析,结合工程实例,确定了聚四氟乙烯绕包绝缘导线在设计选型和制造过程中需要重点关注的参数指标,为军用产品线束设计和线束制造工艺制定提供借鉴。

2 名词解释

聚四氟乙烯绕包绝缘导线:将聚四氟乙烯薄膜绕包在导体外,再经高温烧结熔封成型作为绝缘层的导线。

覆盖率:金属屏蔽编织层在导线外部覆盖的百分比。

屏蔽编织角:金属屏蔽编织丝与导线径向夹角。

缩线:绕包线在受高温应力时,绕包绝缘层发生收缩导致导体裸露在绕包层外的现象。

3 导线结构

军用标准中聚四氟乙烯绕包绝缘导线(以下简称绕包线)的代号为“F42”,工程应用中多以国内导线厂家企标命名的导线代号进行选型和配套,导线代号为“AFR”。绕包线以普通线(见图1a)、屏蔽线(见图1b)两种结构使用最为广泛。图1 中“1”为导体,“2”为聚四氟乙烯绕包绝缘层,“3”为编织屏蔽层。绕包线结构中的三个部分材料或指标的差异均会对后续制造工艺和使用产生较大影响,掌握导线的各项重要指标和适用环境,对于选择合适的导线和工艺处理方法显得尤为重要。

图1 聚四氟乙烯绕包绝缘导线结构图

4 导体

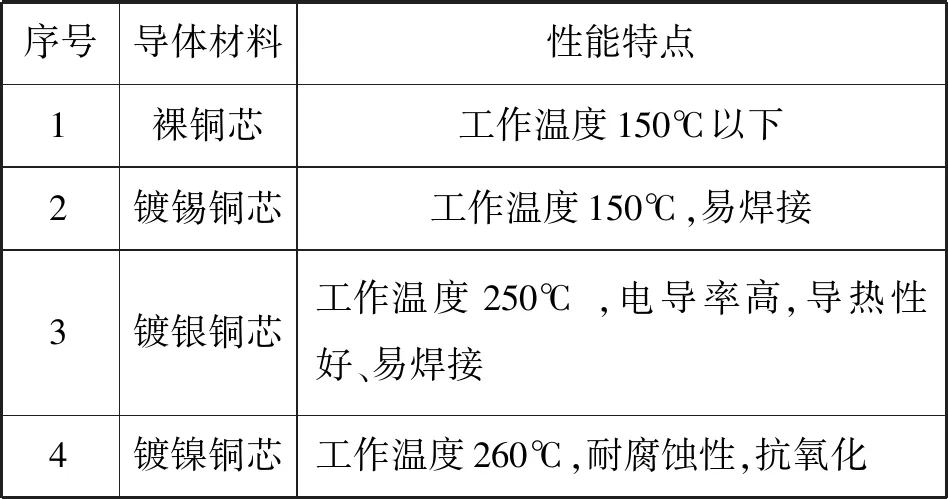

导线导体作为传递信号的最主要载体,导体材料是绕包线选择的一项最重要指标。金属导电率排列中,银是导电率最优的金属,其次是铜和铝,但银的价格昂贵,铝的强度低,导体材料一般优选铜作为基材,银材和铝材导体只用在特殊场合。由于金属铜在空气中的易氧化性,当铜暴露在空气中时易被氧化形成一层膜,主要成分是碱式碳酸铜CU2(OH)2CO3,俗称铜绿,铜绿的导电性能很差,会对后续产品的电性能产品较大影响。通常在铜材的表面增加镀层的方式,通过镀层金属的稳定性,不仅可以防止铜材发生氧化产生铜绿,还可以改善导线的导电性,增加导线散热性、耐腐蚀性和高温抗氧化能力。导体材料性能和镀层情况见表1所示。

表1 导体材料性能对比表

工程中,导线需要连接系统中的元器件或印制线路后才能进行信号传输,焊接工艺和压接工艺是最为常用的两种连接工艺,无论是焊接还是压接工艺均对导体性能有较高的要求:

a)采用焊接工艺时,镀镍铜芯导线可焊性较差,裸铜芯导线易氧化等特性,容易造成虚焊,一般优选镀银铜芯导线和镀锡铜芯导线。在传输高频信号时,由于信号传输的趋肤效应,选用镀银铜芯导线可获得较好的传输性能;

b)采用压接工艺时,用于压接的导线导体应为多股绞合线,单股线不适用于压接工艺,且导体材料的硬度应和压接筒材料硬度相近。压接工艺需要严格控制压接点的压接电阻,镀镍铜芯导线导体表面电阻大,裸铜芯导体和镀锡铜芯导体易氧化形成氧化膜增大表面电阻,导致压接电阻增大,均不适用于压接工艺,镀银铜芯导体因其良好的电导率和稳定性,是压接工艺首选的导线;

c)选用镀银铜芯线时,需采用柔软环保无卤的材料对裸露在外的镀银层进行防护,让其完全包覆导线表层,以达到隔绝空气的目的,避免空气硫元素和湿气引起镀银层变色。

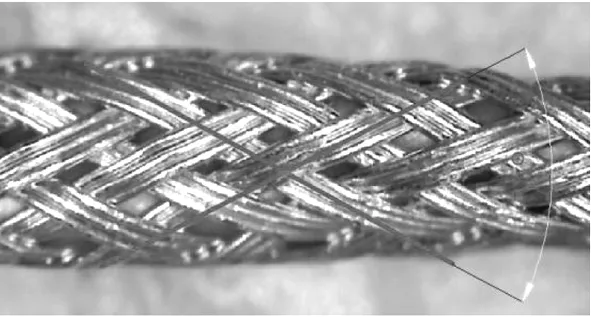

5 编织屏蔽

导线作为连接电气设备、传输电能或数据的重要载体,通常具有较长的物理尺寸,不但容易受到外界干扰源的电磁干扰,也可能作为干扰源向外发射干扰信号。因此,对电缆本身进行电磁屏蔽防护有助于减小电磁干扰,从而达到保护系统正常运行的目的。通常是在聚四氟乙烯绕包层外采用编织工艺,将镀银或镀锡圆铜丝编织覆盖在绝缘层外,形成金属网状结构,实现对导线内部传输信号的电磁防护,并要求圆铜丝编织密度不小于85%,除外径大于7.9mm的导体外,编织角应大于等于50°,小于等于72°。在工程实施中,为了保证编织角α测量的精确性,需要先测量圆铜丝与导线轴向的夹角X(见图2),然后采用公式(1)进行换算。

图2 夹角X示意图

(1)

在编织锭数的一半m,每锭中圆铜线根数n,圆铜线直径d,编织节距h,导体外径D等编织参数不变的情况下,根据公式(2)、(3),当编织角越大时,屏蔽编织密度越小,屏蔽编织层与聚四氟乙烯绕包层的贴合就越松,屏蔽层的松散容易造成在后续使用过程中屏蔽层的堆积和断裂。堆积或断裂的屏蔽层均会对屏蔽效果产生影响,降低屏蔽效能;当编织角越小时,屏蔽编织密度越大,屏蔽编织层与聚四氟乙烯绕包层贴合越紧密,相应物料成本也会增加。通过调整屏蔽编织角等参数,降低屏蔽编织密度也成为导线厂家降成本的一项主要措施,但也极大影响了导线的屏蔽效能。

(2)

(3)

图3 屏蔽丝不规则示意图

图4 热缩管防护示意图

导线选型时,需要在保证屏蔽编织密度不小于85%的情况下,根据不同的使用环境选择不同的编织角。屏蔽编织紧密的屏蔽线只适用于要求将屏蔽层端头处理在胶体内部的情况,但屏蔽端头编织丝的不规则性,容易造成短路或耐压击穿图3。更多的情况是需要将屏蔽层的端头进行冲胖处理,在屏蔽层内部和外部采用热缩管进行防护,防止屏蔽丝散乱不规则情况,如图4所示。结合(2)、公式(3)和大量的工程应用,电缆组件选型过程中聚四氟乙烯屏蔽导线可按表2选择编织角,既充分考虑屏蔽编织密度的要求,又可在屏蔽层端头内部穿套热缩管进行防护,防止不规则的屏蔽丝扎伤导线或产生放电。

表2 屏蔽编织角与编制密度优选表

6 聚四氟乙烯绕包绝缘层

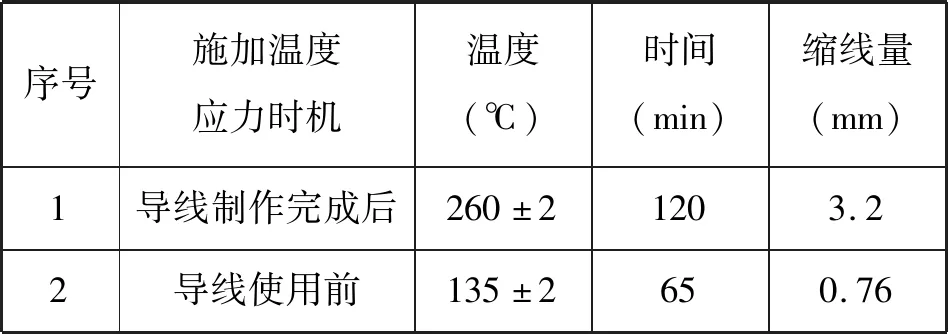

聚四氟乙烯绕包绝缘层是将聚四氟乙烯材料制棒,经车削压延成半定向薄膜,然后绕包在导体外再烧结熔封形成的绝缘层。绕包层搭盖率和缩线量是影响导线绝缘性能的两个重要指标。采用单层绕包工艺时,搭盖率不小于67%,采用多层绕包工艺时搭盖率不小于20%,且要求相邻层方向应相反,绕包层应无层间分离现象。缩线量应不大于表3。绕包线使用前应施加温度应力,缩线量不满足表3要求的,可进行二次施加温度应力,但需增加施加时间,若还不满足,可判定导线为不合格品,不得使用。

表3 缩线量参数表

7 结语

聚四氟乙烯绕包绝缘导线广泛应用于航天、航空、兵器、电子等领域武器型号中,由于缺失统一的军用行业标准,导线生产厂家通常根据自身的工艺水平和生产情况对导线指标进行了调整,导致行业内部聚四氟乙烯绕包绝缘导线各厂家间指标均存在差异。电缆组件设计人员和工艺人员需要充分掌握和确定绕包线的各项重要指标,才能在电缆组件设计过程中和工艺制定过程中选择到符合电缆组件性能要求的导线并采取正确的工艺方法,避免由于绕包线选型错误或工艺方法不当导致的质量隐患或质量事故。