聚四氟乙烯流体软管组件设计与工艺研究

(中国电子科技集团公司第四十研究所,安徽蚌埠,340300)

1 引言

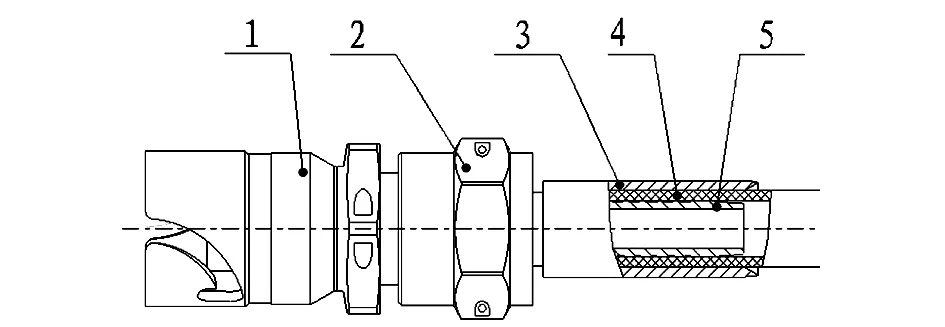

聚四氟乙烯流体软管组件(以下简称流体软管组件)一般由流体连接器、连接螺母、管接头、压套、聚四氟乙烯软管组成。流体软管组件作为液体冷却系统的关键元件,其主要应用在地面雷达、机载雷达、车载雷达的液冷系统中,起到传输流体介质作用。流体软管组件经常受到高温、高压和压力脉冲的综合作用,其应用环境和工作条件通常十分恶劣,可能导致软管脱扣、内管爆破等诸多潜在风险,流体软管组件的失效通常会引起液冷系统失效、泄漏,严重的还将导致泄漏的冷却液烧坏电子设备等事故。影响流体软管组件质量的因素主要有管接头或压套结构设计、装配的扣压量、软管耐压能力等,本文主要研究了流体软管组件的结构设计和装配的扣压工艺,以期提高流体软管组件的可靠性。

1-流体连接器 2-连接螺母 3-压套 4-聚四氟乙烯软管 5-管接头图1 流体软管组件结构

2 流体软管组件结构设计

2.1 管接头

流体软管组件中管接头起到连接聚四氟乙烯软管的作用,对软管组件性能影响较大的因素有管接头的壁厚、材料、倒刺结构和扣压长度。理论上管接头的内壁(内部流道)的形状不允许发生任何的变形(扣压后),管接头的内径与壁厚成反比,内径过大导致其壁厚不足强度不够;内径过小又会增大组件的流阻,所以管接头的壁厚和强度必须经过仿真计算,其强度一般应大于聚四氟乙烯软管爆破压力的2倍,管接头内径应为软管内径的1.05-1.10倍。

管接头要求强度高、耐腐蚀性强,其材料一般采用316L不锈钢,接头表面应经过钝化处理,零件加工完成后按照GJB360B进行盐雾试验,试验时间根据产品使用的实际环境来定。

管接头的关键在于外倒刺的结构,外倒刺结构按形状可分为对称和非对称形倒刺,外倒刺的形状由齿角、齿深、齿距和圆角四个要素决定,对称结构的倒刺齿角一般取40°~50°,非对称的倒刺齿角一般取4°~6°;管接头与软管属于过盈配合,软管内胶层有一定的弹性,管接头插入软管后,内胶层受压变形,形成与倒刺结构对应的形状,齿深取决于与之相配合的软管内胶层厚度,内胶层越厚齿深越大,根据经验,齿深一般取软管内胶层厚度的1/8~1/7;软管组件安装时管接头与软管内胶层直接接触,接触的可分为引入段和密封段,根据经验密封段一般有5~7个倒刺齿,齿距由软管内径、工作压力、内胶层的材料等确定,通常情况下齿距可根据软管内径来选择,根据经验密封段齿距一般为软管内径的35%~40%;齿顶圆角由内胶层的邵氏硬度和软管内径决定,一般没有强制要求。

2.2 压套

压套是流体软管组件的重要零件之一,一般压套覆盖在聚四氟乙烯内管上,起到固定内管、承受扣压力的作用。由于聚四氟乙烯软管的外层为316L不锈钢丝增强层,压套内壁应为光滑表面,不得开有凹槽或倒刺结构,以免破坏不锈钢丝增强层从而影响流体软管组件的耐压性能。

压套内径的尺寸等于聚四氟乙烯内管外径加上一定的间隙,间隙过小则不利于装配,间隙太大则需要较大的扣压量,使得扣压变形过大,间隙的大小可根据软管材质进行调整,通常聚四氟乙烯软管所需的间隙在0.3-1.0之间,在保证装配的前提下尽可能使得间隙量小为宜。

套筒长度也是影响扣压效果的一个重要因素,压套的长度取决于扣压长度,扣压长度越长可以增加软管与管接头之间的结合力,防止软管拔脱,扣压长度过长不利于产品的安装和成本控制,在使用空间受限的条件扣压长度不得低于软管内径的2.0倍,一般情况下选择2~4倍均可,压套的材料一般和管接头、连接螺母一致。

3 扣压工艺研究

扣压量是流体软管组件扣压工艺中的关键参数,扣压量的大小将会对流体软管的性能和可靠性产生最直接的影响。

3.1 扣压量不当造成的失效形式

(1)扣压量过大造成聚四氟乙烯内管端部爆裂或破损;

(2)扣压量过小造成聚四氟乙烯内管脱落;

(3)扣压处渗漏。

以上三种流体软管组件的常见失效形式的直接原因都是由软管扣压量的计算值不准确或不科学导致的,因此科学的确定扣压量显得十分必要。

3.2 扣压工艺与计算

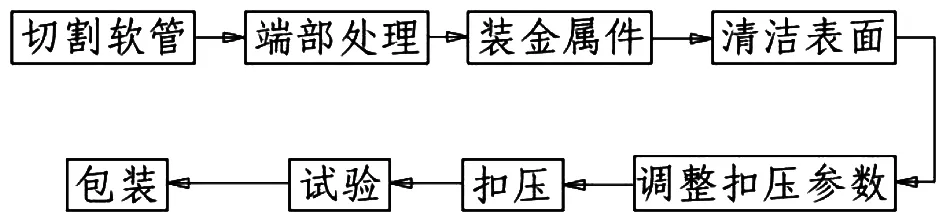

流体软管组件的扣压工艺需要专用工装和专用设备,完整的扣压工艺由以下9个步骤来完成:

(1)切割软管,采用专用的软管切割机进行切割,切割断面平整,切割长度应符合客户需求;

(2)软管端口处理,切割完成后用尼龙刷和沾有酒精的无纺布清洁软管的切割部位,去除多余的钢丝毛刺,在切割部位包上2~3圈3M纤维胶带,将炸开的钢丝层进行收口处理,最后用压缩空气吹除软管内表面灰尘;

(3)轻轻转动压套,使软管装入压套合适的位置,去除包裹的纤维胶带,利用工装在软管上装入连接螺母和管接头,注意软管必须要装到管接头的指定位置,否则将影响流体软管组件的密封效果;

(4)用带酒精的无纺布清洁扣压零件的表面,扣压表面应无异物、油污、灰尘等;

(5)选择合适的扣压模具,将软管组件装入扣压设备模具中,调整模具至合适位置卡紧软管组件,调整扣压参数;

(6)进行扣压,扣压完成后进行首检检验,最小扣压尺寸≤首检实测尺寸≤最大扣压尺寸;

(7)将扣压好的软管按规定比例抽检,进行试验,试验按照产品详细规范进行,试验项目主要包括常温检漏、耐压试验、压力脉冲试验等;

(8)符合检验规程的流体软管组件进行包装,入库。

合理的扣压量是影响流体软管组件性能的关键因素之一,扣压时扣压机的工装向压套、管接头、聚四氟乙烯内管施加径向载荷,这里我们一般认为管接头为理想状态,在扣压过程中不发生任何径向上的变形,压套在扣压力的作用下产生变形,压套的径向尺寸变小,原有的压套和软管间的间隙配合变成过盈配合,软管不锈钢丝增强层内缩挤压内胶层,使得聚四氟乙烯内管与管接头倒刺充分接触。根据现有的扣压工艺理论,聚四氟乙烯流体软管组件扣压量计算的经验公式为:

图2 扣压工艺流程

Δ=T·δ·μ+(D2-D1)+(d2-d1)

T=D1-d2-A·d3

式中:T——聚四氟乙烯内管厚度;

δ——内管压缩比;

μ——经验系数;

D2——压套内径;

D1——软管外径;

d2——聚四氟乙烯软管内径;

d1——管接头倒刺外径;

A——钢丝层数;

d3——钢丝直径。

T、D2、D1、d2、d1、A、d3的值可以根据设计及工艺要求来确定,故δ值的确定对计算扣压量十分关键,内管压缩比取决于软管的材料、邵氏硬度、软管工作条件等因素,这里一般取40%~55%。经验修正系数的取决较为复杂,一般取1.0~1.05,通常根据试验不断修正最终才能决定。

以某型流体软管组件为例,其管接头、压套及软管的尺寸如下:

D2=13.8mm,D1=13.5mm,d2=9.5mm,d1=9.9mm,A=1,d3=0.5mm,可知,扣压量为:

Δmin=T·δ·μ+(D2-D1)+(d2-d1)

=1.1mm

Δmax=T·δ·μ+(D2-D1)+(d2-d1)

=1.32mm

图3

3.3 扣压参数的确定

上文对扣压量的计算仅能作为工程实际应用提供参考,扣压参数的确定还需要考虑软管结构、材料、使用环境等因素然后进行修正。目前,扣压参数的准确计算与确定仍然是行业内的技术难点之一,国内外目前都没有一套成熟的计算分析方法,目前主要是根据经验公式求解后进行试验验证,从而最终的扣压参数值。扣压参数的确定流程如下:

(1)根据经验公式,计算得到初始的扣压参数范围;

(2)选取几组不同参数的软管做好标识和记录;

(3)按产品详细规范进行耐压、泄漏、压力脉冲试验,并做好记录;

(4)根据试验结果和结构剖切分析再次修正扣压参数;

(5)按重新修订的扣压参数进行压力脉冲试验;

(6)根据压力脉冲试验结构最终确定流体软管组件的扣压参数。

4 试验验证

4.1 试验要求

(1)检漏试验:将流体软管组件一端通1.5MPa气压,将流体软管组件浸入水中保压15min,流体软管组件接头及扣压处应无泄漏;

(2)耐压试验:流体软管组件在2倍的最高工作压力下,流体软管组件接头及扣压处应无泄漏及其他异常现象;

(3) 温度冲击:按GJB 360B-2009中相应程序进行试验,温度范围:-55 ℃~+70 ℃,极限温度下各保持1h, 流体软管组件接头及扣压处应无泄漏;

(4)压力脉冲实验:按GB/T 5861-2003中相应规定进行试验,试验压力为工作压力的1.33倍,脉冲频率5Hz,在规定次数范围内流体软管组件接头及扣压处不得有渗漏和其他异常现象。

4.2 试验结果

以某型流体软管组件为例,试验选取了实测扣压量为1.11mm的软管和扣压量为1.30mm的软管各8根,分别进行标记,然后进行试验。

图4

本次试验的软管组件均顺利通过试验,满足设计要求,试验结果表明,本文设计的软管结构及扣压工艺合理,能够为今后同类产品的设计及工艺提供一定的参考。

5 结论

本文对聚四氟乙烯流体软管组件进行了结构设计,介绍了流体软管组件的扣压工艺,对影响流体软管组件性能和可靠性的关键因素扣压量进行了分析计算。研究表明,本文设计液冷系统用流体软管组件,采用内胀外扣的工艺和合理的扣压量,完全符合产品的设计要求。在流体软管组件的设计与工艺上,本文的内容可作为参考,有效保证软管接头设计的合理性和扣压的可靠性。