铝模板脱保一体剂高效施工技术研究与应用

李松晏 王 祥 陈建华 梁 森 徐 东 付春江

1. 中建四局第一建筑工程有限公司 广东 广州 510800;2. 中国建筑第四工程局有限公司 广东 广州 510000;3. 北京英德司瑞科技发展有限公司 北京 100078

铝模板是继木模板、钢模板之后出现的新一代模板系统。铝模板以其节能环保、摊销成本低、施工方便、混凝土成形质量好等优点,在工程中得到大规模的推广应用。脱模剂作为铝模板体系中的重要组成部分,起着润滑、隔离的重要作用,尽管经济占比小,但是对模板体系影响却很巨大。

对于铝模板体系来讲,材料性能控制和施工技术是影响混凝土成形质量的关键因素。因此本文通过对材料性能控制与高效施工技术的研究,在铝模板的表面形成耐腐蚀、耐冲击、极难黏浆的保护膜,涂刷一次能够使铝模板连续周转20次,节省在模板周转时的人力成本支出[1-4]。

1 脱模原理及应用

1.1 脱模原理及传统运用

混凝土的成形质量和脱模效果主要由以下几个因素决定[2]:模板表面平整度、模板与混凝土发生相对位移时的摩擦力、界面之间的表面张力。

传统的铝模板脱模剂依靠表面涂刷脱模剂消除模板与混凝土之间的黏结力或混凝土表面的内聚力[3],其作用机理是依靠脱模剂与混凝土发生化学反应,生成非水溶性的钙皂,形成一层无黏结性的隔离膜,从而降低接触面的摩擦因数,避免混凝土与模板的直接接触。这种脱模剂会造成混凝土表面粉化,影响成形质量。

在实际应用过程中,脱模剂有油性和水性2种。

水性脱模剂易溶于水、润滑,雨天不能进行涂刷,遇到昼夜温差大的情况,保护层会失效。目前市面上水性脱模剂最多能持续周转5次。

油性脱模剂在使用时需要与二氯甲烷等有机溶剂调兑后使用,使用成本高且本身不环保、不易保存。黏稠度高,在使用时,内部气泡不易溢出,拆模后混凝土表面容易形成气孔,部分油性脱模剂还会附着在混凝土表面,影响表观质量,不易清理[4]。

传统脱模剂是通过化学反应来产生物理隔离,无论从绿色施工角度还是从施工工业化的角度来看,这种隔离都是一种初级化学处理手段,在施工工业化、标准化的今天,优势尽失。

1.2 脱保一体剂

1.2.1 作用机理

回到脱模原理的决定因素,考虑一种可以牢固黏附于铝模板上且不与混凝土反应、具有较低表面张力的环保型材料。脱保一体剂是一种树脂型环保涂料,应用喷涂施工工艺能有效附着于铝模板表面,形成耐碱腐蚀、耐磨的致密涂层。

1.2.2 研究应用

脱保一体剂能紧密地附着在铝模板表面,形成致密涂层。良好的耐磨性与耐冲击性能可有效抵抗从铝模板拼装到混凝土浇筑过程中的复杂作业环境扰动。在混凝土养护时能够在水化热高温环境、碱环境中稳定存在。低表面能特性保证拆模时黏浆极少。

因此,混凝土浇筑过程中伴随着高温及碱腐蚀,提升涂层的耐碱腐蚀性能即可提升材料的周转次数。改变材料配比,适量改变固化比和外加剂环氧树脂、氟碳树脂的掺量,进行周转试验。现研究阶段脱模剂可满足C60强度混凝土周转20次。

2 方案设计

2.1 铝模板进场前预处理

在铝模板出厂前,挂至铝模厂喷涂作业流水线,进行脱保一体化喷涂处理。

采用无气喷涂机,以1 MPa压力对铝模板进行全面喷涂处理。通过控制材料用量和喷涂量,控制涂层厚度,精确材料投入。控制每次喷涂时间,脱模剂初凝时间为10 min,实干时间15 min,实干后即可出厂用于现场作业,脱保一体化脱模剂性能指标如表1所示。

表1 脱保一体化脱模剂性能指标

2.2 现场补涂

铝模板出厂后运至现场,经过传统铝合金模板施工工艺[5]进行拼装、浇筑以及拆模。拆模后,对于意外受损的涂层部位进行清理,然后采用手持式无气喷涂机进行补涂,手持式无气喷涂机压力调至1 MPa,精准点喷;当涂层周转次数达到上限,无法满足下一次完全脱模时(目前为20次),采用高压水枪全面清理铝模表面,晾干后采用1.0~1.5 MPa压力无气喷涂机与工厂处理同标准补涂。

3 工程试用

3.1 工程概况

云埔工业区YP-P1-1地块项目南区二标段位于广州市萝岗云埔工业区云埔一路以南,东接云诚路,周边交通便利。本工程包含9栋26—33层商业住宅楼,结构类型均为框架剪力墙结构。

3.1.1 小面积墙面应用

为测试脱保一体化高效集成施工技术在现场的实际施工效果,选取工程进度已进行至标准层10层的12#楼进行应用。为减少试验误差,控制试验变量,对照试验选取3面尺寸、结构完全一致,由3块铝模板拼装而成的1 200 mm×2 500 mm内墙面进行对照试验。

铝模板随主体施工进度进行20次周转,记录模板表面黏浆面积,在3组墙面相同位置选取1块50 mm×100 mm区域记录气孔数量。

黏浆记录数据表明:使用脱保一体化脱模剂黏浆率低,免清理;使用传统脱模剂脱模后铝模板黏浆量大,需清理后补涂才能继续使用。

黏浆、气孔统计数据显示:采用脱保一体化施工技术,拆模后的混凝土表面质量能达到清水混凝土标准。周转次数达18次后,产品开始黏浆,气孔数量增多;周转20次后表面涂层出现一定面积的破损,无法满足下一次完整脱模要求。

3.1.2 大面积应用

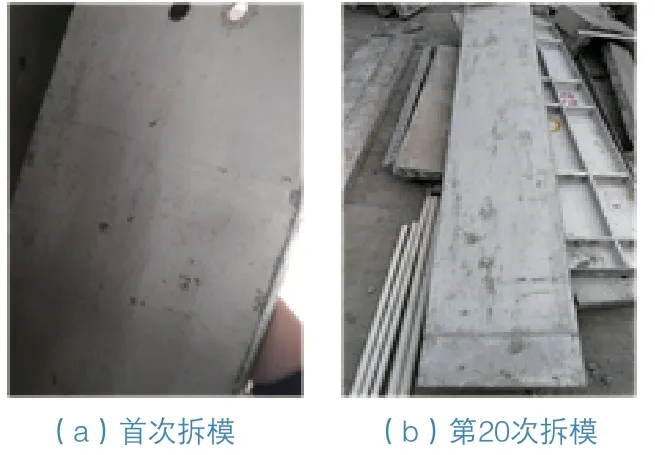

在墙面试验取得效果后,选取项目11#楼标准层进行全面应用,共计周转30次,其间经过1次补涂。周转次数达20次时铝模板表面完好,基本无明显黏结混凝土现象,达到了预期效果。图1为周转1次和周转20次后的模板表面。

图1 脱模效果对比

3.2 经济效益分析

脱保一体化优质高效集成施工技术的经济效益主要来源于3个方面:

1)材料本身产生的效益:传统脱模剂材料成本为0.5 元/m2,脱保一体化脱模剂在周转20次的情况下成本是0.42 元/m2。

2)脱保一体化优质高效集成施工技术免清理、20层喷涂1次脱模剂,精简了施工工艺,提高了工作效率,减少了资源投入。

3)技术对铝模板的新旧并无要求,在使用时,铝模板得到全面防护,增加了铝模板的可周转次数。

4 结语

通过对现场项目的研究和分析,发明了脱保一体化优质高效集成施工技术,在技术和管理方面,解决了铝模板施工过程中黏浆和混凝土表面有气孔等方面的问题,节约了工程成本,减少了耗材的投入。

本技术的提出为今后类似工程提供了可靠的借鉴,同时为项目降本增效提供了有力的保障。本技术的推广将会带来可观的社会效益和经济效益。