钛合金钣金件脉冲电流辅助热压成形精度控制

薛 杰,李保永,秦中环,刘玉平,王占奇,范江玲

(北京航星机器制造有限公司,北京 100013)

近年来,伴随远程高速飞行器研制及发展需要,钛及钛合金钣金件在航空航天领域的用量及应用范围呈现逐年上升趋势。其中,钛合金薄壁、复杂、整体、精密钣金件制造技术已经成为飞行器用构件制造技术的发展趋势和先进制造技术的重要研究方向之一,该类零件型面精度高、重量轻、可靠性高,在航空航天领域内的应用前景越来越广泛[1-3]。然而,钛合金钣金件对温度、压力等成形条件要求较高,通常采用热成形机进行成形,使用成本很高。为了降低该类钛合金热成形件的制造成本,避免因成本过高阻碍该类零件的更广泛应用,有必要针对钛合金钣金件开展低成本热压成形的工艺研究。

脉冲电流辅助成形技术利用了低压高强度脉冲电流作用于合金时产生焦耳效应和电塑性效应,从而使坯料塑性显著提高、屈服强度迅速下降、破裂倾向减小[4-8]。该技术具有设备简单、热损失少、效率高、质量稳定、被加工材料氧化较小等特点。Mori 等[9–10]将电流加热技术用于高强钢板的温热成形,电流产生焦耳热,迅速升温后立刻进行弯曲成形,整个过程仅花费了约0.2s,有效减少了回弹,提高了材料的成形性。Yanagimoto 等[11]设计了一套连续电流加热成形系统,用于板料的轧制和塑性成形。易卓勋等[12]在Al–Li 合金成形中采用脉冲电流辅助热压成形技术,成形的零件尺寸精度满足设计要求,且表面质量良好,无裂纹、划伤等缺陷。周强等[13]采用脉冲电流对TC4 钛合金弯曲,发现当有效电流为38.67A/mm2时,回弹角减小较大,弯曲性能也有所提高。

此外,运用该技术在粉末冶金、热处理工艺等方面也进行了相关研究[14-16]。脉冲电流产生焦耳热作为一种加热方式虽已经得到广泛的研究和应用,但脉冲电流辅助塑性成形工艺的研究仍处于起步阶段。因此,本文进行钛合金钣金件脉冲电流辅助热压成形工艺的可行性研究,探索成形工艺参数对脉冲电流辅助热压成形工艺中零件尺寸精度和质量控制、成形前后钛合金微观组织和力学性能的影响规律,为脉冲电流辅助热压成形技术在钛合金薄壁件上的应用奠定基础。

1 试验

1.1 试验材料

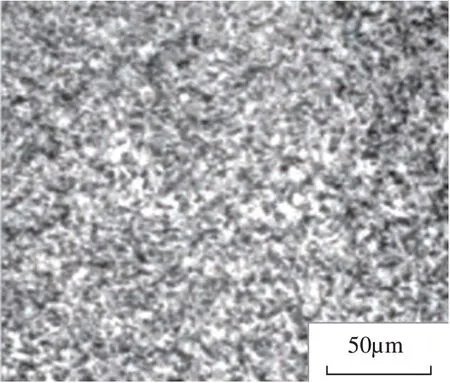

试验采用的是TC1 钛合金,化学成分如表1 所示,TC1 钛合金是一种低强度、高塑性近α 型钛合金。板材微观组织如图1 所示,显微组织细小、均匀,相组成为α相和少量的β 相。根据零件尺寸,钛合金钣金件坯料尺寸为1.5mm×65mm×800mm,试验前用酒精将坯料表面清理干净并涂覆石墨水剂,石墨起润滑作用,同时增加红外测温仪测温准确度。

表1 TC1钛合金化学成分(质量分数)Table 1 Chemical composition of TC1 titanium alloy %

图1 TC1板材微观组织Fig.1 Microstructure of TC1 sheet

1.2 试验原理

在研究钛合金钣金件脉冲电流辅助热压成形工艺中,电流密度是关键的工艺参数,钛合金板坯通过低电压大电流自阻产热,当最终达到热平衡状态时,温度保持不变,该稳定温度与加热电流密度有关,电流密度越高,相应输入的电流功率越大,钛合金板坯可以被加热到的温度越高。

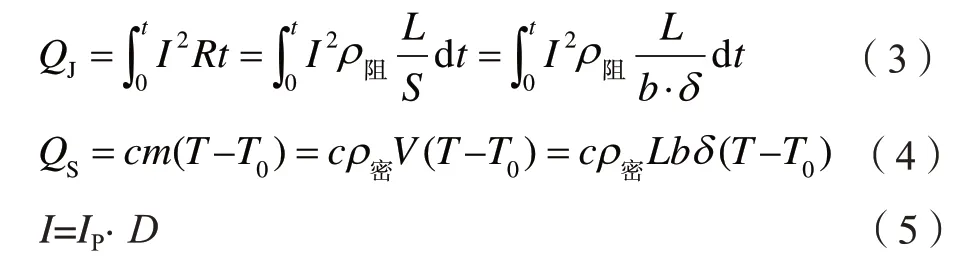

根据能量守恒定律,单位时间内电流产生热量等于板坯内能增量与散失热量之和,其关系式[5,17–18]为

式中,QJ为电流所产生的焦耳热;QS为板坯内能增量;QCond为板坯与电极间热传导;QConv为板坯与外部环境热对流;QRad为板坯对外部环境热辐射。

在加热初始阶段,板坯向外界散发热量很小,若忽略这部分能量,则电流所产生焦耳热与板坯内能增量大致相等,即

其中,

式中:t 为升温时间;T 为板坯温度;T0为环境温度;c 为板材的比热容;Ip为脉冲峰值电流;D 为脉冲电流占空比;ρ阻为板坯电阻率;ρ密为板坯密度;L 为板材的长度;b 为板材的宽度;δ 为板材的厚度。

可得出,钛合金板坯升温速率表达式为:

由式(1)~(6)可知,板坯加热时的升温速度与通过板坯的电流密度,即(脉冲峰值电流×脉冲电流占空比再÷板材的横截面积)的平方成正比,即电流密度高时,板坯加热速度较快,因此,可以通过控制电源的输出电流来控制板坯的加热速度。

1.3 试验装置与步骤

脉冲电流辅助热压成形模具是在原有热成形模具的基础上改造的,增加了电极、隔热片和绝缘层等结构。采用15V/10000A 高效安全电源,输出方波直流脉冲,其电流占空比为20%,对钛合金板坯进行加热,下电极与模座之间采用石棉橡胶板和云母板进行绝缘。夹持电极及导线采用低电阻率的紫铜材料,但由于其较高的热传导率,通电加热时在板材与电极之间安装高电阻、低热传导率的304 不锈钢隔热片,用于阻止热量从板坯向紫铜电极传导,从而保证板坯温度均匀性。

成形过程为首先用酒精将坯料表面清理干净并涂覆石墨水剂,然后将板坯置于隔热片与电极之间,利用铁夹机械力将板坯夹紧,保持板坯与电极接触良好。高效安全电源对板坯加载低电压大电流,采用红外感应测温仪测量板坯温度。当成形温度达到700℃后,关闭电源,释放铁夹,迅速压形,成形出钛合金钣金件,试验装置如图2 所示。

采用法国ACB 热成形机成形,如图3 所示。首先,将热压成形模具装在热成形机上下平台上;接着,关闭设备舱门,加热设备和模具,待模具温度升到零件成形温度700℃时,打开舱门,将零件放入模具中保温一段时间,再使上平台下移,使模具合模,并保温一段时间;然后,打开舱门,并驱动上平台上移,模具凸凹模分开,取出零件,空冷;最后,关闭舱门。

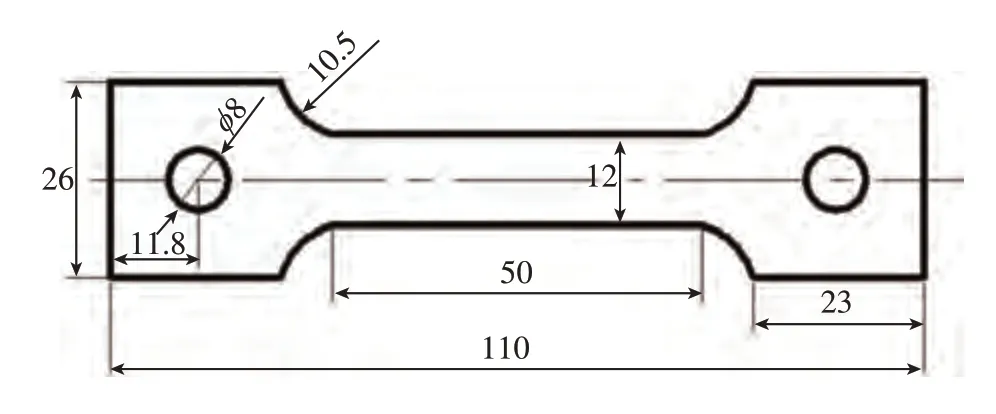

在成形的U 型零件底部正中间附近的圆角处取金相试样,观测其横截面中心的显微组织。在底部正中间沿零件长度方向取室温拉伸试样,其具体尺寸如图4所示。金相试样腐蚀剂由HF、HNO3、H2O 按体积比为1∶3∶10 混合而成,拉伸性能测试参照 GB/T 228.1—2010 标准,在 Ⅰnstron3369 力学试验机上进行。

图2 TC1钛合金脉冲电流辅助热压成形装置Fig.2 Device of pulse current assisted hot pressing for TC1 titanium alloy

2 结果与讨论

2.1 缺陷分析与解决

钛合金钣金件脉冲电流辅助热压成形主要缺陷是U 型截面底部圆角产生裂纹,其主要原因是钛合金钣金件在成形过程中,热量散失较大,在最终合模时,其温度过低,超过其所在温度的成形极限,导致U 型截面底部圆角开裂。

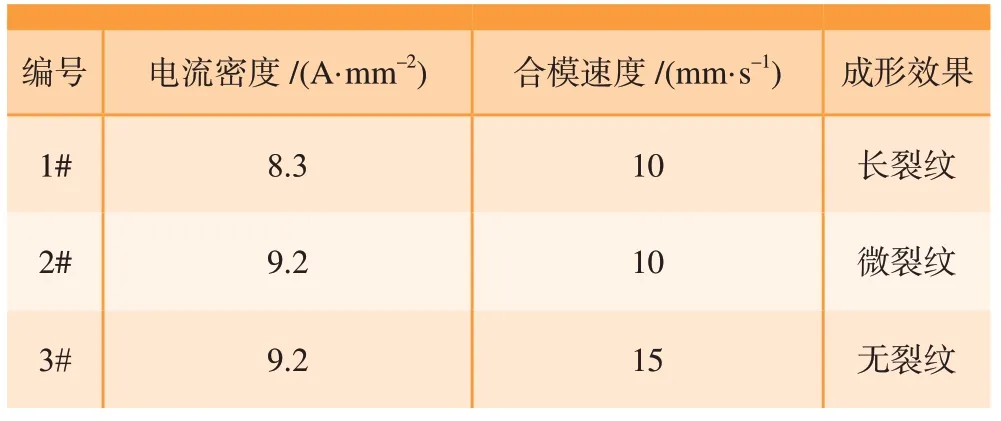

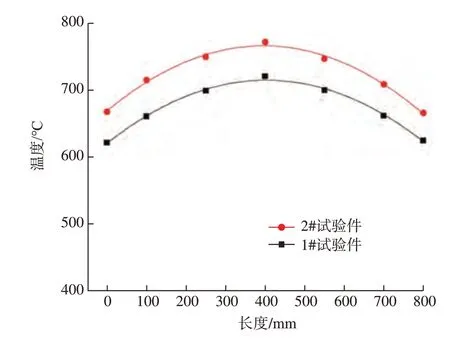

如图5 所示,1#试验件U 型截面底部圆角产生长裂纹,成形1#试验件时的电流密度为8.3A/mm2。将成形时的电流密度增加到9.2A/mm2,成形得到2#试验件,2#试验件表面仅产生了微裂纹。1#试验件和2#试验件的温度测量结果如图6 所示,可以看出,由于钛合金钣金件两端被电极夹持散热较快,两端温度低于中部温度。

因此,通过调整电流密度使钛合金钣金件整体成形温度提高以补偿在成形过程中的热量损失,可以提高最终合模时的成形温度,增加钛合金钣金件成形极限,进而减轻或避免U 型截面底部圆角产生裂纹趋势。但是,电流密度也不能过大,因为电流密度过大会使零件局部受热过大、晶粒迅速长大、组织恶化、表面氧化严重甚至使零件直接熔断。

图3 ACB热成形机设备Fig.3 Hot forming machine of ACB

图4 室温拉伸试样尺寸图Fig.4 Drawing of tensile specimen size at room temperature

对2#试验件的成形工艺进一步改进,合模速度由10mm/s 提高至15mm/s,得到3#试验件。从图5 可以看出,3#试验件表面没有产生任何缺陷,成形效果良好,这是因为提高合模速度可以减少最终合模时的热量损耗,使钛合金钣金件保持在良好的成形温度区间。但是,合模速度不能过快,否则钛合金钣金件来不及发生弯曲变形而直接被切断。图5 中1#=8.3A/mm2、v =10mm/s; 2#=9.2A/mm2、v =10mm/s;3#=9.2A/mm2、v =15mm/s。 其中指电流密度;v 指成合模速度。

从表2 中可以看出,在脉冲电流辅助热压成形过程中,电流密度和合模速度对钛合金钣金件U 型截面底部圆角裂纹缺陷的产生有着重要的影响。因此,在脉冲电流辅助热压成形过程中要选择电流密度和合模速度合理匹配以避免开裂缺陷产生。

2.2 尺寸精度控制

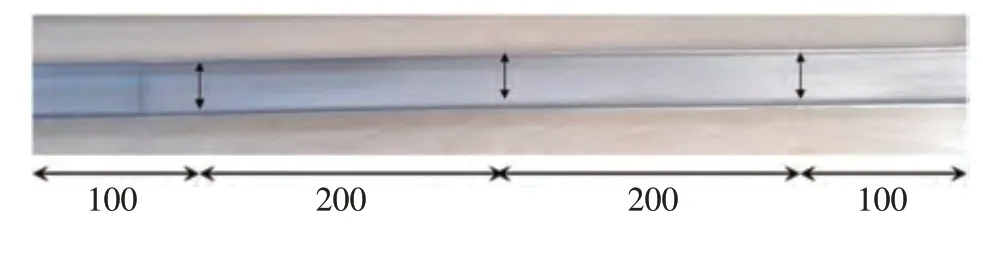

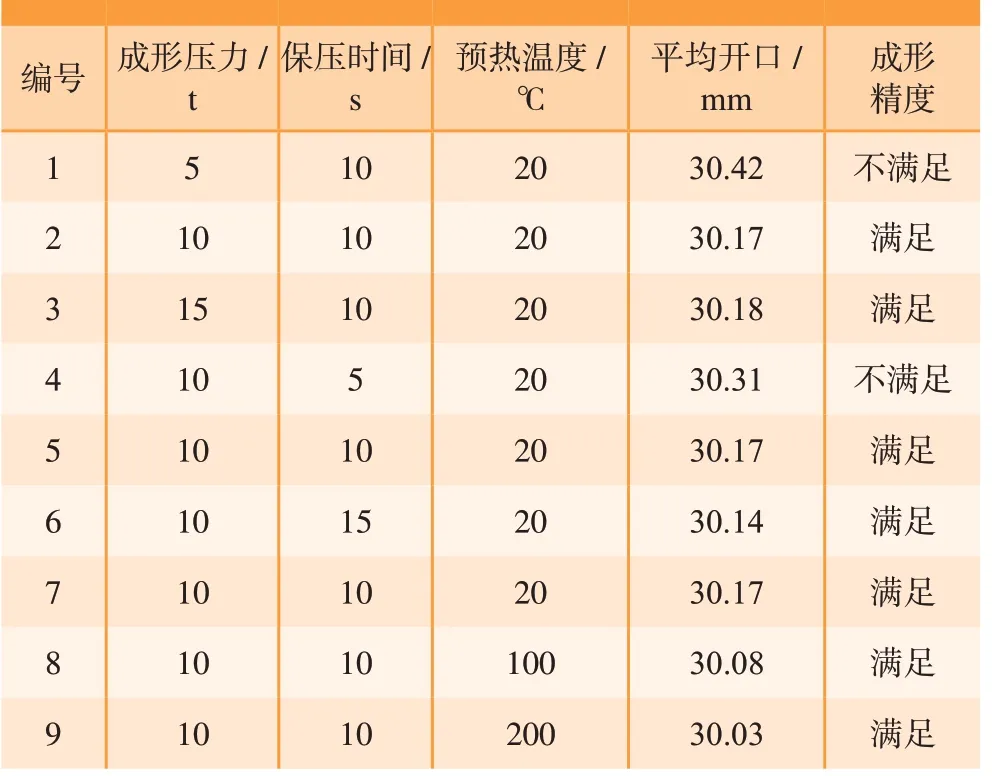

如图7 所示,钛合金钣金件脉冲电流辅助热压成形件主要要求为U 型开口,尺寸为(30±0.2)mm,选择3个测量点对脉冲电流辅助热压成形后的钛合金钣金件开口尺寸进行测量。

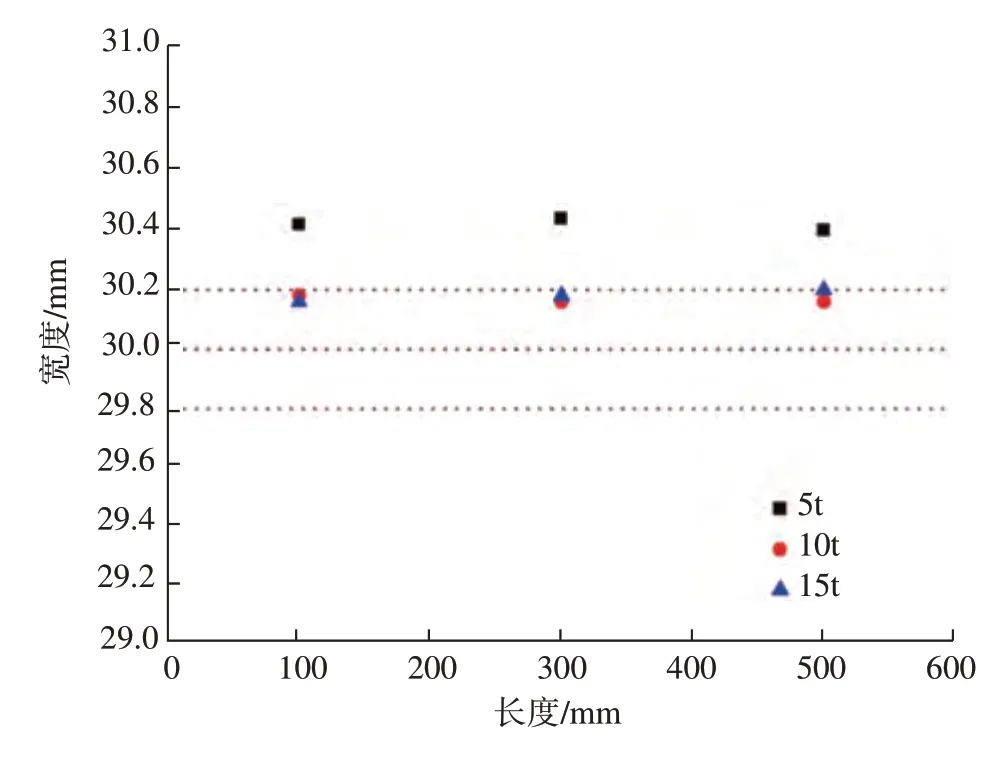

当钛合金钣金件成形保压10s,压力分别为5t、10t、15t(模具不预热)时,不同成形压力对成形精度的影响如图8 所示。可以看出,在一定范围内增大成形压力可以提高钛合金钣金件脉冲电流辅助热压成形的成形精度。

图5 钛合金钣金件成形缺陷Fig.5 Forming defects of different titanium alloy sheet metal parts

表2 各工艺参数对缺陷产生的影响Table 2 Effects of process parameters on generation of defects

图6 不同电流密度温度场测量结果Fig.6 Measurement results of temperature fields with different current densities

图7 钛合金钣金件开口尺寸测量位置示意图(mm)Fig.7 Diagram of measuring position for opening size of titanium alloy sheet metal

图8 不同成形压力对成形精度的影响Fig.8 Influence of different forming pressures on forming accuracy

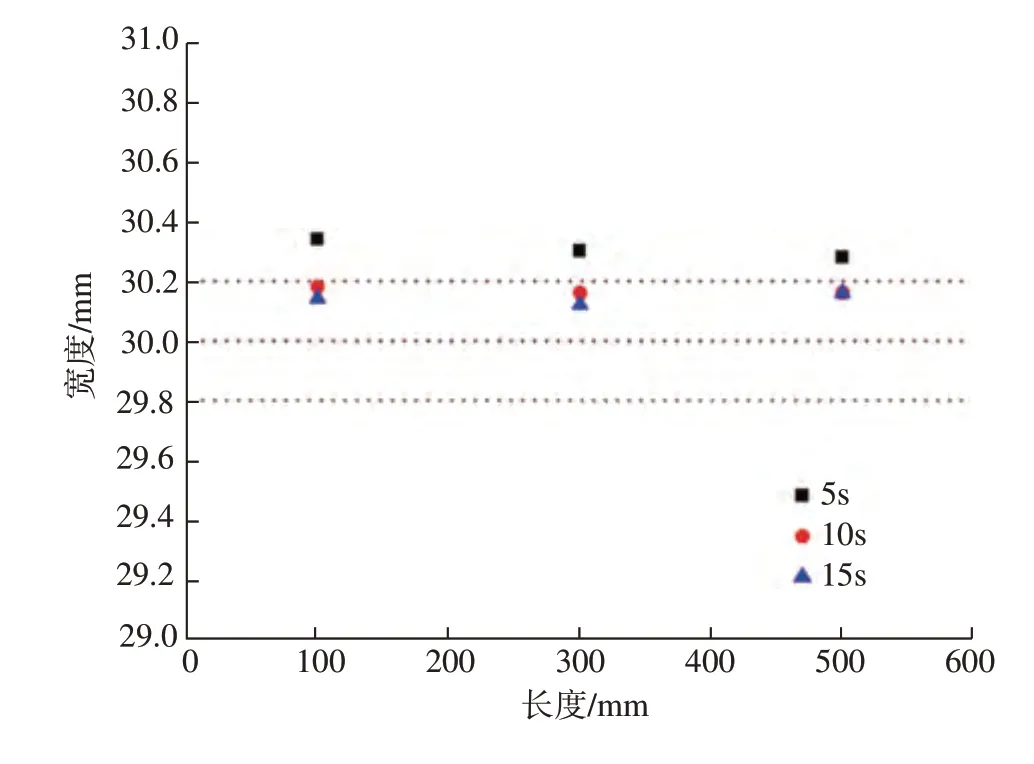

当钛合金钣金件成形压力10t,保压分别为5s、10s、15s(模具不预热)时,不同保压时间对成形精度的影响如图9 所示。可以看出,在一定范围内增加保压时间可以提高钛合金钣金件脉冲电流辅助热压成形的成形精度。但是,随着时间的推移,合模后钛合金钣金件的热量迅速散失,过长增加保压时间对钛合金钣金件脉冲电流辅助热压成形精度将不会有更大影响。

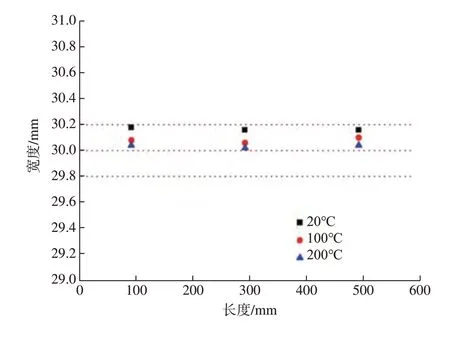

当钛合金钣金件成形保压10s、压力10t,模具预热分别为20℃(不预热)、100℃、200℃时,不同模具预热温度对成形精度的影响如图10 所示。可以看出,提高模具预热温度可以提高钛合金钣金件脉冲电流辅助热压成形的成形精度。但是,从成本等各方面考虑,需要选择合理的模具预热温度。

各工艺参数对钛合金热成形零件尺寸精度的影响如表3 所示,可以看出,保压时间、压力大小、模具预热温度对钛合金热成形零件尺寸精度都有较大影响。因此,要选择合理的钛合金钣金件脉冲电流辅助热压成形工艺参数。

2.3 组织及性能分析

为了研究脉冲电流辅助热压成形与热成形机成形后零件组织和性能的区别,则选取与3#试验件其他成形参数相同的工艺条件(除了电流密度外)成形,如图11 所示,在钛合金钣金件脉冲电流辅助热压成形和热成形机成形后,α 相晶粒有所长大,但仍为较细的均匀等轴组织,并且板材钛合金钣金件脉冲电流辅助热压成形要比热成形机成形更为细小。

这是因为相较于热成形机成形,脉冲电流可以使钛合金板料在极短时间获得足够能量,使原子扩散加速同时定向运动的电子形成“电子风”促进位错移动[5,18],使再结晶速率和再结晶形核率均较热成形机成形的高;另外,在随后的长大过程中,由于冷速过快,晶粒来不及长大,最终使零件晶粒尺寸比热成形机成形的细小。

图12 为成形前后钛合金板材力学性能图,可以看出,钛合金钣金件脉冲电流辅助热压成形后板材的抗拉强度下降较小,而热成形机成形后板材的抗拉强度下降较大,抗拉强度下降约为原始板材的6%。但是,钛合金钣金件脉冲电流辅助热压成形和热成形机成形后,板材的延伸率与原始板材相比相差不大。

3 结论

(1)脉冲电流密度和合模速度的升高可补偿成形过程的热量损失,使钛合金钣金件保持在良好的成形温度区间,进而增加其成形极限。当脉冲电流密度达到9.2A/mm2时,合模速度为15mm/s,其表面质量较好、无裂纹。

图9 不同保压时间对成形精度的影响Fig.9 Influence of different holding time on forming accuracy

图10 不同模具预热温度对成形精度的影响Fig.10 Influence of preheating temperature of different dies on forming accuracy

表3 各工艺参数对零件尺寸精度的影响Table 3 Effects of process parameters on dimensional accuracy of parts

图11 成形前后钛合金板材组织形貌Fig.11 Microstructure and morphology of titanium alloy sheet before and after forming

图12 成形前后板材力学性能Fig.12 Mechanical properties of sheet metal before and after forming

(2)成形压力的增大、保压时间的延长、模具预热温度的升高均可提高钛合金钣金件成形精度。当成形压力10t、保压时间10s,零件的尺寸精度即可达到±0.2mm。

(3)脉冲电流辅助热压成形后零件的晶粒尺寸比热成形机成形的细小,且力学性能也较好。