基于CMM的薄壁叶片型线测量点分区域采样规划方法*

高 源,蔺小军,张俊岐,史耀耀

(1.西北工业大学机电学院,西安 710072;2.中国航发上海商用航空发动机制造有限责任公司,上海 200241)

叶片广泛应用于航空航天领域,是发动机的核心部件。由于航空发动机气动性能的需要,叶片设计得越来越薄,其中前后缘部分的厚度甚至小于0.1mm[1]。在加工过程中,叶片较薄的前缘、后缘及缘头、叶身过渡部分极易产生过大误差。因此,对叶片型面的准确、快速测量是评价其合格性的关键,也是保证加工质量的重要环节。目前,三坐标测量机(CMM)是高精度叶片测量中最常用且最有效的测量设备。为了完成叶片型面的测量,三坐标测量机的探针必须触碰所有的测量点。然而在理论上,叶片型面由无数点组成,不可能对所有的点进行测量。因此,需要提取出一定数量的、能够表征叶片型面的测量点。测量点采样的本质是效率与精度的权衡。一般情况下,测量点数量越多,则对被测要素几何特征的描述就越完整。但受到实际测量条件的限制,测量过程耗时也相应越长。

Mian 等[2]综述了不同的采样方法以及它们在估计测量点数量和分布状态中的应用情况,由此得出结论,可以使用合理的采样规划策略来提高三坐标测量机的性能和测量效率。对于曲面的测量点采样规划,Yu等[3]提出一种基于FEM 概念的测量点自适应采样方法,根据替代几何体和FEM数据之间的最大偏差,对测量点进行迭代计算。Obeidat 等[4]提出了3种算法,对自由曲面进行测量点采样。首先将待测曲面上的每个曲面片看作独立的采样单元,并对各单元中的关键点进行采样;之后根据关键点在各曲面片上的总体分布情况,计算更多的测量点。对于具有修剪曲面、N 边曲面和多曲面片特征的几何模型,ElKott 等[5]研究了其?测量点采样方法,并开发了一个基于CAD的采样系统。王平江等[6]将空间自由曲面上的测量点规划问题转化为网格划分问题,即测量点均位于经纬线网格的结点上。在此基础上提出了等弧长均匀网格和任意疏密网格的划分方法,并着重阐述了等弧长均匀网格划分的数学基础。为了使探针运动路径的长度最短,Ren等[7]提出一种基于曲线网络的测量点采样方法。在给定的精度范围内,沿两个不同方向,对自由曲面上的两组等平面曲线进行迭代采样。Cho等[8]研究了复杂曲面在机测量中的测量点采样规划策略,提出了CAD/CAM/CAI 集成的概念,基于误差预测结果,在产生最大误差的可能性更大的区域中,采样更多的测量点。

基于“曲面—曲线—点集—测量点集”的原则,将对叶片型面的测量简化为对若干型线的测量时,可以使测量点采样问题得到简化。Zhao等[9]将对曲面的测量简化为对截面线的测量。使用B样条曲线来近似待测截面线,并将构建B样条曲线所需的数据点作为测量点。雷志盛等[10]针对曲线测量点的分布进行了研究,提出一种斜率差自适应采样方法,实现了测量点随曲率变化而分布。程云勇等[11]从叶片弯扭变形分析的角度,对等弦高、等弧长、等参数3种采样方法在配准精度和效率上的区别进行了对比分析。高国军等[12]指出测量点数量和分布的确定不仅与加工过程的工艺能力和测量精度有关,还与被测表面的几何形状有关,重点采用试验方法给出了不同曲率下测量点数量的确定方法。张现东等[13]提出二次采样法,即先在参数方向进行等参数采样,然后在曲率变化大的两个点间插入中点,直到任意两相邻点间的曲率差值都小于既定值。但其叶型分割方法仅适用于圆弧型缘头,而不适用于椭圆、双曲线等二次曲线型缘头。

对于未知的复杂曲面模型,Liu等[14]在等平面方法的基础上,研究了针对点激光非接触测量的自适应采样策略。何雪明等[15]介绍了逆向工程中常见的测量点规划方法,包括等步长测量法、圆弧插值法、三次多项式法等。在三次多项式法的基础上提出曲率连续预测法(即五次多项式法),提高了待测点预测效率和精度,但仍无法避免多项式法的缺点。

综上所述,自由曲面测量点采样规划研究主要解决测量点的数量和分布问题,仅考虑了零件的几何特征,而忽略了零件加工后的实际状态。Cho 等[8]讨论了残余高度对测量精度的影响,但仅限定在已加工表面的局部特征,没有反映整体的误差分布情况。

加工过程中,薄壁叶片呈弱刚性状态,前缘、后缘及缘头、叶身过渡区域容易发生尺寸超差、变形或其他缺陷。传统的采样规划方法只考虑了叶片型面的几何特征,而忽略了加工误差的分布情况,导致在加工误差很小的叶身区域中,测量点分布过于密集;而在加工误差过大的缘头、叶身过渡区域中,测量点分布异常稀疏。这直接导致叶片型线重要形状信息丢失,更造成有限测量资源的浪费,限制三坐标测量机精密、高效测量性能的发挥。针对以上问题,提出一种测量点分区域采样规划方法。在测量点采样过程中,既利用叶片型线的几何特征,又兼顾叶片加工误差的分布情况。首先,根据薄壁叶片的特点,提出测量点采样规划的原则;然后,基于所提出的原则,依次从测量区域划分和测量点计算两方面,对测量点分区域采样规划方法进行研究;最后,在实际叶片上,对所提出的方法进行试验验证和对比分析。

薄壁叶片型线测量点采样规划原则

1 几何特征分析

从几何角度进行分析,薄壁叶片型面为自由曲面。一张k×l次NURBS曲面定义为

其中,Pi,j为曲面的控制顶点;ωi,j为控制顶点的权因子;Ni,k(u)为曲面u方向上的第i个k次B样条基函数;Nj,l(v)为曲面v方向上的第j个l次B样条基函数。

由式(1)可以看出,NURBS曲面由控制点网Pi,j、权因子ωi,j及u、v方向的节点向量确定。用法向量平行于叶片积叠轴的平面截叶片型面,所得截面线称为叶片型线,其方程为

由式(2)可知,叶片型线C(t)由控制顶点Pi、对应权因子ωi和p次样条基函数Ni,p(t)唯一确定,且其控制顶点Pi共面。叶片型线C(t)的曲率为

叶片型线C(t)的挠率为

叶片型线为平面曲线,可知曲线的副法向量始终与曲线所在的平面垂直。因此,叶片型线的挠率τ= 0。

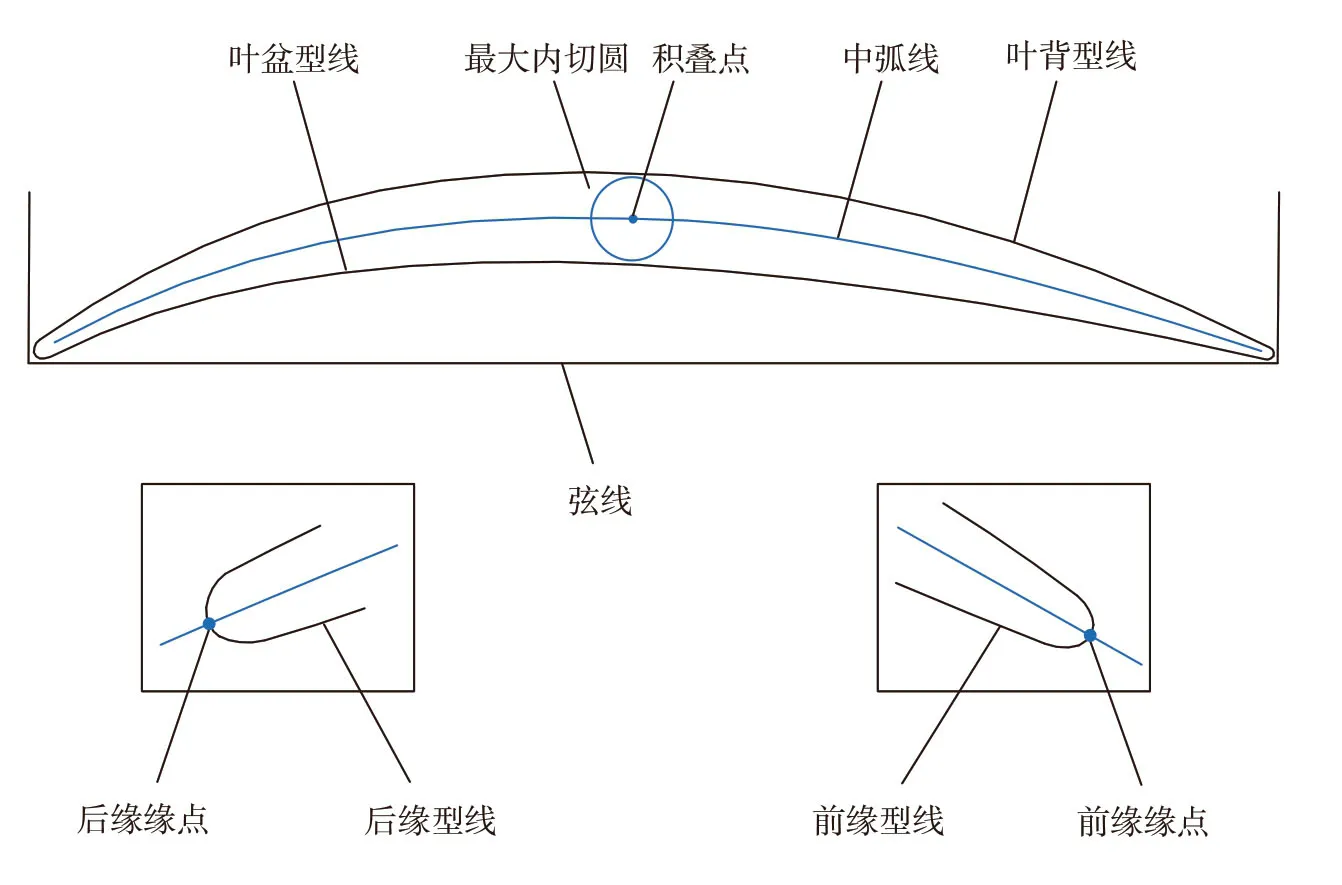

叶片型线由前缘、后缘、叶盆、叶背4 大部分构成,如图1所示。

以某型号航空发动机薄壁叶片为例,根据式(3),得到薄壁叶片型线的曲率分布图,如图2所示。可知在参数t∈[0,1)上,薄壁叶片型线的曲率分布曲线整体平稳,但在参数t∈[0.359,0.403) 与t∈[0.852,0.896)范围内急剧变化,并在参数t=0.379与t=0.877 处分别出现3.650 与6.695的曲率峰值。

根据表1薄壁叶片型线各部分与参数域的对应情况可知,叶盆和叶背区域在参数域中的占比为91.2%,占绝大部分。叶片型线在该区域中的曲率很小,且变化平缓。前缘和后缘区域在参数域中的占比仅为8.8%。叶片型线的最大曲率κmax和最小曲率κmin之比为837:1,这说明叶片型线的曲率在该区域中发生了剧烈的变化。需要说明的是,对于不同类型的薄壁叶片,虽然在几何尺寸和型线参数上各不相同,但缘头、叶身区域在参数域中的占比和曲率变化情况均具有相同的特点。

图1 薄壁叶片型线各组成部分Fig.1 Components of thin-walled blade section

图2 某型号航空发动机薄壁叶片型线曲率分布Fig.2 Curvature distribution of sampled thin-walled blade section

表1 某型号航空发动机薄壁叶片型线各部分与参数域的对应情况Table1 Relationship of sampled thin-walled blade components and parameter domains

2 加工误差分布情况分析

薄壁叶片作为典型的薄壁结构零件,具有壁薄、弯扭、刚性差等特点。由叶片、刀具和机床组成的弱刚性工艺系统在数控加工时容易发生变形,从而产生较大的加工误差。通过大量的叶片加工及测量试验,郝炜[1]、蔺小军[16]、刘维伟[17]等学者发现薄壁叶片的加工误差分布存在以下规律:

(1)加工后叶片的型线相比理论型线变短、变薄,其示意图如图3[1]所示。

(2)加工误差在缘点处达到峰值,且从型线端部(即缘头)到两侧叶身的变化过程中,呈非线性减小的趋势。具体而言,在缘头区域及缘头、叶身过渡区域中,加工误差的变化速度较慢,即维持较大的加工误差值。而变化至叶身区域时,加工误差的变化速度加快,即加工误差值快速减小。以某型号航空发动机薄壁叶片为例,其加工误差分布曲线如图4[1]所示。其中,X轴表示测量位置,X轴上的零点与缘点的位置相对应,X轴正方向表示叶背侧,X轴负方向表示叶盆侧;Y轴表示加工误差值。

图3 加工后叶片缘头部分型线与理论型线对比Fig.3 Comparison of manufactured and theoretical edge contours

3 薄壁叶片采样规划原则

通过前文分析可知,薄壁叶片型线的几何特征与实际加工误差的分布情况并不完全一致。因此,有必要针对这一问题,提出与之相适应的采样规划原则。

(1)测量点的分布应综合考虑待测曲面的几何特征和加工误差分布情况,即要求测量点在曲率变化大、加工误差大的区域分布密集;在曲率变化小、加工误差小的区域分布疏松;而在曲率变化小、加工误差大的区域分布较密集。

(2)在准确反映待测型面特征的前提下,测量点数量应尽可能少,以提高测量效率。

(3)采样后,测量点所形成的拓扑网络应较优,以满足后续测量数据处理与模型重构的要求。

薄壁叶片型线测量点分区域采样规划

在测量点采样过程中,同时考虑叶片型面的几何特征和加工误差的分布情况。首先需要对测量区域进行划分,然后对测量点的计算方法进行说明。

1 测量区域划分

以前缘区域为例,首先计算叶片型线的缘点坐标,如图5中O点所示。然后以缘点O为圆心,前缘区域长度LE及前缘、叶身过渡区域长度LET为半径,作同心分割圆。将分割圆与叶片型线的交点作为采样区域的分界点,分别记为P1、P2、P3及P4。

图4 某型号航空发动机薄壁叶片加工误差分布Fig.4 Machining error distribution of sampled thin-walled blade

类似地,对叶片型线的后缘侧进行计算,得到后缘侧分界点。利用测量区域的分界点,将叶片型线划分为前缘、前缘叶盆过渡、前缘叶背过渡、叶盆、叶背、后缘叶背过渡、后缘叶盆过渡、后缘共8个采样区域。

为了实现测量区域分界点与叶片型线参数的对应,需要计算分界点的参数。已知NURBS 曲线C(t)上某点P=(x,y,z),计算其对应参数t0,使得C(t0)=P。如果曲线次数p≤4,则对应参数可用解析式精确求解。求解步骤为:

(1)利用曲线的强凸包性质,确定曲线的某几段可能包含点P;

(2)利用节点插入方法,提取各个候选的曲线段,并将其转化为幂基形式;

(3)对于每一曲线段,可列出包含未知参数t的3个p次多项式方程,如果这3个方程具有1个共同的解,则点P一定位于该曲线段上。

测量区域划分结果如图6所示(其中,黄色表示叶身区域、蓝色表示过渡区域,红色表示缘头区域)。

2 测量点计算

基于前文计算得到的测量区域分界点参数,在每个区域内部进行等参数采样。对于逐点测量的情况,具体算法描述如下:

图5 测量区域划分过程示意图Fig.5 Process of measurement area division

Step 1:对于第i个测量区域(i=0,1,…,7),将起点参数记为tsi,终点参数记为tei,且tsi Step 2:为了保证测量精度,采用文献[18]中的方法计算测量点数量Ni,并将测量点对应的参数记为tij,其中j=0,1,…,Ni–1。通常情况下,测量点对应的曲线参数值tij会随j值的递增而依次递增,但由于叶片型线为封闭参数曲线,参数0点与参数1点相互重叠。当重叠点位于测量区域内部时,参数值tij的变化趋势会发生变化。因此,需要分以下两种情况进行讨论: (1)当tei–tsi<0.5时,重叠点位于测量区域之外。此时,取参数步长测量点对应曲线参数tij=tsi+j·Δt。 (2)当tei–tsi>0.5时,重叠点位于测量区域之内。此时,取参数步长测量点对应曲线参数tij=tsi+j·Δt,且当tij≥1时,令tij=tij–1。 Step 3:根据式(3),计算参数集合ti={tij|tij∈[tsi,tei),j=0,1,…,Ni–1}对应的点集Pi。 按上述方法对各采样区域进行计算,完成测量点分区域采样。算法流程如图7所示。对于连续扫描测量的情况,可直接根据上文中测量区域划分部分计算得到的分界点信息计算连续扫描控制参数,对不同的测量区域选择对应的测量点间距即可。 图6 测量区域划分结果Fig.6 Result of measurement area division 图7 测量点分区域采样流程Fig.7 Flow chart of area division method for measurement point sampling 根据本文所提方法,已经开发出一套基于UG NX 平台和OPEN/API接口的叶片/整体叶盘测量编程软件,软件简称为NPU CMM。以某型号航空发动机薄壁叶片为例,使用该软件进行算法验证。分别采用等参数采样方法、等弦高差采样方法和本文所提方法,对同一叶片型线进行测量点采样。测量点个数均为233个。对比3种采样方法所得到的结果,如图8所示。 图8 3种采样方法所得结果比较Fig.8 Results comparison of three different sampling methods 等参数方法的采样结果如图8(a)所示。可以看出,该方法获得的测量点近似呈均匀分布的状态,在缘头与叶身区域的分布密度无明显差别,并没有反映出叶片型线的几何特征。这是由等参数采样方法的内在特点决定的。 等弦高差方法的采样结果如图8(b)所示。其中,公差设置为0.001mm。可以看出,等弦高差方法获得的测量点在缘头处分布密集,而在叶身处分布稀疏,基本反映出叶片型线的几何特征。但在加工误差过大的缘头、叶身过渡区域中,没有分布足够多的测量点。此外,在曲率变化平缓,且加工精度较高的叶身部分,测量点的分布反而过密。因此,该方法无法反映出薄壁叶片加工误差的分布情况。 本文所提方法的采样结果如图8(c)所示。其中,测量区域分界点参数值分别为0.023,0.478,0.501,0.508,0.530,0.970,0.993和0.999。可以看出,在测量点个数相同的条件下,本文所提方法对曲率变化剧烈且加工误差过大的缘头及缘头、叶身过渡区域给予了更高的权重。而在保证测量精度的同时,对曲率变化平缓且加工误差小的叶身部分给予更低的权重。该方法既能反映出叶片型线的几何特征,又能反映出叶片加工误差的分布情况,并使有限的测量资源得到充分利用。此外,还可以保证测量点布局具有严格的拓扑结构,为后续测量数据处理和模型重构提供便利。 根据前文算法验证结果,计算叶片型线各区域测量点占测量点总数的百分比,如图9所示(其中,灰色表示叶身区域,黄色表示前缘区域,蓝色表示后缘区域)。 可以看出,对于等参数方法,叶身区域测量点占比高达94.8%,而缘头区域测量点占比仅为5.2%,反映出各区域测量点所占比重与该区域在参数域中的比重相一致的特点。显然,这种测量点分布状态没有反映出薄壁叶片型线的几何特征。 对于等弦高差方法,缘头区域测量点占比增加至37.8%。虽然较等参数法有所提升,并在一定程度上反映了叶片型线的几何特征,但叶身区域测量点仍占主要部分(62.2%),并没有反映出薄壁叶片加工误差的分布情况。 本文所提方法考虑了薄壁叶片加工误差的分布情况,对于加工误差过大的缘头及缘头、叶身过渡区域,测量点占比高达68.7%,而对于加工误差较小的叶身区域,测量点占比则缩减至31.3%。 算法分析结果表明,在测量效率方面,本文所提方法既利用叶片型线的几何特征,又兼顾叶片加工误差的分布情况。 图9 3种不同方法得到的测量点分布对比Fig.9 Comparison of point distribution of three different sampling methods 在测量精度方面,与等参数法和等弦高差法相比,本文所提方法获得的测量点布局能更准确地反映薄壁叶片实际误差情况,避免叶片型线重要形状信息丢失,尤其是加工误差大,却常被传统测量点采样方法忽略的前、后缘过渡区域的形状信息。该测量点布局还具有严格的拓扑结构,能避免测量数据处理和模型重构时出现的异常情况,提高测量数据处理精度,进而提高测量精度。 (1)结合薄壁叶片的几何特征和加工误差分布情况,提出了薄壁叶片测量点采样规划的原则。 (2)根据所提出的采样规划原则,进行了测量区域划分和测量点计算。 (3)试验验证及对比分析结果表明,对于同一叶片型线,在测量点数量相同的情况下,加工误差过大的缘头及缘头、叶身过渡区域测量点所占比重从37.8%提升至68.7%,而加工误差较小的叶身区域测量点所占比重从62.2%降低至31.3%。所提方法不仅能够避免叶片轮廓重要形状信息丢失,还使得有限的测量资源得到充分的利用,提高测量效率。 此外,基于本文所提方法开发的叶片/整体叶盘测量编程软件NPU CMM 已应用于工程实际,提高了测量效率和测量精度。

算法验证与对比分析

1 算法验证

2 算法对比分析

结论