镀层厚度对铝基化学镀镍磷导电性和耐蚀性的影响

刘冰洋,周根树,任颖,周凡,曹雅心,李忠齐,赵金凤

镀层厚度对铝基化学镀镍磷导电性和耐蚀性的影响

刘冰洋1,周根树1,任颖1,周凡1,曹雅心1,李忠齐2,赵金凤2

(1.西安交通大学 金属材料强度国家重点实验室,西安 710049;2.中铁高铁电气装备股份有限公司,陕西 宝鸡 721013)

提高铝合金耐蚀性的同时,保证其良好的导电性。通过化学镀的方法,在铝合金表面沉积一层镍磷合金。研究镀层厚度对试样导电性和耐蚀性的影响。通过电化学试验和浸泡试验,分析施镀前后的铝合金试样在模拟不同性质隧道渗水环境中的耐腐蚀性能。当镍磷镀层厚度为11.6 μm时,镀层致密无孔隙,且表面胞状物分布均匀,试样具有最佳导电耐蚀综合性能。随着镀层厚度的增加,试样的体积电阻率随之增加。镀层厚度为11.6 μm时,试样实测体积电阻率为3.01×10–8Ω·m。试样在3.5%NaCl溶液中的阻抗值随镀层厚度的增加,先增加后降低,镀层厚度为11.6 μm时,具有最佳的耐腐蚀性能。在pH=2、3.5%NaCl和pH=12的腐蚀介质中,化学镀镍磷后的试样自腐蚀电流密度相对于铝基体分别下降30%、60%和5个数量级。厚度为11.6 μm的镍磷镀层可以赋予铝合金在各模拟环境中最佳的耐腐蚀性能,同时保障良好的导电性能。

铝合金;化学镀;Ni-P镀层;导电性;耐蚀性;表面处理

铝及其合金具有密度小、比强度高、导电导热性良好等特点,被广泛应用于航空航天和交通运输等领域[1-3]。近几年来,随着中国高铁和城市轨道交通建设的飞速发展,对轨道交通运输用铝合金的性能提出了更高的要求。电气化铁路接触网汇流排采用6101铝合金制成,主要用于加持固定接触线,并承载电流。由于其服役环境恶劣,长期经受着隧道上方渗水的侵蚀,不仅需要对其进行表面处理,提高耐蚀性,同时要求保留其良好的导电性(20 ℃时电阻率不大于3.29× 10–8Ω·m[4])。

铝合金常见的表面处理方法有氧化处理[5-7]、电镀和化学镀[8-9]、激光熔覆[10]、磁控溅射[11]等。氧化处理制备的膜层虽然可以提高铝合金的耐蚀性,但严重降低了基体的导电性。激光熔覆和磁控溅射方法则受限于构件的形状和尺寸,且成本较高。化学镀镍磷合金具有典型的非晶态结构,可以显著改善铝合金的耐腐蚀性能,并且保留金属材料良好的导电性。铝合金表面化学镀镍磷的研究主要集中在前处理工艺、施镀参数、镀液成分等方面。Qin[12]研究了施镀温度对铝合金碱性化学镀镍磷结构和耐蚀性的影响。Yin等人[13]研究了不同前处理工艺对工业纯铝化学镀镍磷耐蚀性的影响。Amani等人[8]采用化学镀和电镀Ni-P的方法,对5251铝合金进行表面处理,结果表明,化学镀比电镀Ni-P的耐蚀性高,接触电阻大。但目前鲜见镀层厚度对试样耐蚀性和导电性综合影响的报道。

本文采用高效环保的化学镀液体系,在6101铝合金表面制备了一层兼具良好导电性和耐蚀性的镍磷镀层。重点研究了镀层厚度对镀层形貌、耐蚀性和导电性的影响,并探究了6101铝合金和化学镀镍磷后的试样在模拟不同性质隧道渗水中的腐蚀行为,为该技术在轨道交通中的应用,提供理论依据和具体工艺规范。

1 实验

1.1 Ni-P镀层的制备

实验所用基体材料为6101铝合金,试样规格为50 mm×25 mm×5 mm。采用直接镀前处理工艺的化学镀方法,主要工艺流程为:打磨→除油→酸洗→碱蚀→活化→酸性化学镀→烘干,每道工序之间需经过一次水洗。酸洗液主要成分为HCl和HF,碱蚀液为氨水溶液,活化液为一定浓度的H2SO4溶液,操作温度均为室温。酸性化学镀液以硫酸镍为主盐,次亚磷酸钠为还原剂,镀液中同时添加复合络合剂、复合缓冲剂以及微量的稳定剂和光亮剂。镀液pH值为4.8~5.0,施镀温度为(85±2)℃,施镀时间为0.5~3 h。

1.2 性能测试

采用场发射扫描电子显微镜(SEM,SU6600)及其附带的能谱仪(EDAX)分别对试样的微观形貌和化学成分进行分析。镀层的腐蚀性能通过电化学工作站和室温浸泡试验两种方法进行测试。电化学性能测试采用美国普林斯顿VersaSTAT-3F型电化学工作站,使用传统的三电极体系:对电极为Pt电极,饱和甘汞电极为参比电极,6101铝合金(镀层)作为工作电极。电化学阻抗谱(EIS)的测试频率范围为100 kHz~10 mHz,施加扰动电压幅值为10 mV,动电位极化曲线的扫描速率为1 mV/s。测试环境为室温,电解质分别为3.5%NaCl水溶液、pH=12的强碱性水溶液(NaOH调节)、pH=2的强酸性水溶液(H2SO4调节)。腐蚀参数通过极化曲线和阻抗谱计算得到。试样需在测试溶液中浸泡一段时间,待体系进入稳态,再进行阻抗谱和极化曲线测试。室温浸泡试验根据GB/T 7901—2001《金属材料实验室均匀腐蚀全浸泡试验方法》进行。

试样的导电性采用数字金属电导率测量仪直接测量和理论计算两种方法。镍磷镀层的电阻率仅能反映镀层的导电性,而化学镀镍磷后的试样采用体积电阻率(单位长度、单位截面积导体的电阻)来反映试样的导电性。体积电阻率的理论计算公式如式(1)[14]。图1为试样的截面模型,、分别为铝基体的宽度和高度,、为表面镀层厚度。

式中,=50 mm,=25 mm,=为镀层的厚度;为试样体积电阻率(Ω·m);铝合金电阻率Al= 3.0×10–8Ω·m;Ni-P为镍磷镀层的电阻率,磷含量为8%~11%的镀层的电阻率为70×10–8~105×10–8Ω·m[15]。

2 结果与讨论

2.1 镀层厚度对微观形貌和性能的影响

2.1.1 厚度对镀层微观形貌的影响

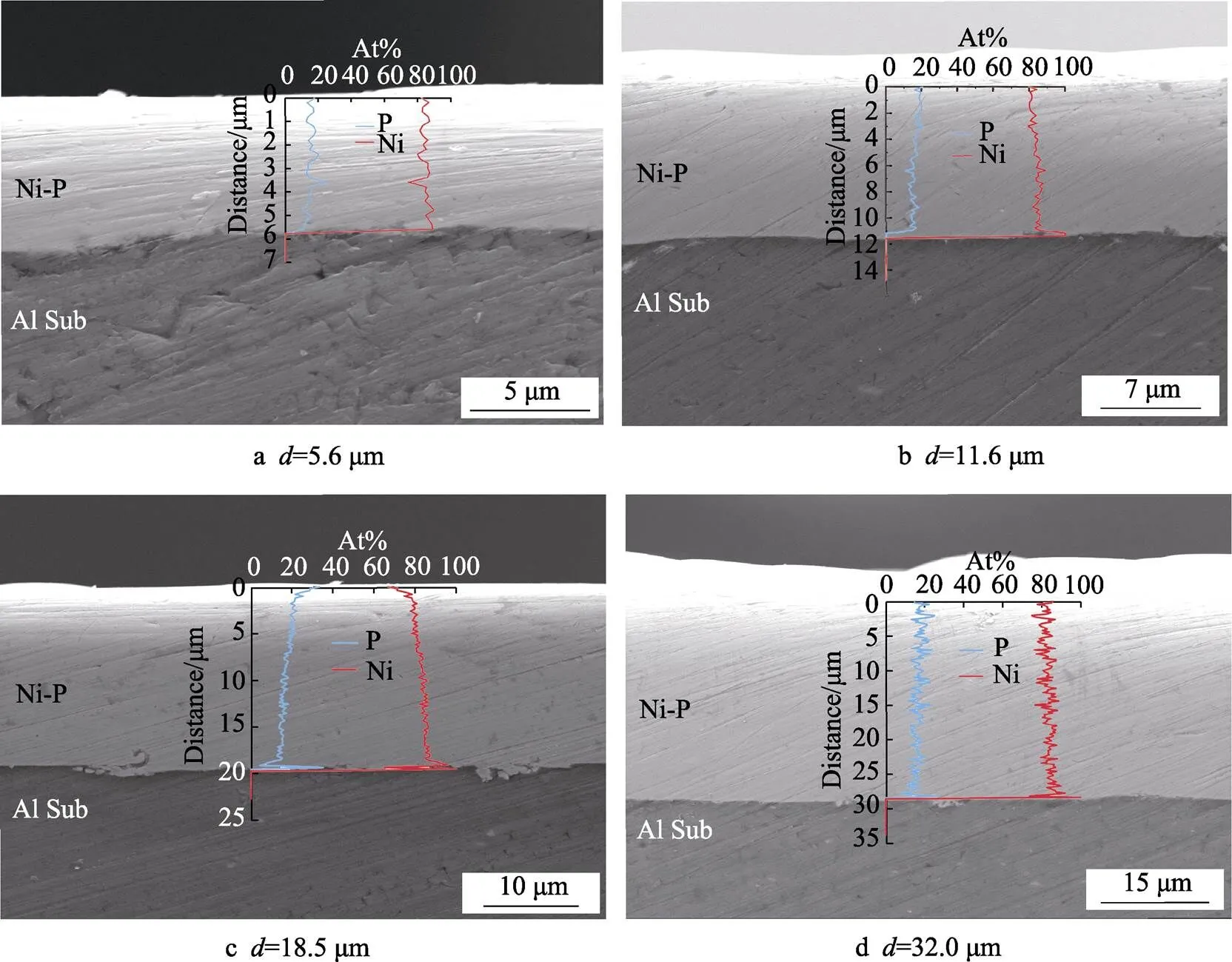

通过控制施镀时间,可以得到厚度不同的镀层。施镀时间分别设置为0.5、1、1.5、3 h,SEM结果显示所得镀层厚度分别约为5.6、11.6、18.5、32.0 μm。不同厚度镀层的表面形貌如图2所示。由图可知,当镀层厚度为5.6 μm时,镀层表面起伏较大,胞状大小不一,均匀性较差,且镀层中分布着大量的针孔,针孔会严重降低镀层的耐腐蚀性能。当镀层的厚度增长到11.6 μm时,针孔消失,胞状物分布均匀,排列紧密。随着镀层厚度的进一步增加,胞状物趋于团聚,表面起伏逐渐减小,胞状物直径变大。由不同厚度Ni-P镀层的截面形貌(图3)可以看出,四组试样的镀层与基体均结合紧密,镀层成分稳定,磷含量基本维持在20%左右。

2.1.2 厚度对试样导电性的影响

由于镍磷镀层的电阻率高于铝基体,所以在铝合金表面制备Ni-P镀层后,会降低试样的导电性。鉴于铝合金和Ni-P镀层的电阻率都很小,直接测量可能会存在误差,影响测试结果,所以采用直接测量和理论计算两种方法对试样的导电性进行测试。理论计算借助式(1),取Ni-P=1.0×10–6Ω·m,试验结果如表1所示。由两种方法得到的结果的一致性较好,均表明随着镀层厚度的增加,试样的体积电阻率随之增加,导电性随之下降,且下降幅度较小,基本与铝基体保持在同一水平。

表1 不同试样的导电性能

Tab.1 Electrical properties of different samples

Note: EN-5.6 represents the thickness of Ni-P coating on the sample surface is 5.6 μm

图3 不同厚度的Ni-P镀层的截面形貌和成分

2.1.3 厚度对试样耐蚀性的影响

铝的标准电极电位为‒1.663 V,镍的标准电极电位为‒0.257 V,镍磷镀层相对于铝基体而言为阴极性镀层。阴极性镀层的厚度和完整性是影响其对基体保护效果的关键因素。镀层中存在孔隙,会严重降低镀层的耐腐蚀性能,化学镀镍磷镀层的孔隙率随着镀层厚度的增加而降低,当镀层厚度达到一定值时,孔隙率基本为零。图4为不同厚度的镍磷镀层的电化学阻抗谱,腐蚀介质为3.5%NaCl溶液。为了对阻抗响应进行定量的解释,采用等效电路对实验数据进行拟合。拟合结果与Soares和Amani等人[16-17]的研究结论一致。相应的等效电路如图5所示,电化学阻抗谱的拟合参数值见表2。其中ct1是与双电层充放电相关的电阻,ct2为铝基体界面电荷转移电阻。

由图4a和拟合结果可以看出,厚度为11.6 μm的镀层具有最高的ct2值(35.62 kΩ·cm2),说明其耐腐蚀性能最好。厚度为5.6 μm的镀层的ct2值最小,其耐蚀性最差。当镀层厚度为5.6 μm时,镀层中存在大量针孔,镀层不致密,导致其耐蚀性较差。随着镀层厚度的不断增加,针孔逐渐减少。镀层厚度为11.6 μm时,由于针孔完全消失,镀层的耐蚀性得到较大的改善。酸性镀液体系得到的镀层中的张应力随镀液中HPO32‒浓度的增加而上升[15],随着施镀时间的延长,镀层厚度随之增加,与此同时,镀液中还原剂的反应产物HPO32‒也不断积累,导致镀层的张应力随着镀层厚度的增加而增加。此外,由于镍磷镀层和铝合金基体的物理性质不同,以及施镀过程中异质界面电子的转移,也会使得镀层中存在内应力[18]。应力的存在使镀层的腐蚀形式由化学或电化学腐蚀转变为力学-化学/电化学腐蚀,力学-化学/电化学的耦合作用将导致腐蚀速率的增加[19-20]。镀层内应力的存在还会影响镀层和基体的结合力,严重时会造成镀层开裂、起皮等,降低镀层的耐蚀性。随着Ni-P镀层厚度进一步增加,耐蚀性反而有所下降的现象,主要与镀层的内应力有关。将四组试样在100 ℃的真空气氛中热处理1 h,以消除镀层的内应力,热处理后的试样耐蚀性得到不同程度的提高(图4b)。镀层厚度为18.5 μm和32.0 μm的试样由于镀层内应力较大,提高幅度也相对较大。

表2 电化学阻抗谱的拟合结果

Tab.2 Fitted results of EIS

2.1.4 镀层厚度对导电性和耐蚀性的影响

通常认为,材料的导电性和耐蚀性是两个相互矛盾的性能指标。良好的导电性要求大量可自由运动的电子,而优异的耐蚀性则希望有较大的电荷转移电阻和尽可能少的自由运动电子。化学镀镍磷合金随着镀层磷含量的升高,镀层结构逐渐由晶态(P≤3%)转变为非晶态(P≥8%)[21],镀层的耐蚀性逐渐提高。同时由于镀层P含量的提高,使得导电性逐渐下降。由图6可以看出,当镀层的磷含量确定时,试样的体积电阻率随着镀层厚度的增加而增加,电荷转移电阻随着镀层厚度的增加,先提高后降低。镀层厚度约11.6 μm时,试样耐蚀性最好,且电阻率也较低,具有最佳的导电耐蚀综合性能。

2.2 铝基体和镍磷镀层在不同环境中的耐蚀性

根据上述结果,选取厚度为11~12 μm的镍磷镀层,采用动电位极化测试和室温浸泡试验,研究镍磷镀层对6101铝合金在模拟不同性质隧道渗水环境中的保护效果。动电位极化曲线根据ASTM G3—14标准进行测试,极化电阻根据公式(2)[22]计算。室温浸泡试验按照JB/T 7901—2001标准进行测试,浸泡时间为168 h。

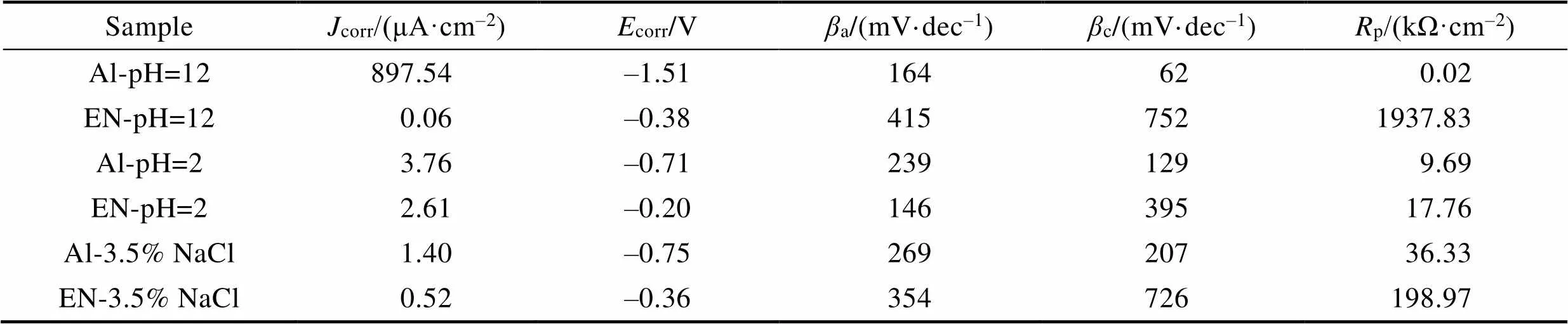

由极化曲线(图7)和拟合分析结果(表3)可以看出,在不同的腐蚀介质中,经过化学镀镍磷后的试样相对于基体而言,其自腐蚀电位均呈现不同程度的正向移动。通常情况下,越正的腐蚀电位意味着越低的腐蚀倾向。在pH=12的碱性环境中,化学镀镍磷后的试样相对于铝合金基体,腐蚀电流密度降低了约5个数量级,极化电阻约提高了6个数量级,极大地改善了铝合金基体在碱性环境中的耐蚀性能。在3.5%NaCl溶液中,化学镀镍磷后的试样相对于铝合金基体,腐蚀电流密度降低了约60%。在pH=2的酸性环境中,化学镀镍磷后的试样相比铝合金基体,具有更小的腐蚀电流密度和更高的极化电阻值,镀层较好地改善了铝合金在酸性介质中的耐蚀性。镍磷镀层优异的耐蚀性不仅与镀层致密、非晶结构不存在晶界和位错缺陷有关,还与非晶态镍磷合金的钝化行为有关。当镍磷合金发生腐蚀时,镍的溶解速度快于磷,在合金表面形成很薄的富磷层,富磷层的存在通过控制扩散机理,阻碍了镍的继续溶解[23-24],使得镍磷合金具有优异的耐蚀性。此外,镍磷合金优异的耐蚀性还可能与其电子结构有关,而其电子结构则受磷含量影响[25-26]。

浸泡试验的腐蚀速率结果见图8。浸泡试验的腐蚀速率根据式(3)计算。

式中,为腐蚀速率(mm/a);为试验前的试样质量(g);1为试验后的试样质量(g);为试样的总面积(cm2);为试验时间(h);为材料的密度(kg/m3)。每组试验包括三个平行试样,结果取其平均值。由图8可以看出,在不同的腐蚀介质中,经过化学镀镍磷的试样的腐蚀速率均小于铝合金基体,尤其是在碱性环境中,年腐蚀速率仅为0.003 mm/a,极大地改善了铝合金的耐蚀性。

图7 试样在不同腐蚀介质中的极化曲线

表3 试样的极化曲线拟合参数

Tab.3 Polarization curve fitting parameters of samples

图9为6101铝合金和镍磷镀层浸泡试验后的微观形貌。经过168 h的室温浸泡后,镍磷镀层在pH=12的强碱性环境中并未发生明显腐蚀迹象,微观形貌在浸泡前后并未发现明显不同,镀层表面由施镀后的银白色变成淡金黄色,而铝合金则从试验开始就发生剧烈全面腐蚀,表面分布大小不一、深浅不同的腐蚀坑。在3.5%NaCl溶液中浸泡后,镍磷镀层表面除一处轻微的点蚀外,未发现其他腐蚀痕迹,表面仍具有金属光泽,颜色由浸泡前的银白色变为淡金黄色。相同环境下,铝合金发生严重腐蚀,从浸泡初期的局部点蚀逐渐呈现为均匀腐蚀形貌。蚀坑不均匀分布在试样表面,在晶界处蚀坑较深,且面积较大,形成原因主要是电化学因素和表面结构的不均匀性[25]。在pH=2的强酸性环境中,镍磷镀层表面发生点蚀,点蚀在胞状物的交界处相对集中。在同样环境中,铝合金表面的氧化膜迅速溶解,腐蚀类型主要为均匀腐蚀和坑蚀,试样表面分布着腐蚀产物脱落的光滑的凹坑。

表4的EDS结果分析表明,镍磷镀层经三种腐蚀介质浸泡试验后,均含有氧元素,且磷含量提高,镍含量降低。其中在酸性介质中,镍、磷含量变化最大。非晶态镍磷合金的钝化不同于纯镍形成氢氧化物的钝化机理[25],氧元素应该来源于表面富磷层中的磷酸盐。镍的活性溶解导致镍含量下降,磷含量相对上升。镍磷镀层在pH=2的强酸性介质中发生轻微的腐蚀,在三种腐蚀介质中,其镍含量下降最多。在碱性和中性盐溶液中,镀层没有发生明显的腐蚀迹象,镍、磷含量变化相对较小。

表4 浸泡试验前后镍磷镀层的能谱分析

Tab.4 EDS of Ni-P coatings before and after immersion test wt%

图9 镍磷镀层和铝合金浸泡试验后的表面形貌

3 结论

1)试样的耐腐蚀性能随着镍磷镀层厚度的增加,先升高后降低。镀层厚度约11.6 μm时,试样具有最佳的耐腐蚀性能,其在3.5%NaCl溶液中阻抗值为35.62 kΩ·cm2。

2)试样的导电性随镍磷镀层厚度的增加而降低,镀层厚度5.6 μm的试样实测体积电阻率为3.0×10−8Ω·m。

3)镀层厚度为11.6 μm时,试样具有最优的导电耐蚀综合性能。镍磷镀层在不同程度上提高了铝合金在强酸、强碱和中性盐溶液中的耐腐蚀性能,尤其改善了铝合金在强碱性介质中的耐蚀性。

[1] 聂德键, 罗铭强, 陈文泗, 等. 交通运输用铝合金材料研究进展[J]. 有色金属加工, 2016, 45(5): 15-18.NIE De-jian, LUO Ming-qiang, CHEN Wen-si, et al. Reviewof research progress of aluminum alloys for transportation[J]. Nonferrous metals processing, 2016, 45(5): 15-18.

[2] 张新明, 刘胜胆. 航空铝合金及其材料加工[J]. 中国材料进展, 2013, 32(1): 39-55. ZHANG Xin-ming, LIU Sheng-dan. Aerocraft aluminum alloys and their materials processing[J]. Materials China, 2013, 32(1): 39-55.

[3] 姜楠, 李京龙, 熊江涛, 等. 2524同质铝合金回填式搅拌摩擦点焊耐蚀性研究[J]. 精密成形工程, 2019, 11(6): 53-58. JIANG Nan, LI Jing-long, XIONG Jiang-tao, et al. Corrosion resistance of 2524 similar aluminum alloy welded by refilling friction stir spot welding[J]. Journal of netshape forming engineering, 2019, 11(6): 53-58.

[4] GB/T 3252—2010, 电气化铁路汇流排[S]. GB/T 3252—2010, Overhead conductor rail for overhead contact system in electrification railway[S].

[5] KUBISZTAL J, KUBISZTAL M, STACH S, et al. Corrosionresistance of anodic coatings studied by scanning microscopy and electrochemical methods[J]. Surface & coatings technology, 2018, 350: 419-427.

[6] LIANG J, YUE W, GU Y H, et al. Improving corrosion resistance and corrosive wear resistance of aluminum alloy drill pipe by surface nanocrystallization and micro- arc oxidation[J]. Journal of materials engineering and performance, 2018, 27(9): 4462-4472.

[7] LIU Q, CAO X M, DU A, et al. Investigation on adhesion strength and corrosion resistance of Ti-Zr aminotrimethylene phosphonic acid composite conversion coating on 7A52 aluminum alloy[J]. Applied surface science, 2018, 458: 350-359.

[8] FETOHI A, ABDEL H R, EL-HHATIB K, et al. Ni-P and Ni-Co-P coated aluminum alloy 5251 substrates as metallicbipolar plates for PEM fuel cell applications[J]. International journal of hydrogen energy, 2012, 37(9): 7677-7688.

[9] 雷钰, 闫莹雪, 田晓东. 电流密度和施镀温度对铝合金表面Ni-SiC-MoS2复合镀层显微组织的影响[J]. 表面技术, 2018, 47(2): 231-235. LEI Yu, YAN Ying-xue, TIAN Xiao-dong. Effects of current density and plating temperature on microstructure of Ni-SiC-MoS2composite coatings on aluminum alloy[J]. Surface technology, 2018, 47(2): 231-235.

[10] NI C, SHI Y, LIU J, et al. Characterization of Al0.5FeCu0.7NiCoCr high-entropy alloy coating on aluminum alloy by laser cladding[J]. Optics and laser technology, 2018, 105: 257-263.

[11] 邢益彬, 蒋百灵, 李洪涛, 等. 铝合金双极板磁控溅射Ag掺杂类石墨薄膜表面改性研究[J]. 表面技术, 2017, 46(8): 67-71. XING Yi-bin, JIANG Bai-ling, LI Hong-tao, et al. Surface modification of Ag-doped graphite-like films prepared by magnetron sputtering with aluminum alloy bipolar plate[J]. Surface technology, 2017, 46(8): 67-71.

[12] QIN W F. Microstructure and corrosion behavior of electroless Ni-P coatings on 6061 aluminum alloys[J]. Journal of coatings technology and research, 2010, 8(1): 135-139.

[13] YIN Z W, CHEN F Y. Effect of nickel immersion pretreatment on the corrosion performance of electroless deposited Ni-P alloys on aluminum[J]. Surface and coatings technology, 2013, 228: 34-40.

[14] 王文增, 王宇新. 石墨板-碳纸接触电阻的测量[J]. 电源技术, 2005(9): 599-601.WANG Wen-zeng, WANG Yu-xin. Measurement of graphite plate-carbon paper contact resistance[J]. Journal of power sources, 2005(9): 599-601.

[15] 姜晓霞, 沈伟. 化学镀理论及实践[M]. 北京: 国防工业出版社, 2000: 105-117. JIANG Xiao-xia, SHEN Wei. The fundamentals and practice of electroless plating[M]. Beijing: National Defense Industry Press, 2000: 105-117.

[16] SOARES H, CAMPOS O, DIAS D, et al. Chemical, morphological and corrosion characterisations of electrodeposited Ni-Fe-P coatings[J]. Electrochimica acta, 2018, 284: 18-23.

[17] FETOHI A, ABDEL HAMEED R, EL-KHATIB K, et al. Development of electroless Ni-P modified aluminum substrates in a simulated fuel cell environment[J]. Journal of industrial and engineering chemistry, 2015, 30: 239-248.

[18] CHENG K J, CHENG S Y. Analysis and computation of the internal stress in thin films[J]. Progress in natural science, 1998, 8: 679-689.

[19] KOICHI S, JIRO K. Mechanochemical model to predict stress corrosion crack growth of stainless steel in high temperature water[J]. Corrosion science, 2001, 43(9): 1751-1766.

[20] 妙远洋, 吕胜利, 李智. 铝合金力学与电化学耦合点蚀扩展模型研究[J]. 材料保护, 2019, 52(5): 27-33. MIAO Yuan-yang, LV Sheng-li, LI Zhi. Research on the mechanical and electrochemical coupling pitting growth model of aluminum alloy[J]. Materials protection, 2019, 52(5): 27-33.

[21] SONG J Y, JIN Y. Residual stress measurements in electroless plated Ni-P films[J]. Thin solid films, 2002, 415: 167-172.

[22] POJTANABUNTOENG T, KINSELLA B, EHSANI H, et al. Assessment of corrosion control by pH neutralisation in the presence of glycol at low temperature[J]. Corrosion science, 2017, 126: 94-103.

[23] CROBU M, SCORCIAPINO A, ELSENER B, et al. The corrosion resistance of electroless deposited nano-crystalline Ni-P alloys[J]. Electrochimica acta, 2008, 53(8): 3364-3370.

[24] ELSENER B, CROBU M, SCORCIAPINO A, et al. Electroless deposited Ni-P alloys: Corrosion resistance mechanism[J]. Journal of applied electrochemistry, 2008, 38(7): 1053-1060.

[25] ELSENER B, ATZEI D, KROLIKOWSKI A, et al. Effect of phosphorus concentration on the electronic structure of nanocrystalline electrodeposited Ni-P alloys: An XPS and XAES investigation[J]. Surface and interface analysis, 2008, 40(5): 919-926.

[26] 杨丁. 铝合金纹理蚀刻技术[M]. 北京: 化学工业出版社, 2006: 16-24.YANG Ding. Aluminum alloy texture etching technology[M]. Beijing: Chemical Industry Press, 2006: 16-24.

Effect of Coating Thickness on Conductivity and Corrosion Resistance of Electroless Ni-P on Aluminum Alloy

1,1,1,1,1,2,2

(1.State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China; 2.China Railway High-Speed Electrification Equipment Co. Ltd, Baoji 721013, China)

The work aims to improve the corrosion resistance of aluminum alloys based on good electrical conductivity. A layer of Ni-P alloy was electroless plated on the surface of aluminum. The effects of coating thickness on the corrosion resistance and electrical conductivity of the samples were investigated. Corrosion resistance of aluminum alloys with and without Ni-P coatings in simulated tunnel seepage environment was analyzed by electrochemical test and immersion test. When the thickness of the electroless Ni-P coating was 11.6 μm, the coating was dense without pinholes and the surface was smooth, with uniform distribution of the cauliflower-like nodules and the sample had the best electrical and corrosion resistance. The resistivity of the sample increased as the coating thickness increased. When the thickness of the coating was 11.6 μm, the measured volume resistivity of the sample was 3.01×10–8Ω·m. The impedance value of the sample in 3.5wt% NaCl solution increased first and then decreased with the increase of the thickness of the coating. The sample had the best corrosion resistance when the coating thickness was 11.6 μm. In the corrosion medium of pH=2, 3.5wt% NaCl and pH=12, the self-corrosion current density of the samples after electroless nickel plating was reduced by 30%, 60% and 5 orders of magnitude, respectively, relative to the aluminum matrix. The Ni-P coating with a thickness of 11.6 μm can give the aluminum alloy the best corrosion resistance in each simulated environment while ensuring good electrical conductivity.

aluminum alloy; electroless plating; Ni-P coatings; conductivity; corrosion resistance; surface treatment

2019-11-25;

2020-04-25

LIU Bing-yang (1994—), Male, Master, Research focus: surface treatment of aluminum alloy.

周根树(1964—),男,博士,教授,主要研究方向为金属材料腐蚀与防护。邮箱:zhougs@mail.xjtu.edu.cn

Corresponding author:ZHOU Gen-shu (1964—), Male, Doctor, Professor, Research focus: metal material corrosion and protection. E-mail: zhougs@mail.xjtu.edu.cn

刘冰洋,周根树,任颖,等. 镀层厚度对铝基化学镀镍磷导电性和耐蚀性的影响[J]. 表面技术, 2020, 49(6): 276-283.

TQ153

A

1001-3660(2020)06-0276-08

10.16490/j.cnki.issn.1001-3660.2020.06.033

2019-11-25;

2020-04-25

西安市科技创新计划(201805064ZD15CG48)

Fund:Xi’an Science and Technology Innovation Plan (201805064ZD15CG48)

刘冰洋(1994—),男,硕士研究生,主要研究方向为铝合金表面处理。

LIU Bing-yang, ZHOU Gen-shu, REN Ying, et al. Effect of coating thickness on conductivity and corrosion resistance of electroless Ni-P on aluminum alloy[J]. Surface technology, 2020, 49(6): 276-283.