燃料电池汽车的核心技术

【日】 今西啓之 井漕好博

0 前言

近年来,由于地球温室效应日益加剧,石油资源也在日渐枯竭,能源安全(尤指稳定供应能源等)问题得以不断凸显,运行中不产生CO2的新能源汽车逐渐引起了广泛关注。丰田公司于近期设立了“CO2零排放目标”,并提出到2050年,提高新能源汽车的销售比例,目前正在对此开展相关研究(图1)。

图1 丰田公司2050年的车型生产目标

FCV具有以下特点:(1)以氢气作为燃料,氢气可通过化石燃料在内的多种能源进行制取,来源广泛;(2)行驶中的排放物只有水;(3)由于主要驱动装置是电机,所以可充分兼顾静音性与良好的行驶性能;(4)具有较短的燃料填充时间,同时能确保与内燃机汽车相近的续航里程。目前,社会各界正迫切希望该类环保车型得以实用化。考虑到FCV的诸多优点,研究人员认为FCV同样也可满足中长距离的运输需求(图2)。丰田公司于2014年在世界范围内首开先河,上市销售了量产型FCV“MIRAI”车型。此外,丰田公司于2018年上市销售了沿用了该燃料电池系统的新型燃料电池城市客车“SORA”(图3),而且针对轻型货车的验证评审也正在逐步开展中(图4)。

图2 相关车型和行驶里程分布示意图

图3 新型燃料电池城市客车“SORA”

图4 用于8级验证的货车(针对美国市场)

1 丰田公司燃料电池系统

丰田公司将混合动力技术定位成新能源汽车的核心技术,将混合动力系统的发动机替换为燃料电池系统,将燃油箱替换为丰田公司的燃料电池系统(TFCS)(图5)。

燃料电池系统由进行发电的燃料电池堆、供应氢燃料的氢气系统、供应氧气的空气系统,以及冷却系统所构成(图6)[1]。燃料电池堆发出的电能通过燃料电池升压转换器向主驱动电机及高电压蓄电池等高压系统供电(图7)[2]。就对燃料电池堆发电有着重要影响的电解质传导性而言,其灵敏度会随着附近环境的相对湿度而发生显著变化。不仅如此,反应过程中生成的水会影响到燃料电池堆内的燃料供应过程,因而对生成水的管理可谓至关重要。本文论述了基于燃料电池堆水管理而进行的相关设计与系统控制。

图6 燃料电池系统示意图[1]

图7 高电压系统示意图[2]

2 燃料电池堆

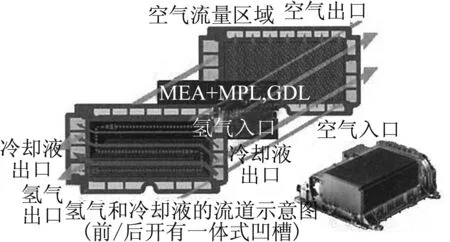

燃料电池堆通过设计单电池的电极面积和单电池数量,从而获得所需的电能。在通常情况下,单电池由作为氢气与氧气反应部位的膜电极总成(MEA)、显微渗透层(MPL)、气体扩散层(GDL)、用于从外部供应氢气和空气的气体通道,以及隔板等部件构成(图8)[3]。

图8 TFCS的燃料电池组与单电池结构示意图

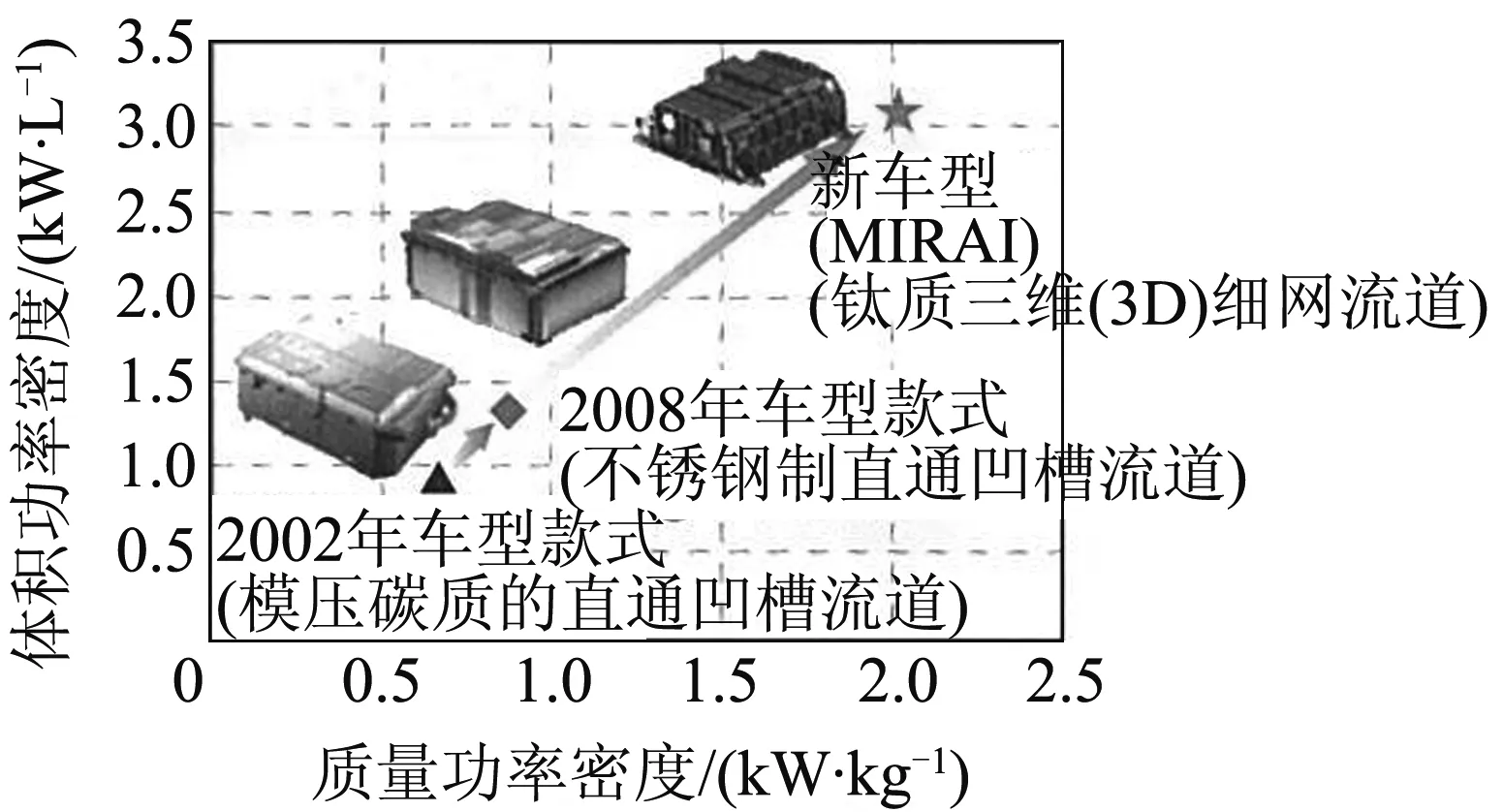

图9 丰田公司燃料电池堆的功率密度发展趋势

丰田公司通过对燃料电池流道及MEA进行改进,使燃料电池系统实现了高密度化。此外,由于对单电池内部弹簧机构的有效应用,简化了电池的连接构件。同时,由于电池本身的薄型化,缩小了体积尺寸[4]。而且,随着隔板材质的调整,电池全重有效减轻了,使电池具备较高的功率密度(3.1 kW/L与2.0 kW/kg,图9)。结果表明,燃料电池电极铂催化剂的使用量还降低了(图10)。不仅如此,为避免降低接触阻力并确保耐蚀性,隔板的表面处理工艺也从电镀金处理调整为较廉价的聚合非晶碳镀层(PAC),从而显著降低了成本[5]。

图10 单位功率的催化剂铂用量

2.1 高电流密度化

电池性能是由理论起动电压的损失(超电压)所决定的。超电压总体可分为以下3类:源于催化反应的“活性化超电压”,源于电子、质子移动的“电阻超电压”和源于反应过程的“浓度超电压”(图11)。就聚合物电解质燃料电池(PEFC)而言,由于发电过程中生成的水处于液相状态,单电池内的气体扩散受阻会导致浓度超电压进一步恶化。另一方面,在易于形成蒸汽的高温区,由于电解质附近的相对湿度有所降低,作为质子移动电阻的电阻超电压也会相应增加。通过以上分析,如要实现燃料电池的高电流密度化,针对发电过程中生成的水而开展的构件设计及控制是至关重要的,为燃料电池水管理技术的核心理念。

图11 基于燃料电池性能的超电压分布示意图

2.2 降低浓度超电压

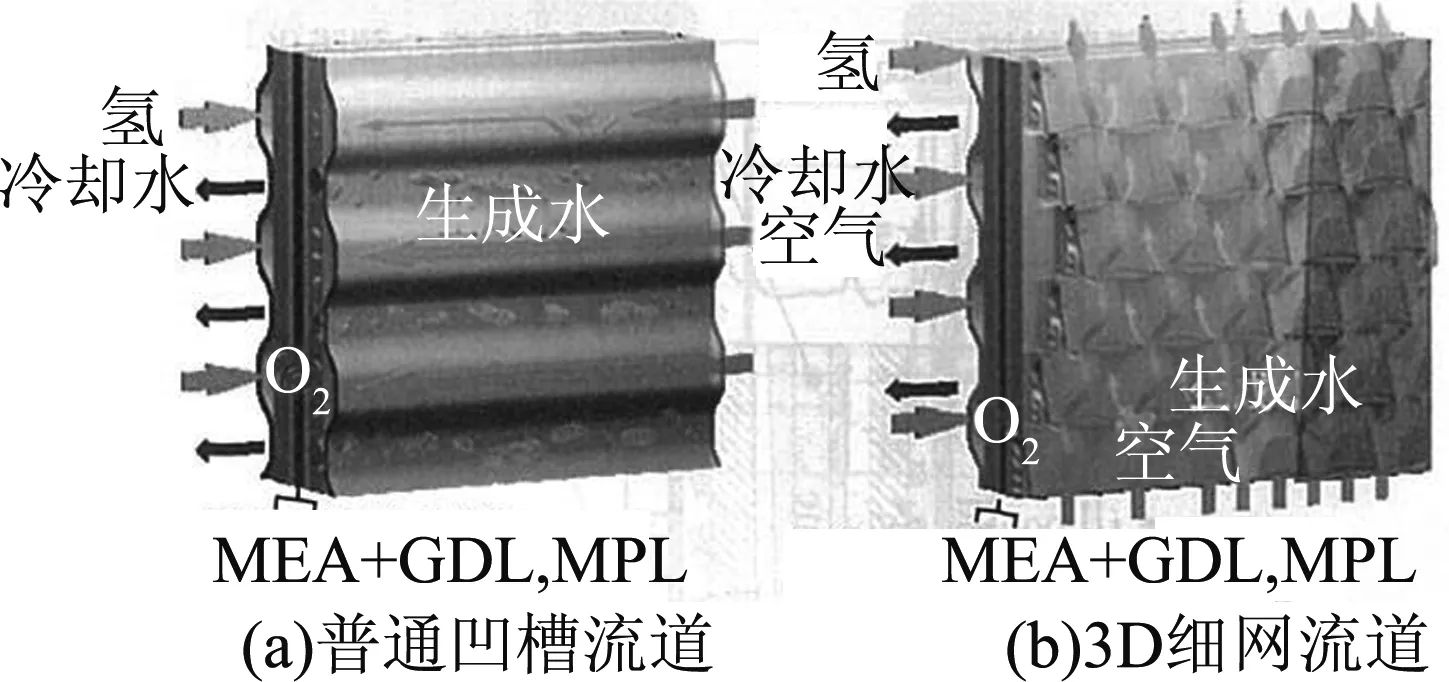

在低温及普通运转温度区,由于发电而生成的水会滞留于空气极侧的电池流道、GDL、MPL及MEA中,从而产生浓度超电压。在通常情况下,与气体流道不接触的GDL及MEA内容易积存液态水。而在丰田的MIRAI车型上配装的燃料电池堆的单元流道结构,采用了3D细网格状结构。在优化了氧气供应并排出液态水的同时,由于隔板表面具有一定亲水性,将液态水导向流道表面,进而降低了浓度超电压(图12、图13)。此外,在GDL内,通过调整碳素纤维与黏合剂的比例以实现最优化。而在MPL方面,通过实现碳黑颗粒的粗颗粒化而降低透水压力,使气体扩散性提高约2倍,进而降低了浓度超电压。

图12 普通凹槽流道与3D细网流道

图13 按照流道结构不同,比较GDL内的滞留水量

2.3 降低电阻超电压

为了确保PEFC中电解质的质子传导性能,需使电解质周围环境保持湿润状态。在常规的燃料电池系统中,通过加湿器可排出反应中生成的水,将其返回燃料电池堆并进行加湿处理。配装在MIRAI车型上的TFCS,可通过结构简化以提高可靠性。丰田公司以降低成本为目标,取消了该类加湿器,基于自加湿理念而对各个构件进行设计,由此实现了与以往相似的高温性能(图14)。自加湿的工作机理是在干燥的空气入口处通过氢气极对空气进行加湿。该设计方式不仅兼顾了各个构件,而且与冷却水流量及氢循环泵流量等系统实现了有机结合。

图14 自加湿概念示意图

燃料电池在高温状态下运转时,空气极入口湿度会相对较低。在MEA内部的催化剂附近,质子传导性会逐渐恶化,进而会使电阻超电压有所增加。在外观上,催化剂有效表面积减少,使燃料电池性能恶化。通过增加包覆催化剂电解质官能团的方式,以确保催化剂有效表面积的不变。在提高质子传导性的同时,通过电解质/载体碳比率的最佳化及催化剂载体碳的实心化,即使在低湿度环境下,也能有效增加催化剂的表面积。同时,通过该措施还实现了单电池流道形状的最佳化,有效抑制了空气极入口处的干燥趋向。除了针对上述构件的设计过程外,由于系统自身运转条件得以最佳化,即便在高温环境下,单电池的发电过程也可处于稳定运行状态,从而将超电压的发生可能性控制在最小限度以内(图15、图16)[6]。

图15 基于相对湿度的催化剂利用率对比

图16 采取对策前后的发电分布情况

另一方面,由于燃料电池在低湿度条件下进行发电会出现游离基浓缩现象,导致电解质化学性能逐步老化。同时,由于薄膜化会引起机械特性降低,进而导致薄膜裂纹等问题。研究人员采取的对策包括向电极添加游离基淬灭材料,降低铁离子污染,以及利用3D细网流道使电极表面压力均匀化,以此确保了其耐久性能(图17)。

3 燃料电池堆的水管理控制

为使燃料电池堆的发电性能时常保持在最佳状态,研究人员根据交流阻抗法,并通过车载装置计测了MEA构件的电阻,进而对燃料电池的运转条件进行调整。

3.1 基于交流阻抗法的含水量计测

图18示出了常规燃料电池的等效电路[7]。图中Rohm为电解质膜的电阻,Rvoid为GDL的电阻,Rion为电解质的电阻。这些电阻会随着含水率的不同而发生变化。在处于适度的湿润状态时,各部位电阻值均保持在较低状态。在冷却过程中,由于GDL内部液态水大量存在,导致扩散阻力有所增加,所以Rvoid值会相应增大。相反,在高温运转时等含水率较低的状态下,Rohm和Rion会有所增大,并产生电阻超电压。

图18 燃料电池等效电路

燃料电池升压转换器(图7)的直流指令电流值是通过重叠高频与低频的2种正弦波电流值而进行计测的。Rohm是通过高频正弦波重叠电流计测的阻抗值(HFR)而计算得出的。另一方面,Rvoid是根据LFR,再针对Rohm及Rion进行计算而得出的。

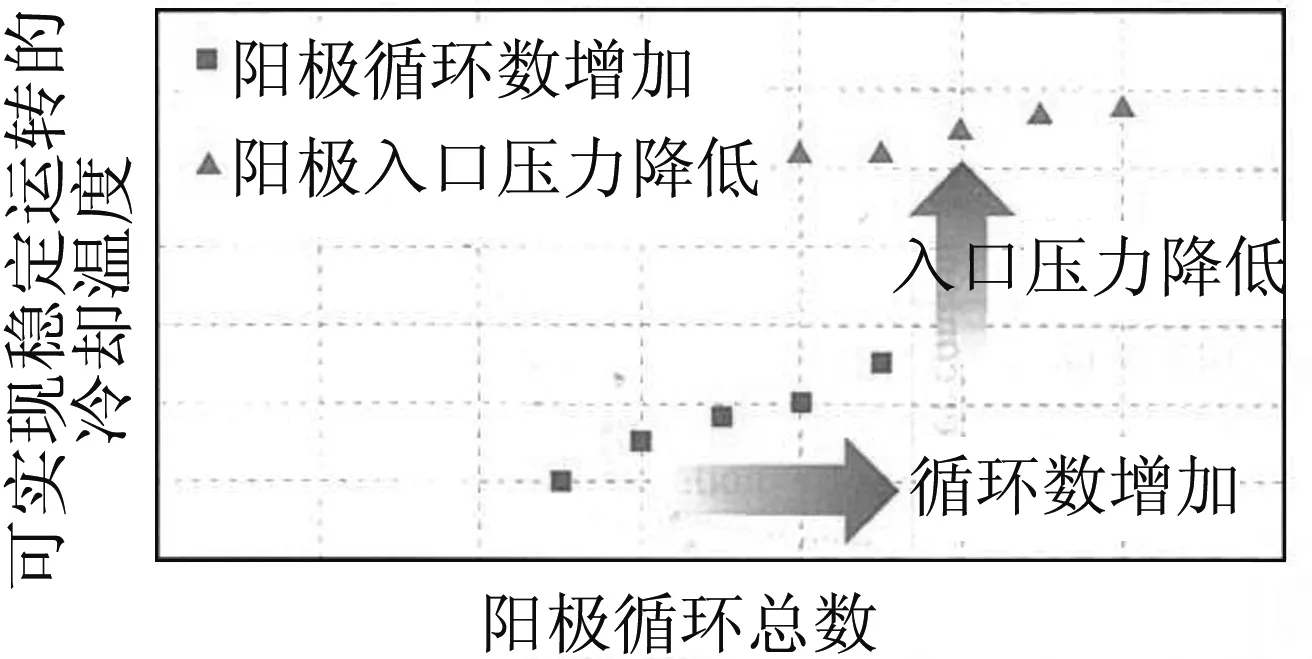

3.2 燃料电池堆的自加湿控制

TFCS在高温状态下运转时,改变氢气极的工作条件以进行水管理。为使水得以有效分配到氢气极表面,根据相关运转条件,可通过控制氢气泵以增加氢循环量。在确保了必要的氢循环量之后,通过降低氢气极入口压力的方式,促使氢气极表面的水实现不断流动。由于上述对策的运用,催化剂附近环境较为湿润,即便不采用外部加湿处理,也能有效提高系统运转时的环境温度(图19)[8]。

图19 通过运转条件的最佳化以提高系统运转温度

3.3 燃料电池高温运转时的水管理控制

图20 进行水管理控制时车辆高速爬坡状态下的燃料电池堆特性曲线

以计测方式得出的阻抗值为基础,控制MIRAI车型氢气泵流量、燃料电池水温等参数,由此进行水管理。图20表示进行水管理控制时车辆在较陡坡道上高速行驶时的评价结果。图21则示出了在未进行水管理控制的条件下,车辆在较陡坡道上高速行驶时的评价结果。在进行水管理控制的条件下,Rohm数值较为稳定,冷却水温度上升情况受到抑制,由此可以得到燃料电池堆的输出功率。另一方面,在未进行水管理控制的条件下,由于受到冷却水温度的影响,阻抗值出现了较大的变动,同时也无法确保同样的输出功率。此时,燃料电池堆的电池特性也面临着同样问题,即在全电流区的阻抗值较高,无法输出规定的电压。可认为该现象是电解质膜等部件的电阻超电压有所增加的原因之一(图22)。另外,由于电压降低,燃料电池堆的发热情况也会逐步加剧,进而导致冷却水温度上升。该结果表明,电解质及电解质膜的含水率有所降低,导致燃料电池发电特性面临着进一步恶化的现象。

图21 未进行水管理控制时车辆高速爬坡状态下的燃料电池堆特性曲线

图22 按照是否进行水管理的燃料电池堆特性曲线图对比

由以上分析可知,水管理控制可使电解质膜等部件处于稳定状态并得以润湿,同时改善燃料电池堆的发电特性,并能有效抑制冷却水温度的上升。

3.4 0 ℃下起动时的水管理控制

燃料电池系统在0 ℃下起动时面临的主要问题是燃料电池系统内部的残留水及由于发电过程中生成的水会出现冻结现象,无法向MEA及时供应工作所需的氢气与氧气。由此面临的最恶劣情况即为燃料电池无法正常发电。

图23示出了在0 ℃环境下的系统控制流程图。在0 ℃环境下燃料电池系统采用的水管理技术理念主要是确保起动时气体供应系统得以正常运转。在水即将冻结时,采用可使燃料电池系统升温到0 ℃以上的“快速暖机”控制系统。

图23 应对0 ℃环境时的燃料电池水管理控制流程

3.5 降低含水量控制

通过测量阻抗值,可以计算出燃料电池堆发电部位的含水量。GDL内的含水量能充分利用Rvoid进行管理。降低含水量控制是在运转过程中及系统停止运行时,控制冷却水温度、空气流量、氢气循环量等参数,并合理调节阻抗值,以便即使在0 ℃以下的环境内进行起动时,也不会面对由于气体扩散所导致的问题,从而使燃料电池实现顺利起动(图24)。

图24 扩散层含水量与Rvoid的关系

3.6 快速暖机控制

在燃料电池堆的温度处于0 ℃以下时,发电特性比正常运转时更低。同时,由于生成的水逐渐冻结,导致燃料电池堆无法实现持续发电(图25)。因此,当冷起动时的温度在0 ℃以下时,为了能继续发电,须使燃料电池堆的温度处于0 ℃以上。

燃料电池堆在发电时,随着各类能量损失的出现,会同时出现发热现象。燃料电池堆处于正常运转工况时,须使发热量处在最小限度内,并高效运转。如需实现燃料电池堆的快速升温,应降低反应过程所需的空气量,进而逐渐增大浓度超电压(图26)。

图25 燃料电池在0 ℃环境下的发电特性

图26 进行快速暖机控制时的工作点

图27示出了在-15 ℃温度环境下的快速暖机控制。根据燃料电池温度为-15 ℃时的实际车辆评价结果,从系统校验后的8 s开始,燃料电池堆即可进行发电。由于一方面须维持一定的输出功率,另一方面须缓慢地降低电压,使燃料电池堆的发热量有所增加,最终将燃料电池输出功率控制为5~90 kW。此外,目前已确认了燃料电池堆可在32 s左右的时间内增温至0 ℃以上。

图27 -15 ℃以下的快速暖机控制曲线

4 结语

本文以燃料电池系统的1项核心技术“水管理”为研究对象。运用可视化及计测技术,实现了定量化处理,将该技术有效运用于燃料电池堆的设计与系统控制过程中。水管理是燃料电池堆的1项关键技术,今后还将依据相关原理,对燃料电池堆的运作机理进行说明,从而推进燃料电池堆系统的小型化、低成本化,以及性能提升等方面的工作。