基于PC的开放式数控系统关键技术研究

张莉彬

摘 要:

主要研究了基于PC的开放式数控系统功能实现的方案与关键技术。在分析了开放式数控系统应用现状并阐述了PC 数控系统结构及开放式数控系统构成的基础上,完成了低成本、可重构的开放式数控系统的设计及系统开放式软硬件体系的建立,系统控制器通过编程完成对输入、输出量的规划过程,通过 PID 控制伺服电机的输出,从而实现对伺服电机轨迹输出的优化控制目标,实现交互控制机制的开发,该模块化可重构系统在降低系统成本的同时显著提高了使用性能,具备较高的实际应用价值。

关键词:

计算机数控系统; 开放式数控系统; 运动控制; 实现路径

中图分类号: TP273

文献标志码: A

Research on Key Technologies of Open CNC System Based on PC

ZHANG Libin

(School of Computer Engineering, Xi‘an Aeronautical Polytechnic Institute, Xian, Shanxi 710023, China)

Abstract:

This paper mainly studies the scheme and key technologies of PC-based open CNC system function. It analyzes the application status of open CNC system and expounds the structure of PC numerical control system and the structure of open CNC system. The paper designs low-cost, reconfigurable open CNC system and establishes open software and hardware components of the system. The system controller completes the planning process of input and output by programming, and controls the output of servo motor through PID. The optimized control target of the servo motor trajectory output realizes the development of the interactive control mechanism. The modular reconfigurable system significantly improves the performance of the system and reduces the system cost. It has high practical application value.

Key words:

computer numerical control system; open numerical control system; motion control; implementation path

0 引言

制造系統面临着瞬息万变的市场需求及生产要素配置的快速更替,对批量定制个性化、多样化产品的需求不断提高,数控系统随着国内工业化进程的加快正发生快速的变革,需变革数控系统结构和设计理念以满足这些需求,由传统单一独立向开放共享方向发展,具体需进一步提高数控系统的开放性、灵活重构及高效集成能力。研究可重构的模块化运动系统以满足多层次需求具有较大的实际应用价值。为顺应制造领域新发展趋势,本文完成了一种开放式数控系统的构建,该系统兼顾基本功能和可配置功能,能够满足特定控制需求,可根据实际需要通过界面个性化具体参数的设置实现相应功能的设定。

1 现状分析

随着制造业生产水平的不断提高,对数控运动控制系统的要求随之提高,尤其是工业4.0时代的到来,促使制造模式同新一代信息技术(包括云计算、物联网等)的深度融合,催生出了具备虚拟化、网络化等特征的先进制造模式,显著提升了制造系统的现代化及智能化水平。作为先进制造技术的主要构成计算机数控系统逐渐得到普及应用,目前数控机床系统大多针对某一特定生产加工领域进行设置,不同系统的软件编写和交流方式不同,导致各数控系统的互不相容,限制了不同领域中互连与共享功能的实现。随着制造业竞争的日益激烈及制造业的高速发展对能够加深不同行业间相互交流沟通的机床先进控制系统的需求不断提高,传统的数控系统功能相对单一已经难以满足现代化生产加工需求。信息化及快捷制造已成为数控系统的发展趋势。良好的兼容性,相比于传统数控技术CNC硬件模块的兼容性显著提高,支持多语言编程控制,在不影响系统运行的基础上进行无缝切换[1]。具备高度一致语言编程的开放式数控机床系统成为行业研发的重点,该系统采用Windows 操作系统具备流畅的人机界面,在采购配备 CNC 系统的机床成本降低的同时数控系统稳定性和操作性能不断提高,使其成为数控系统首选。

2 开放式数控系统设计与实现

计算机数控系统(CNC)主要优势表现在:具备互操作功能,通过接口及通讯技术的使用即可实现不同功能模块间的相互交流,通过操作平台上的通用接口实现平等操作及通讯权利的获取;良好的可移植性,系统设备同功能软件间相互独立,主要通过使用通用编程语言及通用接口技术完成对系统相应功能(如主轴及刀具进给速度的的控制)的编写,使系统可适用于不同机床;数控系统的功能具备较高的设置灵活性,易于修改及后续功能拓展(包括软硬件的缩减与添加),从而更好的满足不同使用用户的需求。融合了可编程控制器与PC 机的 CNC 系统通过对相关程序进行编写(采用独立控制器)实现对对机床的控制(包括运动及逻辑),采用插槽插件实现运动控制器的构建。基于工业计算机并使用Windows 操作系统的数控编辑模块实现了功能上的扩展和兼容,在确保运动控制实时性的同时提升了软件兼容性,是数控现代化发展的基础和关键配置。软件谱写式 CNC 系统,同样通过软件完成基于实时控制算法的运动控制模块的编写,进而实现对运转状态下机床主轴及逻辑的控制,人机操作界面简捷便利,通过工业总线模式实现同外界间的通讯[2]。本文主要完成了基于PC的开放式数控系统的构建,系统的主控制器选用了PC104 ,该系统的关键技术基于工业计算机,将CNC 接口嵌入到板拓展槽中(无需要改造)从而确保完备数控加工功能的实现,具备 PC 机的运算优势。

2.1 工作原理

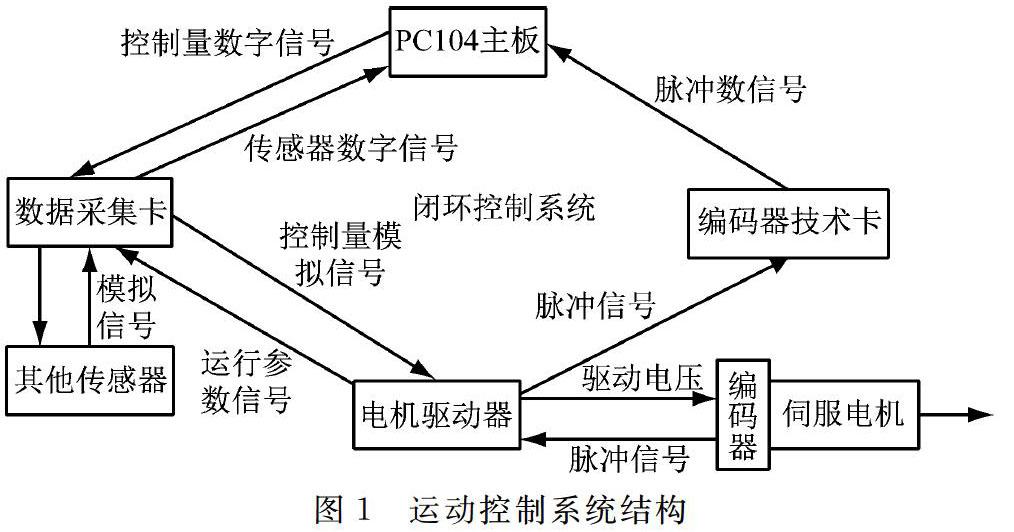

在运动控制领域伺服系统应用广泛,特别适用于部分对位置要求较高的进给运动,传统工业中的执行机构大多采用液压缸或气缸,无法满足对位置的精准控制需求,采用伺服电机的闭环控制功能可有效弥补这一不足,实现对运动位置的控制。伺服控制器的研究重点在于通过软硬件体系的构建完成控制系统的开放可重构功能,从而实现对输出的精准控制。向用户提供一种可快速构建的多元化运动控制方案。使传统控制模式中功能浪费、实时性较差问题得以有效解决。为达到开放式可重构设计目标,本文针对试验机的伺服电机控制系统主要包括三部分即设计数据采集卡、硬件平台的搭建及控制软件的实现,运动控制系统结构如图1 所示。

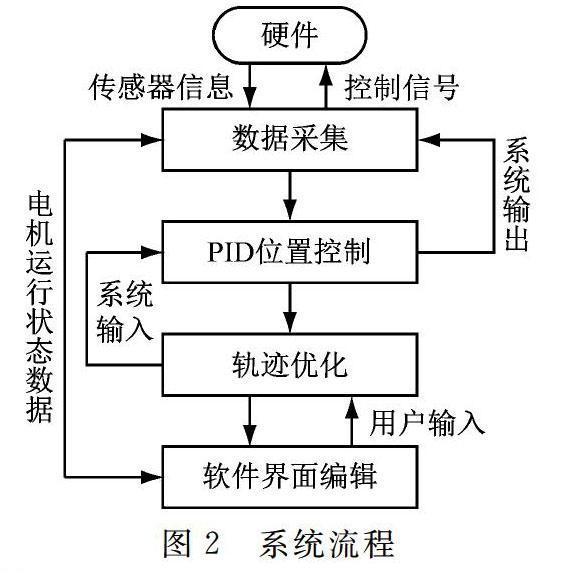

其中,伺服电机及相关传感器主要通过硬件平台实现控制信号输出及基本的数据采集处理等功能,相关功能模块通过硬件完成增减过程;软件平台主要功能在于实时监控及显示电机运行参数(界面显示包括文字、图像及数据几种形式),通过设置电机运行参数实现对电机运行轨迹的有效控制。系统主控制器采用一种嵌入式主板,该主板基于 PC104 主线,通过 PC104 总线堆栈实现同一个ART数据采集卡及ART编码器计数卡(可采集旋转编码器)间的互连。并通过硬接线方式完成其他外部功能模块(包括显示器、USB 串口等)同主控器间的连接[3]。软件平台完成位置及速度信号的采集后通过 iPlot 插件实现其在软件界面上的显示(具体以坐标图像形式),系统流程如图2所示。

2.2 硬件设计

(1) 伺服电机,本文选用了具备优异闭环控制位置与速度性能的松下 A4作為伺服电机,能够快速响应加减速动态,有利于提高系统整体包括抗过载能力在内的性能,其编码器脉冲信号输出精准,编码计数器在电机转动一圈对应输出脉冲数为 2500(查询伺服电机参数表可知),每个脉冲约为 0. 144°(即每增加一个脉冲对应电机正转0. 144°,表示控制精度)。通过电机转动角度到脉冲数的换算实现对目标位置或角度的高精度位置控制;该伺服电机电源驱动范围在12-24 V,对控制对象通过电压到转速(从0X0000 到 0XFFFF)及转矩转换实现驱动过程[4]。

(2) 基于 PC104 总线的ART编码器计数器卡,具有灵活的中断源选择,同PC104 接口可直接相连,含四元 AB 相位编码计数器(32 位,共四个)及四轴正交编码计数器,定时器包含多个时间范围可供选择,隔离的数字量输入及输出各4 路。线性编码器内部传感器输入以及旋转编码器指数均可作为数字量输入(由各通道接收),可有效满足位置及运动的监控等。连接伺服电机驱动器后即可从0x200、0x202读取32 位准确的计数器脉冲数(高和低各16 位)[5]。根据控制区间中相应十六进制数(由地址 0x280 写入)输出对应速度控制信号。

(3) 可提供 4 路电压信号输出的ART数据采集卡(属于通用 D/A 转换模板),4 路 模拟量输出通道(16 位)及多种输出范围,具备精度高、量程多、转换快等优势,其所具有的上电置零功能可使被控装置出现错误动作情况得以有效避免。采用光电隔离技术的ART有效避免了相关误差和干扰(由总线及地线引起),可满足伺服电机控制需求。可通过拨码开关 SW对ART的板基地址进行选择和设置(可设成被16 整除的二进制码,范围在200H ~3F0H间),ART占用连续 4 个 I/O 地址,本系统使用该卡的初始化默认基地址即280H,则系统数据地址为 0x280、写入速度控制数及读取地址为 0x282。

(4) 采用结构紧凑尺寸小的PC104 主控制器(一种工业控制总线,标准模块的物理尺寸为96x90 mm),专门用于嵌入式控制系统,采用堆栈式的连接方式,层叠封装模式提升了抗震性,总线通过上层针和下层孔的形式堆叠连接;采用总线驱动方式(4 mA 即可使模块正常工作)使电源消耗及元件数量得以有效降低[6]。使用较为灵活的PC104 板卡的规范使用方式为:独立的模板堆栈方式,可用作总线底板(全兼容)的模板,无需通过插槽和针相互堆叠连接不同脚板卡,具体以本板作为系统总底板,并通过插线或串口方式同其他元件相连;或将本板作为一个独立元件使用(高度集成了若干功能),在另一包含主要的总线逻辑及各种应用接口的功能母板上插连该本板,显著提升了使用方式的灵活性,实际测试及调试过程可根据实际需要对相应模块进行更换,便于后期选件的更换及产品的升级。

2.3 PID 定位控制

本文所设计系统的输出量主要功能在于对电机转速进行控制,速度大小以偏差为依据进行确定,为确保伺服电机运动过程(从初始位置到达目标位置)精确平稳,本文选用了增量式 PID 控制算法,其控制流程如图3所示。

电机在各控制周期所需到达位置的增量即为增量式 PID 的输出,伺服电机通过该方法的使用实现了精确控制过程,切换操作方式所产生的冲击强度得以有效降低,控制器仅以控制增量作为输出即可,降低了误动作发生时产生的影响,增量相关的误差采样值仅考虑最近几次即可(无需连续累加),从而使输出效果更加精确。在 VC + + 集成开发环境下,对MFC 控制系统通过 C + + 语言的使用完成软件编程过程,主要由运动数据采集和参数设置构成,图形可视化处理则通过locomp 工业空间完成,通过WinIO 函数库完成数据采集过程,通过WinIO 程序库的调用(位于Windows 程序中)直接读写I/O 口、物理内存[7]。

3 实验检测与分析

ART的单脉冲信号输入连接方法,如图4所示。

将计数脉冲信号输入到通道 A ,计数方向源位通道 B ,通道 A信号在B 为高电平(取值为1)状态下会出现上升沿时减少的计数值,通道 A 信号在B 为低电平(取值为0)状态下会出现上升沿时增加计数值。ART采集数据时以绝对地址 = 基地址 + 偏移地址的形式分配地址。选用地址为200H,从0X202数据地址中读取与写入脉冲数(以板卡初始化设定为依据)。对伺服电机根据所搭建的 PID 闭环控制通过设定position完成位置及运动的精确设定与控制过程,以需输出 sin 正弦轨迹为例,将sin 正弦信号写入position中,通过sin()函数的调用(位于math. h 函数库中,S = A·sin(t)),对图形发生器进行模拟,时间轴的虚拟(连续增加)采用编程方式完成,根据sin运动轨迹输出)如图5所示实现实验数据、图像的获取[8]。结果表明该试验机实现了对电机转速、加速度的精准控制及系统软件界面上的实时显示,轨迹输出动态曲线波动较小,说明了电机运行平稳,在编程界面中实现了函数的随时更改与调用,系统可自由扩展,可有效满足现代数控需求。

4 总结

针对数控机床的试验机运动控制系统,本文以低成本、可重构、开放式作为主要设计目标,完成了基于PC的开放式数控系统的构建,对伺服电机通过对位置 PID 调节器的设计实现了速度轨迹的优化,控制对象可以是一个或多个伺服电机,使系统对伺服电机的直接控制功能(包括位置、速度、速度轨迹规划等)得到显著提升,在系统软件界面上以实际工况需求为依据通过设置相关参数即可实现有效的控制过程,系统实用性较强且易于操作。实现了对伺服电机运行的监控,使控制系统对运动的高精度需求得以有效满足。实验结果验证了该系统的实时性和稳定性。此外,本文系统还可进行二次开发,根据实际需要采用编程方式在目标位置输入端对接相应运动曲线的数学模型即可使伺服电机实现复杂曲线的输出过程。

参考文献

[1]

于东,毕筱雪,刘劲松,等.开放式、智能化“蓝天数控”系统及应用实践[J].航空制造技术,2019(6):22-29.

[2] 张立新,郑飂默,李锁. 多地域数控系统可靠性数据远程传输方案的设计与实现[J]. 组合机床与自动化加工技术, 2017(9):80-83.

[3] Gran Adamson,Magnus Holm,Philip Moore,et al. A Cloud Service Control Approach for Distributed and Adaptive Equipment Control in Cloud Environments[J]. Procedia CIRP, 2016(8):644-649.

[4] J J De Santiago-Perez,R A Osornio-Rios,R J Romero-Troncoso,et al. FPGA-based hardware CNC interpolator of Bezier, splines, B-splines and NURBS curves for industrial applications[J].Computers & Industrial Engineering, 2016 (4):925-932.

[5] 李彬. 基于貝叶斯方法数控系统可靠性评估方案探讨[J]. 大众科技, 2017(12):24-27.

[6] 徐超,徐翔鸣. 基于单位四元数的机器人多姿态可控的插补算法[J]. 工业控制计算机, 2017(6):40-42.

[7] 丁许,何宁,李亮,等. 基于PMAC的微细铣床数控系统软件开发[J]. 制造技术与机床, 2016(8):176-180.

[8] 林靖杰,林述温.基于PC与Linux的开放式数控系统配置功能研究[J].电气开关,2019(1):66-69.

(收稿日期: 2019.07.16)