钢轨绝缘修补密封胶的研究

赵喜桢,张继承

(1. 西安建筑科技大学 材料科学与工程学院,西安710055;2. 西安思源科创轨道交通技术开发有限公司,西安710054;3. 中国铁路西安局集团有限公司高铁基础设施段,西安710000)

0 引 言

站内轨道电路[1]在铁路运输过程中具有举足轻重的地位,它是以钢轨作为导体,两端加以物理绝缘,连接送电和受电端组成的电路,用于检查轨道区段是否有列车占用、轨道是否完整、传输电气化牵引电流、机车信号等,它的稳定工作直接关系到铁路行车安全和效率。而站内侧线的钢轨绝缘[2-3]多以鱼尾板夹装槽型绝缘[4]实现物理绝缘,该种绝缘方式考虑钢轨热胀冷缩而预留6~20 mm不等的轨缝(以下简称为钢轨轨缝绝缘),绝缘密封性差,当列车通过轨缝时产生剧烈震动,常常造成吸附于列车轮对的铁屑落入轨缝而导致钢轨绝缘失效,从而使站内轨道电路不能正常工作,影响铁路行车效率和行车安全。

硅烷改性聚氨酯(SPU)是一种新型的聚氨酯,其以聚醚或聚酯型聚氨酯为主链,以可水解的甲基硅氧烷封端改性,具有耐高低温、电气绝缘、强度高、耐磨、耐酸碱、耐老化等特点[5-7],被广泛的用于电子、建筑、机械、交通、纺织等领域[8-17]。尽管目前国内外对硅烷改性聚氨酯胶的研究已经日臻成熟,但其胶体性能很难满足铁路运营环境[18]的现实使用要求。本文在硅烷改性聚氨酯预聚体的基础上,利用其电气绝缘性能高的特点,针对上述钢轨轨缝绝缘修补需求,设计和优化了一种固化时间短、抗震性好、韧性强的改性聚氨酯绝缘密封胶配方。通过γ-氨丙基三乙氧基硅烷改性聚氨酯预聚体,以纳米碳酸钙、气相法白炭黑做填料,聚丙二醇做塑化剂,混合一定比例的偶联剂成功制备了目标产品,并研究了影响产品性能的主要因素。这种改性聚氨酯绝缘密封胶常态下为膏状,便于施工,快速凝固后具有拉伸强度高等特点,为铁路部门钢轨轨缝绝缘密封提供了修补的方法和思路。

1 实 验

1.1 实验原料及设备

硅烷改性聚氨酯预聚体(SPUR1015LM),工业级,迈图高新材料集团有限公司;纳米碳酸钙,CR,美国特种矿物公司;气相法白炭黑,AR,德国瓦克公司;聚丙二醇(PPG2000),工业级,江苏省海安石油化工厂;乙烯基三甲氧基硅烷(A171),工业级,湖北新蓝天新材料股份有限公司;N-(β-氨乙基)-γ-氨丙基三乙氧基硅烷(A1120),工业级,湖北新蓝天新材料股份有限公司;γ-氨丙基三乙氧基硅烷(KH550),工业级,南京旭杨化工有限公司;二月桂酸二丁基锡(DBTDL),工业级,天津试剂厂;抗氧化剂(245),巴斯夫公司;甲缩醛,工业级,河南濮阳森威化工有限公司;无水乙醇,AR,天津市津东天正精细化学试剂厂。

双行星搅拌机:苏州罗斯设备有限公司;旋转粘度计(HDJ-1):上海衡平仪表厂;真空干燥箱(PVD210B):上海实贝仪器设备厂;磁力加热搅拌器(CF-1):上海舍岩仪器有限公司;电子万能试验机(CMT4303):深圳市新三思计量技术有限公司;同步热分析仪(STA 449F3),德国耐驰公司;高温老化箱(CREE-6009A),东莞市科锐仪器科技有限公司。

1.2 硅烷改性聚氨酯弹性密封胶的制备

按配方称量SPU、PPG2000、填料(纳米碳酸钙、气相法白炭黑),105 ℃真空脱水2 h,冷却至室温后加入抗氧化剂,在行星搅拌机中真空搅拌90 min,呈膏状;在氮气保护下按比例在剧烈搅拌下逐渐加入偶联剂A171、A1120及有机锡催化剂DBTDL,真空搅拌30min;混合均匀后按照不同的封装要求适量加入稀释剂(甲缩醛、乙醇);抽真空去除气泡后进行封装。

1.3 性能技术要求

拉伸强度及拉断伸长率:按 GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》中的方法进行测试;挤出性:按 GB/T 13477.3—2002《建筑密封材料试验方法第3部分:使用标准器具测定密封材料挤出性的方法》中的要求进行测试;表干时间测试:按 GB/T 13477.5—2002《建筑密封材料试验方法第5部分:表干时间》中B法的要求进行;消黏情况:用手触碰测试;黏度:采用旋转式黏度计测定;拉伸粘接性: 按 GB/T13477. 8—2003,将制备好的工字件,以5 mm/min的拉伸速度测试,记录拉伸强度、伸长率和界面破坏情况。

2 结果与讨论

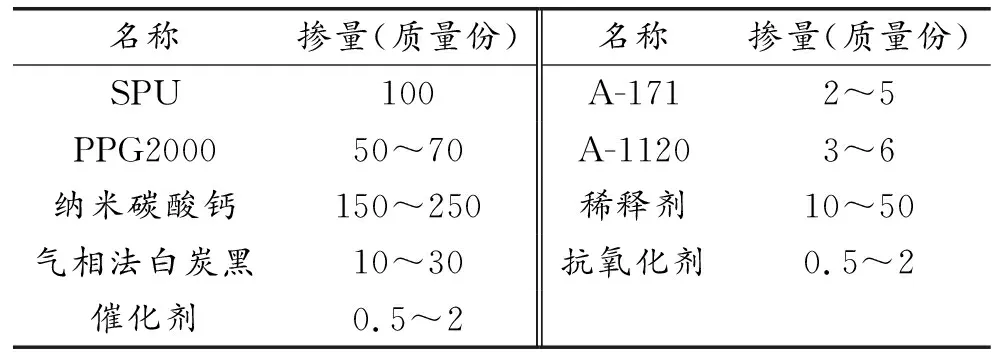

硅烷改性聚氨酯绝缘密封胶的基本配方如表1所示。

表1 硅烷改性聚氨酯绝缘密封胶基本配方

Table 1 The basic formula of silane-modified polyurethane insulating sealant

名称掺量(质量份)名称掺量(质量份)SPU100A-1712~5PPG200050~70A-11203~6纳米碳酸钙150~250稀释剂10~50气相法白炭黑10~30抗氧化剂0.5~2催化剂0.5~2

2.1 填料的用量及其对胶体性能的影响

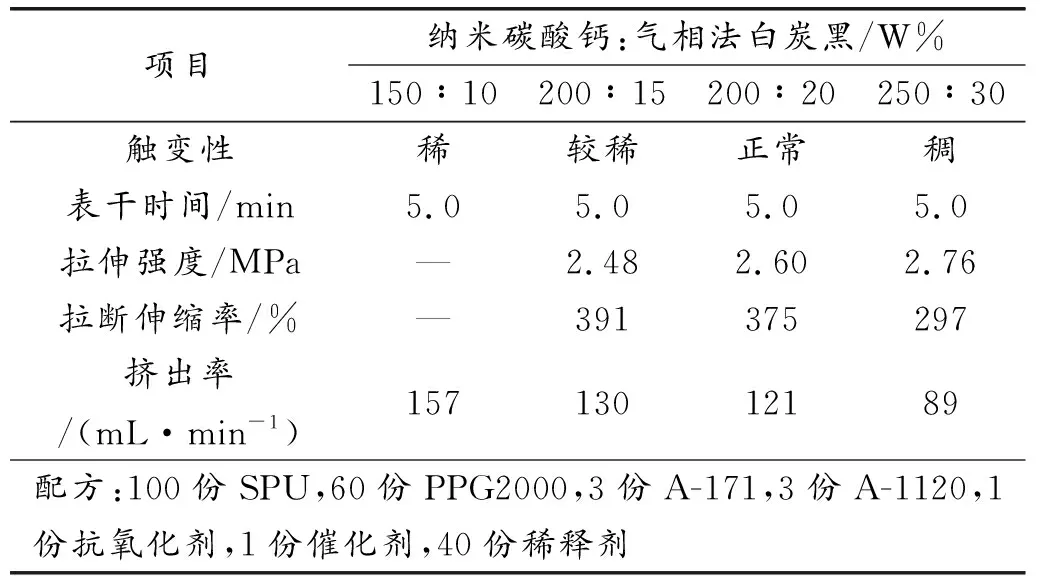

在改性聚氨酯绝缘密封胶的基本配方中,本文选用纳米碳酸钙和气相法白炭黑进行复配组成胶体填料。纳米碳酸钙作为填料组分可增强胶体的强度并降低产品成本,但其补强效果有限;气相法白炭黑可大幅增强胶体强度,但用量控制较复杂,用量小时强度较弱,用量大时胶体黏度过大,挤出困难且成本提高。本实验中复配填料纳米碳酸钙和气相法白炭黑不同组分对胶体性能影响如表2所示。

通过实验可知胶体的触变性与气相法白炭黑的用量密切相关,气相法白炭黑的掺量较小时,胶体触变性差,处于流体状态,进行填缝修补难度较大;随着气相法白炭黑掺量的增大,胶体触变性得到改善,胶体强度增大;但当气相法白炭黑过量时,胶体黏度过大,难以挤出,无法施工。综合考虑,本实验中纳米碳酸钙和气相法白炭黑的最佳质量比为200∶20。

表2 填料用量参数表

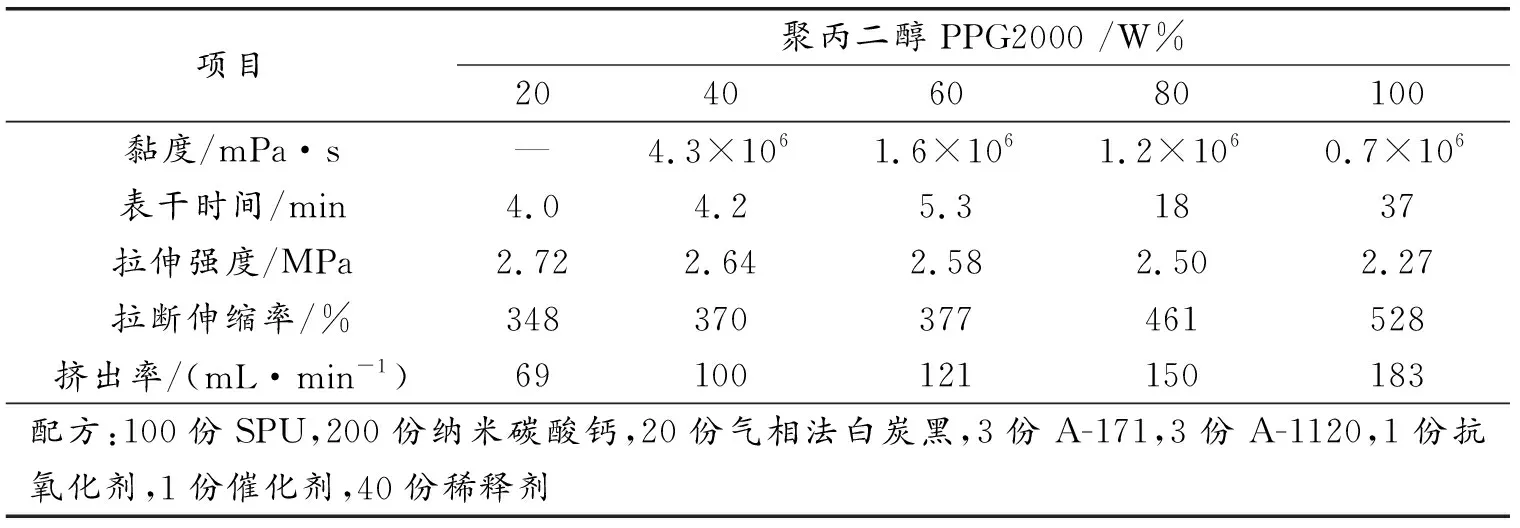

2.2 增塑剂的用量及其对胶体性能的影响

在硅烷改性聚氨酯预聚体绝缘密封胶体系中,通常选用相容性较好的邻苯二甲酯、聚丙二醇(PPG)等作为体系的增塑剂。由于铁路线路常处于野外或农业环境,故本实验选用无毒且挥发性较低的环保型PPG2000作为增塑剂。PPG2000分子链适中,可制得固化时间短,伸长率高,挤出性良好的绝缘密封胶。其用量对胶体性能的影响如表3所示。

表3 增塑剂用量参数表

显而易见,胶体的黏度与PPG2000的用量成反比,PPG2000掺量较小时,胶体黏度大,挤出性差,难以施工;PPG2000掺量较大时,易从胶体中渗出,相容性差。综合考虑钢轨轨缝绝缘修补的施工及胶体稳定性等因素,本实验选用60份PPG2000作为增塑剂的最佳掺量。

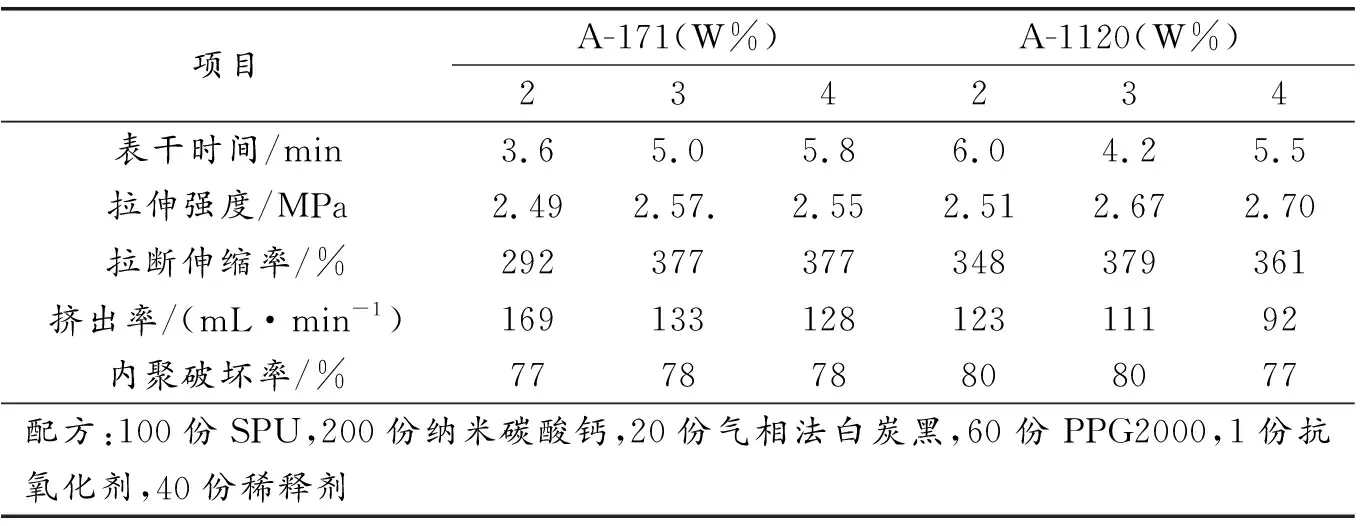

2.3 脱烃剂和偶联剂的用量及其对胶体性能的影响

A-171在硅烷改性聚氨酯预聚体体系中常作为脱烃剂去除体系中的烃基,从而提高胶体的稳定性;A-1120对体系内的交联反应具有催化作用,可一定程度提高硅烷改性聚氨酯预聚体绝缘密封胶体系内部的交联密度,增强胶体性能。脱烃剂和偶联剂的用量影响如表4所示。

表4 脱烃剂和偶联剂用量参数表

由于表干时间会直接影响胶体的施工难度,因此通过A-171控制水解速度,A-1120促进交联反应,从而在胶体性能优良的前提下降低其施工难度。故本实验选用3份A-171和3份A-1120作为脱烃剂和偶联剂的最佳掺量。

2.4 催化剂的选用及其对胶体性能的影响

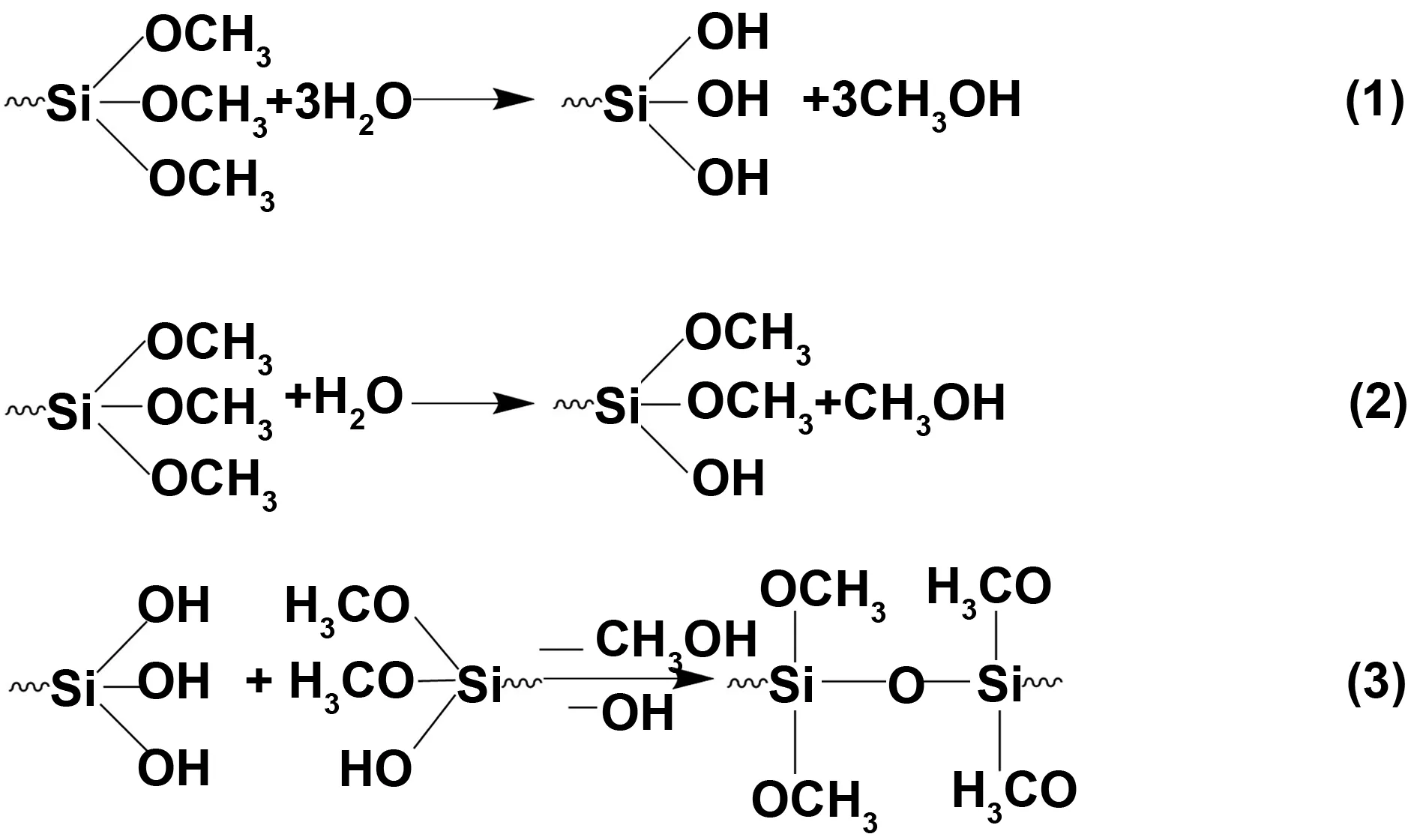

在硅烷改性聚氨酯预聚体体系中,有机锡催化剂可使其与空气中的水分发生水解反应生成硅羟基,生成的硅羟基互相进行缩合反应,从而使预聚体发生交联固化[19],其固化机理如图1所示,有机锡化合物能与异氰酸酯的-NCO基团产生配位,而使-NCO极化,反应式(1)和(2)分别为完全水解和部分水解时胶体的交联固化过程,反应式(3)为胶体通过交联固化作用形成弹性网状结构。

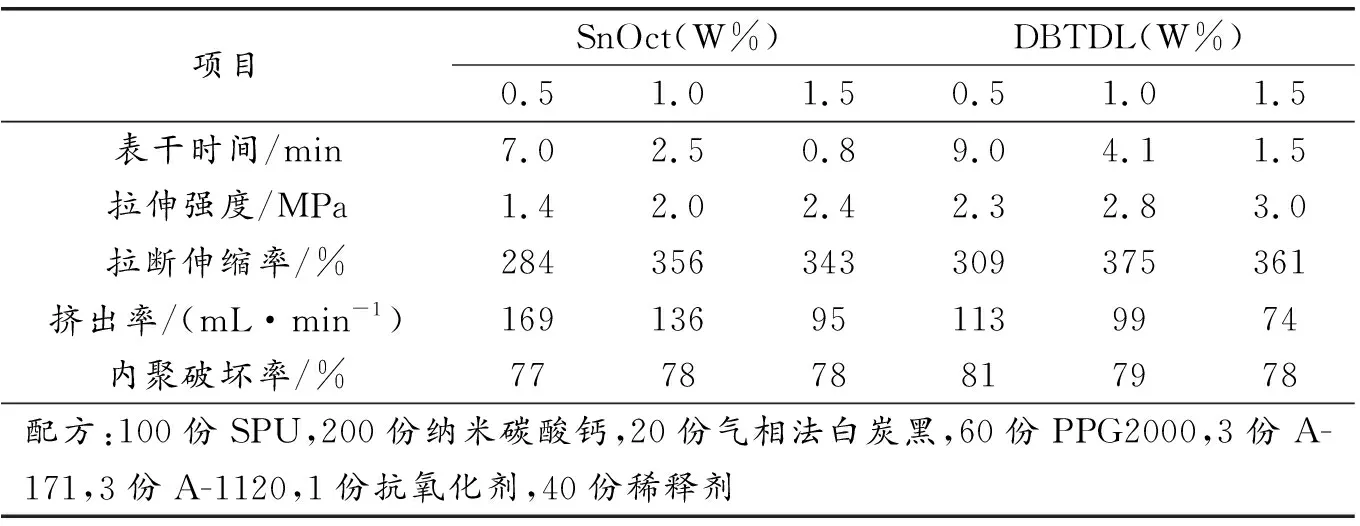

本实验分别选用了二价锡类化合物辛酸亚锡(SnOct)和四价锡类化合物二月桂酸二丁基锡(DBT-DL),他们的用量对胶体性能的影响见表5所示。

图1 硅烷改性聚氨酯预聚体绝缘密封胶交联固化过程示意图Fig 1 The crosslinking and curing process of silane-modified polyurethane pre-polymer insulating sealant

表5 不同有机锡催化剂的用量参数表

虽然SnOct具有大幅缩短胶体表干时间的作用,但是相比四价锡类化合物DBTDL,其胶体由于快速干燥易在体内产生气泡从而导致胶体强度较低;此外,太短的表干时间导致施工操作时间短,施工难度增加。因此,本实验采用1质量份的DBTDL有机锡催化剂作为最佳掺量。

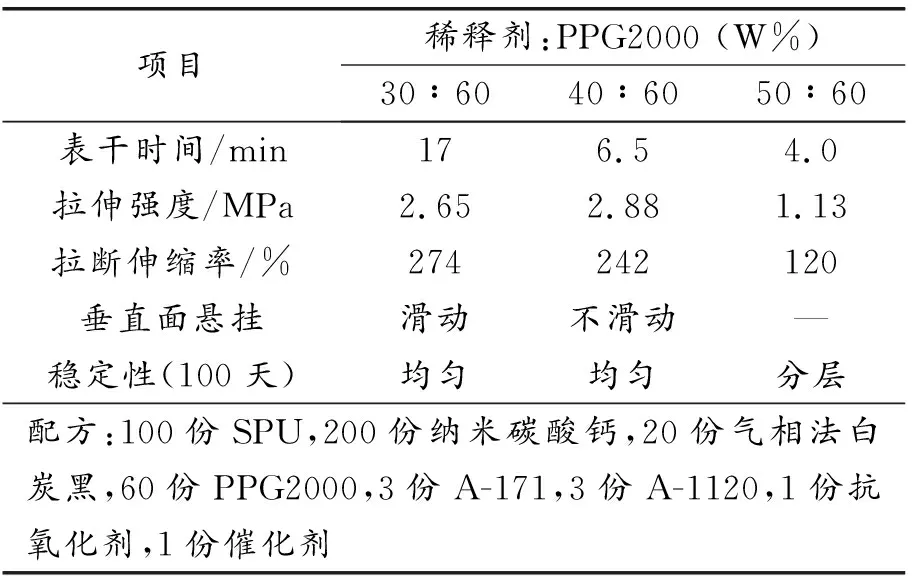

2.5 稀释剂的配比及其对胶体性能的影响

稀释剂可通过其快速挥发提高胶体的黏度从而增强胶体的初始粘结力,此外稀释剂的快速挥发使胶体单位面积内偶联剂、脱烃剂和催化剂的相对浓度快速提高,使交联反应过程快速提高,从而加快胶体的固化速度。在绝缘密封胶领域,常用无水乙醇、甲缩醛等有机溶剂作稀释剂,然而无水乙醇相对挥发性较低,对胶体交联固化速度的提升有限;甲缩醛在胶体中快速挥发,易加快胶体表面的交联固化反应速度,但同时易使胶体的粘结性降低。综合考虑施工条件及胶体存储稳定性等因素,本实验采用无水乙醇和甲缩醛1:1的比例进行复配作为硅烷改性聚氨酯预聚体绝缘密封胶的稀释剂[20],其实际用量及对胶体性能的影响如表6所示。

表6 稀释剂的用量参数表

实验结果表明,与增塑剂对胶体影响相比,稀释剂对胶体的固化速度、拉伸性能、粘结性有相似的作用,但不同于增塑剂对挤出率的控制,稀释剂对胶体的粘结性和稳定性作用更加明显。若稀释剂用量较少,则对胶体固化速度和粘结性提高有限;但当稀释剂过量时,胶体由于快速挥发会在内部形成孔洞从而导致开裂等缺陷,严重影响施工质量。因此本实验选取稀释剂与增塑剂的比例为40∶60。

2.6 胶体的其他各项性能

综合考虑施工及胶体各项性能的实验结果,本实验中硅烷改性聚氨酯预聚体绝缘密封胶的配方选用100份硅烷改性聚氨酯预聚体,200份纳米碳酸钙,20份气相法白炭黑,3份A-171,3份A-1120,1份抗氧化剂,1份催化剂,40份稀释剂(n(无水乙醇)∶n(甲缩醛)=20∶20)。

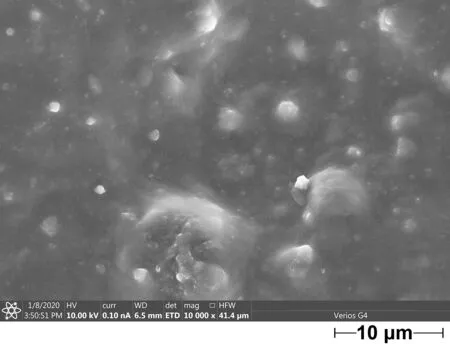

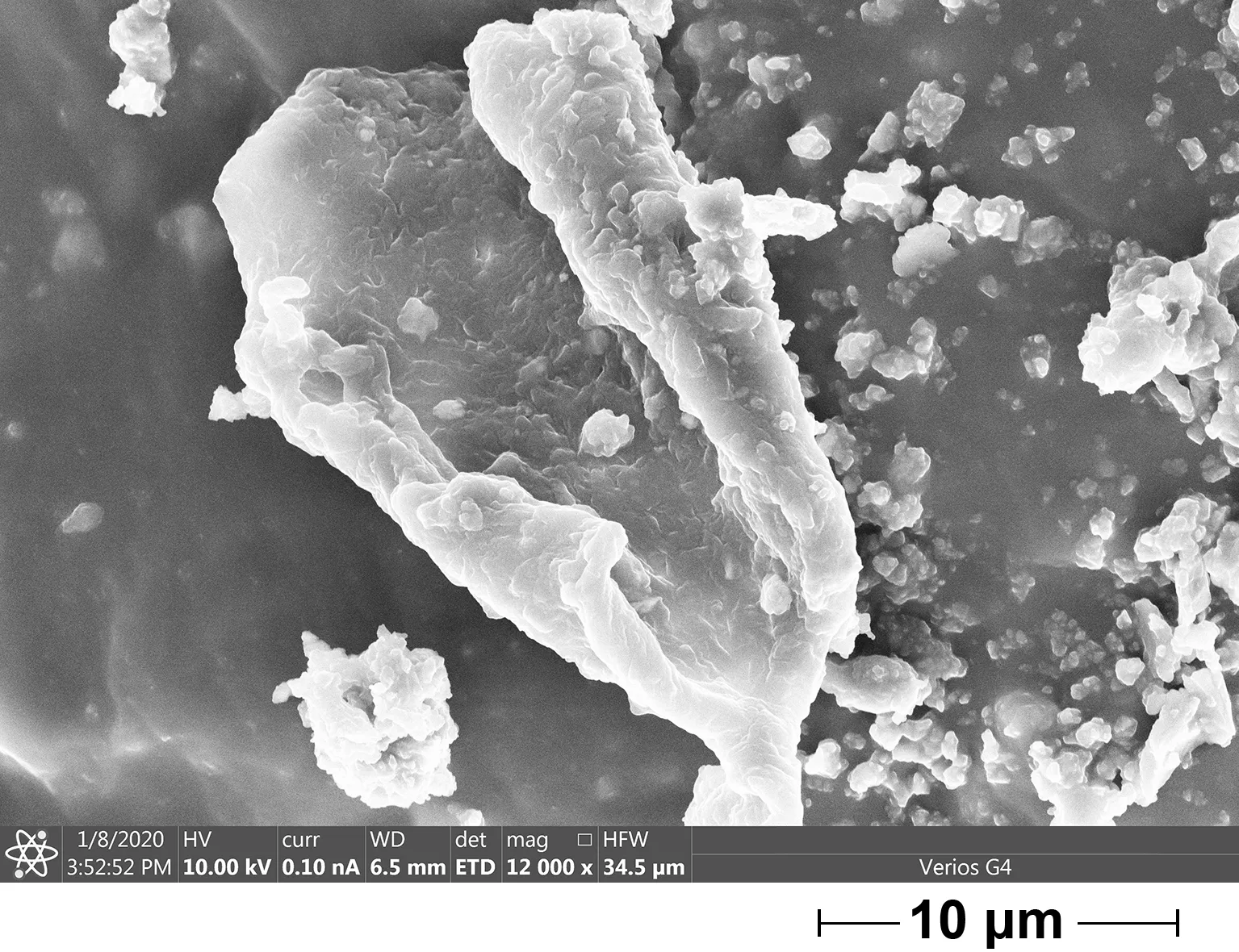

图2、3为硅烷改性聚氨酯预聚体绝缘密封胶在高分辨场扫描电镜下的微观形貌(SEM图谱)。图2为硅烷改性聚氨酯预聚体绝缘密封胶干燥后表面的基本形貌,可明显看到胶体在干燥后表面致密均匀,无裂缝团聚等形貌缺陷。图3为样品切削后的形貌,胶膜均匀,SEM图谱中小颗粒为样品制备时涂抹工具缺陷造成的误差。

图2 硅烷改性聚氨酯预聚体绝缘密封胶干燥后表面的SEM图谱Fig 2 SEM image of silane-modified polyurethane pre-polymer insulating sealant after drying

图3 硅烷改性聚氨酯预聚体绝缘密封胶切削后的SEM图谱Fig 3 SEM image of silane-modified polyurethane pre-polymer insulating sealant after cutting

图4为硅烷改性聚氨酯预聚体绝缘密封胶的热稳定分析图。从热重图谱可以看出胶体有两个分别由聚氨酯的软段和硬段受热分解引起的热失重阶段。通常聚氨酯预聚体体系的热分解起始温度约为200 ℃,改性后起始温度提升至450 ℃,450~480 ℃范围内的热失重是由聚氨酯硬段中氨基甲酸酯等基团热分解引起的;480~620 ℃范围内则是由聚醚软段的热分解造成。这是由于在满足胶体性能的前提下硅烷改性聚氨酯预聚体体系中引入了充足的Si,从而形成高稳定性的Si-O键和Si-C键,使得胶体的热稳定性明显提高。胶体的DSC曲线在25~800 ℃范围内测试,升温速率为10 K/min。从图谱中可以看出随着单位时间内产生的热效应dH/dt增大,放热峰出现在高温区域;在放热峰出现之前,在500~550 ℃之间有两个小的吸热峰,该阶段软段扩散进入硬相区,出现相分离;相分离在640 ℃附近达到最低,可能是预聚体中的聚醚软段使扩链形成较多的长刚性硬段,从而使硬相区内的结合更致密。从数据上看,该胶体的热稳定性满足铁路室外高温70℃的应用条件。

图4 硅烷改性聚氨酯预聚体绝缘密封胶的TG-DSC图谱Fig 4 TG-DSC spectrum of silane-modified polyurethane pre-polymer insulating sealant

将硅烷改性聚氨酯预聚体绝缘密封胶试样分别放置于蒸馏水、5%的盐酸溶液、5%的氢氧化钠溶液中,室温下放置7 d后测试试样力学性能;耐盐雾性采用5%氯化钠溶液作为喷雾条件,在盐雾箱中放置7 d后测试试样力学性能;采用老化机模拟铁路室外环境,环境温度70 ℃,7 d后测试试样老化后的力学性能。硅烷改性聚氨酯预聚体绝缘密封胶的耐候性如图5所示,7d后胶体耐水、耐酸、耐碱、耐盐雾、耐老化的硬度保持率分别为93%、86%、88%、90%、90%;拉伸强度保持率分别为90%、85%、86%、91%、92%;拉断伸缩率分别为92%、86%、85%、92%、92%。胶体的各项耐候性能满足铁路钢轨轨缝绝缘修补长期应用的环境要求。

图5 硅烷改性聚氨酯预聚体绝缘密封胶的各项耐候性图谱Fig 5 Weatherability spectrum of silane-modified polyurethane pre-polymer insulating sealant

3 结 论

本文以硅烷改性聚氨酯预聚体为基胶,设计并成功制备了一种快速固化的硅烷改性聚氨酯预聚体绝缘密封胶。通过对胶体各项性能指标的优化获得了胶体的最佳配方为:100份硅烷改性聚氨酯预聚体,200份纳米碳酸钙,20份气相法白炭黑,60份PPG2000,3份A-171,3份A-1120,1份有机锡催化剂、1份抗氧化剂,40份稀释剂。胶体在25℃环境下,表干时间5 min,试件的拉伸强度为2.6 MPa,拉断伸缩率为379%,成胶后胶膜致密均匀,具有良好的热稳定性和耐候性,可满足钢轨轨缝绝缘修补的实际需求。