预掘通道切顶卸压安全快速回撤技术及应用

王新民

(内蒙古蒙泰集团有限公司,内蒙古 鄂尔多斯 017000)

据有关统计,2019年,鄂尔多斯市原煤累计产量6.8亿t,约占全国原煤产量的18%,是我国最重要的煤炭生产基地。鄂尔多斯矿区属于东胜煤田,东胜煤田煤层顶板多为粉砂岩、砂质泥岩、泥岩互层。由于顶板岩性较差,鄂尔多斯矿区综采工作面主要采用工作面推至终采线位置后现掘回撤通道的回撤方式[1]。现掘回撤通道施工过程中由于工作面超前压力传递至顶、帮造成回撤通道施工时顶板下沉、帮部片帮,容易造成压架事故,回撤周期长,安全风险及成本较高[2,3]。因此提前开挖回撤通道,传统的预掘回撤通道即在工作面回采结束前,开挖一条平行于工作面的辅回撤通道,用于工作面回撤[4,5]。预掘回撤通道虽然可以大幅度减少工作面搬家作业时间但传统双回撤通道由于末采矿压显现剧烈[6],主回撤通道会出现顶板冒落,甚至大面积垮塌,进而压死支架,压断支柱[7],辅回撤通道围岩变形较大[8],无法满足回撤需求且主副回撤通道之间煤柱易被压垮且无法回收,在存在安全隐患的同时造成了巨大经济损失[9-11]。

针对上述难题,王跃权等通过水力压裂对末采面顶板实施水力预裂提前分区域弱化工作面顶板岩层,减小工作面末采期间采空区的悬顶面积,缓解工作面及回撤通道围岩变形[12]。舒凑先等提出在工作面未接近停采线一定距离前,提前施工大直径卸压钻孔,进行回撤通道的预卸压[13]。张睿等提出了工作面岩石段爆破松动技术,减少采动压力传递,保证回撤通道稳定性[14]。上述研究虽然取得了一定成效,未改变煤层上覆岩层的传力结构,没有从根本解决回撤通道受动压影响大的问题。因此,本文提出了预掘回撤通道顶板切缝配合高强度恒阻让压锚索支护,实现了只布设一条回撤通道,不留设煤柱的安全快速回撤技术,为破碎顶板矿区实现工作面安全快速回撤提供参考。

1 工程概况

范家村煤矿位于鄂尔多斯市东胜区东北部,行政区域隶属于东胜区羊场壕乡。2219工作面位于矿井二水平采区,主采4#煤层,4#煤层上覆岩层厚度150~170m,煤层倾角为 1.5°~3°,煤层总厚 4.8~5.7m,平均厚度 5.5m,容重 1.3×103kg/m3。

2219工作面煤层顶板较完整,局部凹凸不平,直接顶为细砂岩,厚3.63m,成分以石英、长石为主;老顶为细砂岩,厚8.6m,波状层理含黄铁矿结核。直接顶与老顶之间夹一层厚度为1.4m的灰色砂质泥岩。由于2219工作面顶板为岩石强度低、稳定性差、见风遇水易泥化的软弱岩层,因此极易产生工程地质危害,甚至造成安全生产事故。

2219工作面设计采高5.5m,倾向长度216.8m,走向长度1945m。该工作面采用单一走向长壁综合机械化后退式一次采全高采煤法,全部垮落法处理顶板。

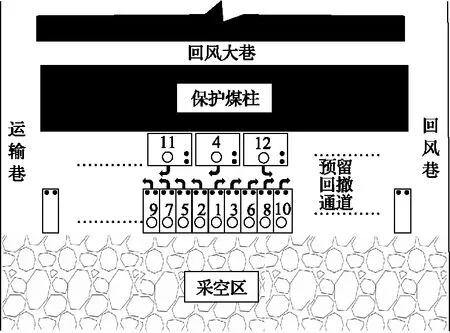

图1 2219工作面平面布置

2 原预掘回撤通道技术

2.1 原预掘回撤通道技术工艺流程

原有工作面回撤通道采用人工自掘的方式开设,在综采工作面停采线前预先掘出一条平行于回采工作面的辅回撤通道,在工作面停采线处回撤通道和辅回撤通道之间,掘出若干条联络巷道,即构成了“辅巷多通道”系统[15]。靠近综采工作面停采线一侧的巷道作为回采工作面液压支架和其它设备回撤时的调向通道,称之为主回撤通道或回撤通道。主回撤通道作为回撤工作面设备使用的主要通道,除采取锚索、菱形金属网联合支护外,还配以单体液压支柱、矿用工字钢梁、垛式液压支架等进行补强支护[16]。原预掘回撤通道技术工艺流程如图2所示。

图2 传统预掘回撤通道技术工艺流程图

2.2 传统预掘回撤通道矿压显现规律

原预掘通道综采工作面在距主回撤通道20~100m处停采等压,联络巷和辅回撤通道煤壁处出现大范围片帮,主回撤通道出现大范围冒顶,且整体下沉,用于支护的数百根单体、20多个木垛多数损坏,30多台支架被压死。片帮冒顶区域如图3所示。

图3 现场片帮冒顶情况

3 预掘通道断顶卸压安全快速回撤技术

针对上述自掘回撤通道存在的问题及传统预掘回撤通道的弊端,提出预掘通道断顶卸压安全快速回撤技术,即在工作面末采工作开始之前预掘一条回撤通道,在回撤通道完成后,利用双向张拉聚能爆破技术[17,18]实现在回撤通道顶板沿工作面倾向方向的定向预裂切割,改变回撤通道覆岩结构,切断顶板应力传递,并为了进一步减小采动压力对回撤通道顶板的影响,选用恒阻让压锚索补强加固巷道顶板,确保其在工作面末采阶段处于稳定状态。

3.1 工艺流程

根据预留回撤通道安全快速回撤技术原理,总结其施工工艺流程如图4所示,具体步骤如下:①超前工作面一定距离预掘回撤通道如图4(a)所示;②按设计支护参数施工恒阻大变形锚索对顶板补强支护如图4(b)所示;③恒阻锚索支护完成后,超前工作面一定距离施工切缝孔,并进行双向聚能爆破,形成预裂切缝面如图4(c)所示;④待工作面回采后,及时布置垛架支护如图4(d)所示;⑤随工作面推进,工作面与回撤通道贯通,待巷道稳定后逐步回撤支架如图4(e)所示。

图4 预掘通道断顶卸压安全 快速回撤技术工艺流程图

撤架时,先将回撤通道内靠工作面侧垛架先撤除,然后将4号垛架作为1、2、3工作面支架的掩护支架从中间向两巷回撤,依次循环,直至工作面支架完全撤除,预掘通道断顶卸压安全快速回撤技术支架回撤方案如图5所示。

图5 预掘通道断顶卸压安全快速 回撤技术支架回撤平面图

3.2 回撤通道爆破预裂切顶卸压设计

预裂切缝深度(H缝)临界设计公式[19,20]:

H缝=(H煤-ΔH1-ΔH2)/(K-1)

(1)

式中,ΔH1为顶板下沉量,m;ΔH2为底鼓量,m;K为碎胀系数,1.3~1.5。

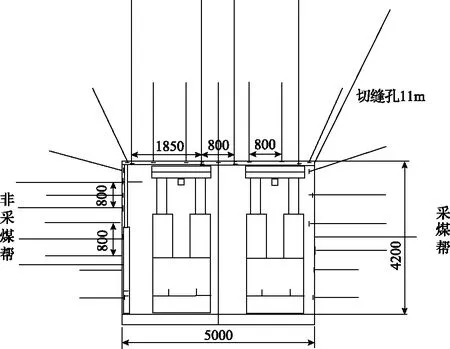

考虑本区域工作面顶板岩性,设计中K取二者平均值为1.4。根据矿井资料显示,在不考虑底鼓及顶板下沉的情况下,取停采线采高为4.2m,计算得切缝深度为10.5m。综合考虑回撤通道顶板岩性后,设计切顶深度为11m。此外,为减小切落顶板垮落时对通道顶板的摩擦力作用,且使得切缝顶板更容易垮落,设计切缝孔应与铅垂线成20°夹角,即与水平方向成70°夹角。

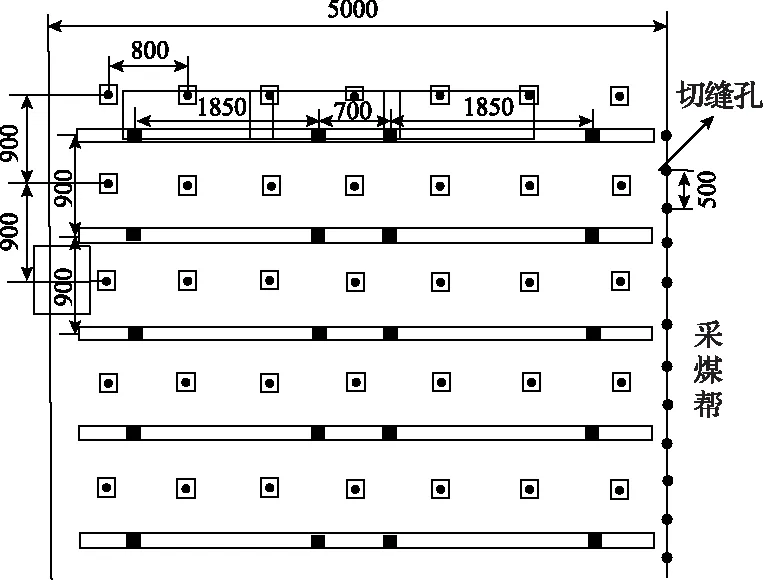

根据切缝位置支护情况,切缝线布置于靠近工作面煤帮侧,与铅垂线夹角为20°倾向工作面侧,切缝孔间距为500mm。切缝钻孔断面如图6所示,切缝钻孔平面布置如图7所示。

图6 切缝钻孔断面图(mm)

图7 切缝钻孔平面图(mm)

3.3 回撤通道恒阻让压锚索补强设计

图8 恒阻让压锚索支护图(mm)

4 现场应用效果

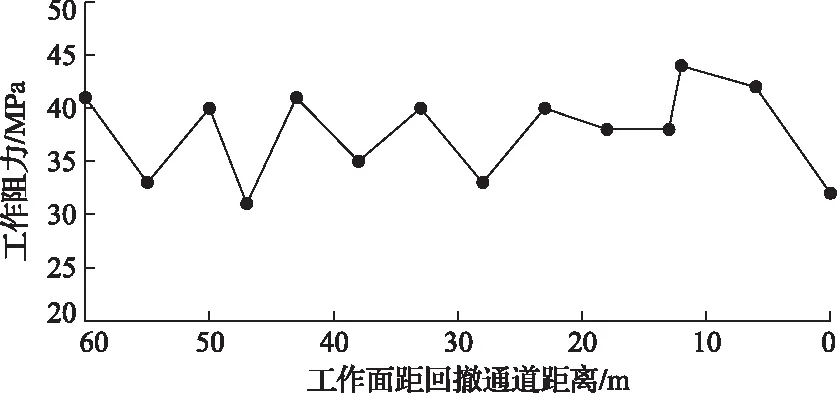

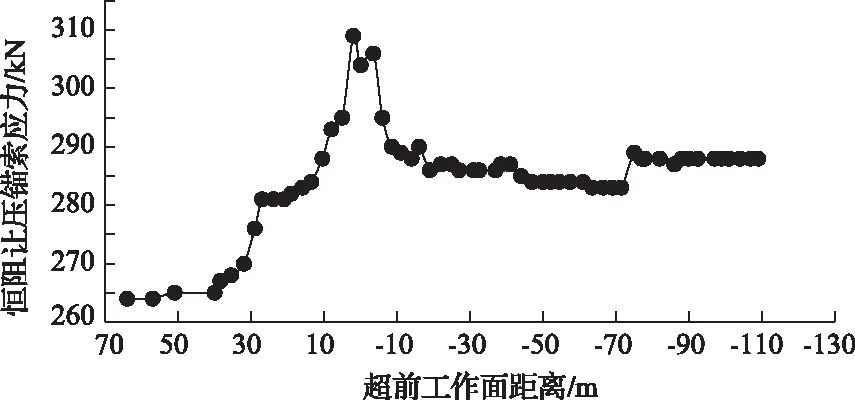

在工作面末采及回撤过程中,观察并记录了回撤通道中间变形最严重的液压支架工作阻力和顶底板的收敛情况,如图9—图11所示。从图中可以看出,当工作面与回撤通道距离为43m时,液压支架的工作阻力峰值为41MPa。在43~13m的距离范围内,工作阻力下降,最小值为33MPa。随后在12~6m的距离范围内,工作阻力略有上升,最大值达到44MPa。最后,在液压支架回撤完成前,工作阻力保持在32MPa。在工作面与回撤通道距离44m处,顶板与底板的移近量开始明显增大,在12~0m处急剧增大,然后趋于稳定。在最后回撤支架阶段,存在轻微的变形量上升,最终顶底板移近量为445mm。随工作面推进,恒阻让压锚索应力值缓慢增加,在超前工作面34m时开始迅速增长,在工作面与回撤通道贯通时达到最大值309kN并产生波动,恒阻让压效果明显,并最终趋于稳定。说明此时采空区顶板沿切缝面充分垮落,回撤通道顶板在恒阻让压锚索支护下重新处于稳定状态。

图9 液压支架工作阻力

图10 顶底板变形曲线

图11 恒阻让压锚索受力曲线

采用新工艺提前完成回撤通道的掘进、支护、补强、切缝等工序,保证了顶板的支护强度和完整性,不同回撤阶段回撤通道效果如图12所示。在综采工作面与预留回撤通道贯通前后,回撤过程中顶板完整,为支架回撤创造了良好的安全空间;支架回撤后的采空区,顶板仍较为完整,整个工作面支架回撤完毕,在贯通侧有漏矸且台阶状下沉较大的情况下,预留回撤通道顶板仍保持了较好的完整性,液压支架工作状态良好,无超载现象。

图12 不同回撤阶段回撤通道效果图

5 结 论

1)预留回撤通道安全快速回撤技术工艺简单、施工难度低、支护质量有保障,确保了工作面回撤通道顶板的完整性,极大的降低了末采及回撤支架期间安全风险,已经在2119工作面与2117工作面成功应用。

2)据2119工作面回撤的围岩情况,确定恒阻让压锚索直径取为 21.8mm,支护长度11.3m,确定切缝高度为11m,切缝角度为20°。回撤通道在工作面回撤过程中顶底板移近量为445mm,恒阻让压锚索应力值最终稳定在288kN。总体而言,回撤通道变形较小,液压支架工作状态良好,整个回撤过程无超载现象。

3)减少了煤柱的留设长度,每个工作面可多采出约45000t的煤炭(原工作面原计划留设的30m煤柱),实现净利润220余万元。

4)提高了工作效率,缩短了工作面支架的回撤时间,减少了综采工作面的衔接时间,保证了矿井生产的正常衔接。

5)预掘通道断顶卸压安全快速回撤技术的研究与应用实践表明,在上覆岩层破碎、稳定性差、泥质胶接的顶板的矿井,能够较好地预留回撤通道,对于支架的安全、快速回撤,将具有深远的实践意义。