天然气管道剩余强度评价准则与适用性

涂亚明, 赵玉落, 张晓菁, 柴 进

(1.武汉市燃气热力规划设计院有限公司, 湖北 武汉 430019;2.中国石油管道局工程有限公司, 河北 廊坊 065000)

1 概述

天然气管道不仅需要承担由于腐蚀、老化等常见管道危害因素所带来的管道失效风险,还会受到土壤冻胀、融沉、滑坡时对管道施加外力的影响,对天然气管道进行相关的力学分析从而对缺陷腐蚀管道进行剩余强度评价十分重要。国外发达国家的多年实践证明,管道完整性管理的应用能够有效提高管道运输效率、延长管道寿命以及降低企业成本。管道完整性管理这一概念引入国内后,受到了相关行业的普遍认可。

天然气管道剩余强度评价是管道完整性管理中的重要一步,同时也是天然气管道管理中后期,对投入使用多年管道进行剩余寿命预测以及风险评价的基础。为了在保证管道安全性以及经济性的前提下对其进行后期的科学管理维护,实施管道剩余强度评价环节具有重大现实意义。通过力学分析对腐蚀缺陷管道进行剩余强度评价,能确定天然气管道在指定工况下能否正常运行,同时可以确定当前腐蚀缺陷下的剩余强度和最大允许工作压力等[1]。因此,在特定条件下,选用合适的天然气管道力学分析准则具有重要意义。

2 剩余强度评价准则的发展

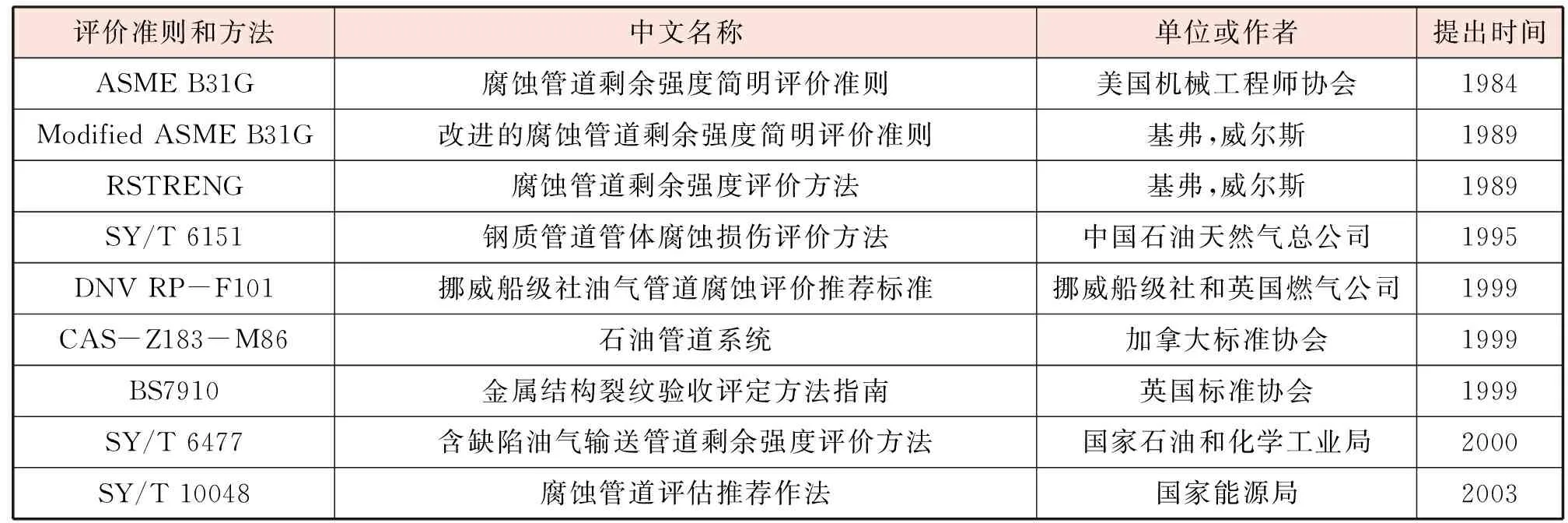

NG-18评价准则是众多天然气管道评价准则的研究基础,NG-18评价准则通过大量实验及理论研究得到,并由美国天然气协会(AGA)首先提出。在NG-18基础上,1984年美国机械工程师协会(ASME)进而提出了ASME B31G(腐蚀管道剩余强度简明评价准则),用以评价天然气管道剩余强度。1991年,ASME B31G修订,将管道缺陷面积进行改进以提高计算结果的准确性,是使用最为广泛的评价准则之一。目前ASME B31G对不同等级缺陷评价的计算准则进行了区分并给出了多种流变应力的取值,进一步完善了天然气管道剩余强度评价准则[2]。国际上其他国家的学者专家也进行了大量管道失效行为和失效评估的相关研究,在这些理论研究和实验验证的基础上,开发出许多评价管道可靠性能的准则,国内外管道剩余强度评价准则和方法见表1。

3 国际上主要的管道剩余强度评价准则

① NG-18评价准则

美国天然气协会(AGA)对含缺陷腐蚀管道的剩余强度进行了大量试验和理论研究后,提出了NG-18评价准则。

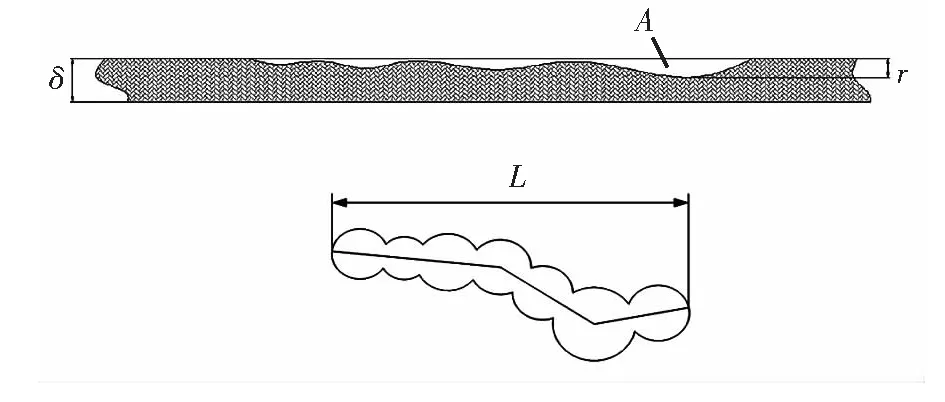

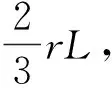

NG-18评价准则腐蚀缺陷见图1。

图中δ——壁厚,mm

A——腐蚀缺陷的轴向投影面积,mm2

表1 国内外管道剩余强度评价准则和方法

图1 NG-18评价准则腐蚀缺陷

r——腐蚀深度(测量含腐蚀缺陷部位深度得到),mm

L——腐蚀缺陷长度(测量含腐蚀缺陷部位长度得到),mm

NG-18评价准则是包括ASME B31G、Modified ASME B31G、RSTRENG、DNV RP-F101在内的许多评价准则的基础,其计算准则如下[3]:

(1)

(2)

A0=δL

式中σ——剩余强度,MPa

σflow——流变应力,MPa

D——管内直径,mm

A0——腐蚀缺陷面积,mm2

M——Folias膨胀系数

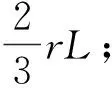

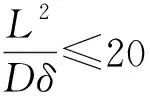

短缺陷满足的条件为:

长缺陷满足的条件为:

② ASME B31G评价准则

ASME B31G评价准则有两种(ASME B31G-1991和ASME B31G-2009)。美国机械工程师协会(ASME)以NG-18的成果为基础,提出了ASME B31G-1991。其与NG-18的主要差别有两点:

a.将管道缺陷面积进行改进,以提高计算结果准确性;b.给出了膨胀系数新的计算准则。

流变应力的计算准则保持不变。根据缺陷尺寸计算判定值,按下式计算:

(3)

(4)

(5)

该标准是以下列假设为条件[4]:

a.假设管材最大圆周应力等于管材的屈服强度;

b.管道内流变应力σflow数值上为1.1σy,其中σy为材料规定的最低屈服强度。

图2 ASME B31G评价准则中的腐蚀缺陷

然而多年的实践经验表明,在NG-18准则基础上改进的ASME B31G-1991准则仍然比较保守,企业在管道维护维修的投入仍然存在一定的浪费情况。因此,ASME在ASME B31G-1991的基础上重新修订,于2009年颁布了ASME B31G-2009。改进之处有以下4点:

a.对不同等级缺陷评价的计算准则进行了区分;b.腐蚀缺陷面积予以修改;c.给出了多种流变应力的取值;d.将判别值由20修正为50。

计算式如下:

(6)

(7)

(8)

3种流变应力分别为:

σflow=1.1σy

σflow=σy+69

式中σy——材料规定的最低屈服强度,MPa

σu——材料规定的最小抗拉强度,MPa

计算时,使用3种流变应力中的最大值作为流变应力。

两种ASME B31G评价准则主要用于低钢级油气管道的评价,包括带有轴向裂纹缺陷及含有腐蚀体积缺陷管道,但评价结果均比较保守。使用这两种准则评价高钢级油气管道时,计算结果并不可靠。

另外ASME B31G-2009评价准则对于多处不同的腐蚀缺陷都有着相对应的评价准则,解决了ASME B31G-1991评价准则在面对相同条件和情况时,只会独立处理单一管道损伤相隔很远的腐蚀缺陷这一问题。

③ PCORRC准则

斯蒂芬斯等人对腐蚀缺陷进行数值模拟,得到了PCORRC准则(管道腐蚀评价准则)。该准则与其他准则的区别在于,抗拉强度决定了管道是否失效。该准则可用于由塑性失稳导致失效的含钝口腐蚀缺陷油气管道的剩余强度评价,其中流变应力等于材料最小抗拉强度,计算式如下[5]:

(9)

(10)

PCORRC是2000年开发的一种腐蚀管道剩余强度评价准则,主要用于高钢级管线钢含钝口腐蚀缺陷的管道剩余强度评价,在提高评价保守性方面表现出一定的适用性和优越性。

④ DNV RP-F101准则

DNV RP-F101准则于1999年出版,是挪威船级社(DET NORSKE VERITAS)和英国燃气公司(BG)合作推出的天然气管道剩余强度评价标准[6],在2015年颁布了最新版本,主要采用许用应力法评估管道的剩余强度,流变应力计算准则与PCORRC准则相同。计算准则如下:

(11)

(12)

DNV RP-F101管道剩余强度评价准则是基于X65-X80钢的实验和模拟数据研究开发的,因此评价中高强度的钢管时该准则的准确度比较高。

以上提到的部分油气管道剩余强度评价准则认为管道的失效与流变应力密切相关,因此失效压力由管线钢的力学参数表达。以上的标准或准则除PCORRC准则是基于有限元计算结果外[7],其余都是在NG-18缺陷公式的基础上发展而来,因此在失效压力表达形式上十分相近,其区别主要反映在流变应力、膨胀系数和腐蚀缺陷的轴向投影面积的不同表达方式上。

4 结语

NG-18准则与ASME B31G准则适用于评价低钢级管道,PCORRC准则与DNV RP-F101准则更适用于高钢级管道,而对于超高钢级管道建议采用有限元模拟结合试验进行管道力学性能评价。