LNG薄膜储罐在亚洲的应用

常旭宁

(北京市燃气集团研究院, 北京 100011)

1 概述

根据GB 51156—2015《液化天然气接收站工程设计规范》,薄膜储罐(membrane tank)是金属薄膜内罐、绝热层及混凝土外罐共同形成的复合结构。金属薄膜内罐为非自支撑式结构,用于储存液化天然气,其液相荷载和其他施加在金属薄膜上的荷载,通过可承受荷载的绝热层全部传递到混凝土外罐上,其气相压力由储罐的顶部承受。

世界上第一座LNG薄膜储罐位于日本根岸(Negishi)接收站,建造于1971年,采用IHI(Ishikawajima-Harima Heavy Industries,日本石川岛播磨重工)技术,是容积为1×104m3的地下罐[1]。之后薄膜储罐在亚洲接收站进入了应用的高峰期,其中日本、韩国为应用大户。拥有薄膜专利技术的公司有法国GTT(Gaztransport & Technigaz),日本IHI、KHI(Kawasaki Heavy Industries,川崎重工)、MHI(Mitsubishi Heavy Industries,三菱重工)和韩国KOGAS(韩国燃气)[2]。

2 GTT技术在亚洲的应用

① 日本

日本是亚洲最早实施LNG进口的国家,第一座接收站根岸(Negishi)接收站于1969年投运[3]。该站在1981年首次采用GTT技术,建造了容积为9.5×104m3的地下薄膜储罐。在非地上储罐中,只有扇岛接收站的为全地下储罐,其余为半地下储罐,为方便表述,非地上储罐全定义为地下罐。

在接收站中,地下罐的抗震效果要优于地上罐,薄膜储罐又优于其他类型储罐。继根岸接收站后,日本又在东扇岛接收站,采用GTT技术,于1983—1987年连续建造4座容积为6×104m3的地下薄膜储罐。至2003年的长崎接收站,日本一共采用GTT技术建造了15座薄膜储罐,均为地下罐。GTT技术在日本的应用见表1,表1中福冈接收站于2015年关闭。

② 韩国

韩国首座LNG接收站位于Pyeong-teak(平泽),于1986年投运。该站一期全部采用GTT地上薄膜储罐技术,分别于1986—1987年建造了4座10×104m3储罐,于1995年建造了3座10×104m3储罐,于1998年建造了3座1×104m3储罐。

③ 南亚

GTT在2009年得到印尼一座9×104m3的地上薄膜储罐订单,2012年得到菲律宾一座13×104m3的地上薄膜储罐订单,因资金原因,两个项目进展缓慢,目前仍未投产。

3 其他专利技术在亚洲的应用

日本最早实施的薄膜储罐为IHI技术,之后其他公司相继开发出专利技术,应用于接收站储罐建设中。3种专利技术(MHI、KHI、IHI)的应用分别见表2~4,表4数据来源于2019第三届中国LNG储运技术交流大会的会议报告和资料。

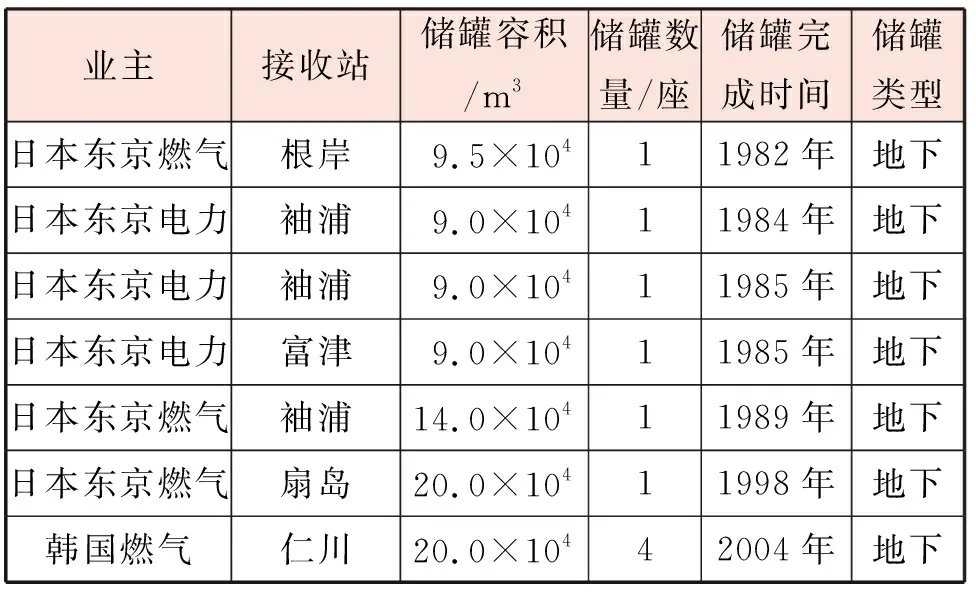

表3 KHI薄膜储罐应用[6]

表4 IHI薄膜储罐应用(部分)

GTT和日本的3个专利商在韩国均有应用业绩。韩国在引进外来技术的基础上,研发出一种薄膜专利,称KOGAS技术,并在Incheon(仁川)接收站采用该技术建设了一座1 000 m3的试验性储罐,在确认技术的可行性后,于2009年在仁川接收站又采用该技术建造了2座20×104m3的地下薄膜储罐。另外,于2017年开始在济州岛接收站建设的2座4.5×104m3地上罐也采用了KOGAS薄膜技术。

4 专利技术对比

根据2019年第三届中国LNG储运技术交流大会的会议报告和资料,对专利技术进行对比。不同专利技术的薄膜材料均为304不锈钢,区别主要是板材厚度和波纹形状。

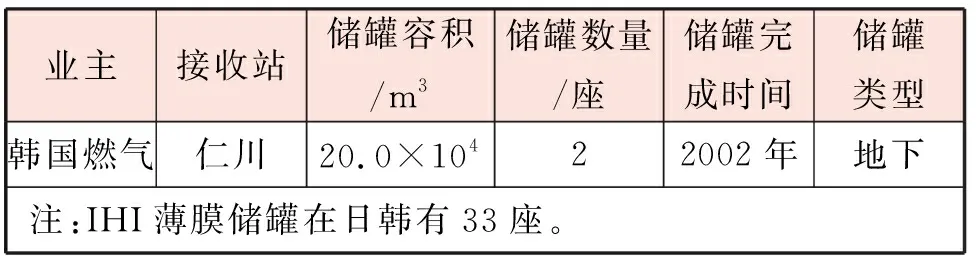

① IHI

IHI薄膜材料的波纹形状见图1。

图1 IHI薄膜材料的波纹形状

特点:板材厚度为2 mm,波纹间距为2 097 mm×2 097 mm,表示某方向相邻2个波纹间距为2 097 mm,与该方向垂直方向相邻2个波纹间距也为2 097 mm,以下波纹间距意义与此相同。波纹连续,波纹交叉处同方向隆起。膜板间连接为搭接焊。

应用情况:1971年应用于世界首座LNG薄膜储罐,世界最大容积(25×104m3)地下罐也采用该技术,共有33座应用业绩,地上罐、地下罐均有应用。

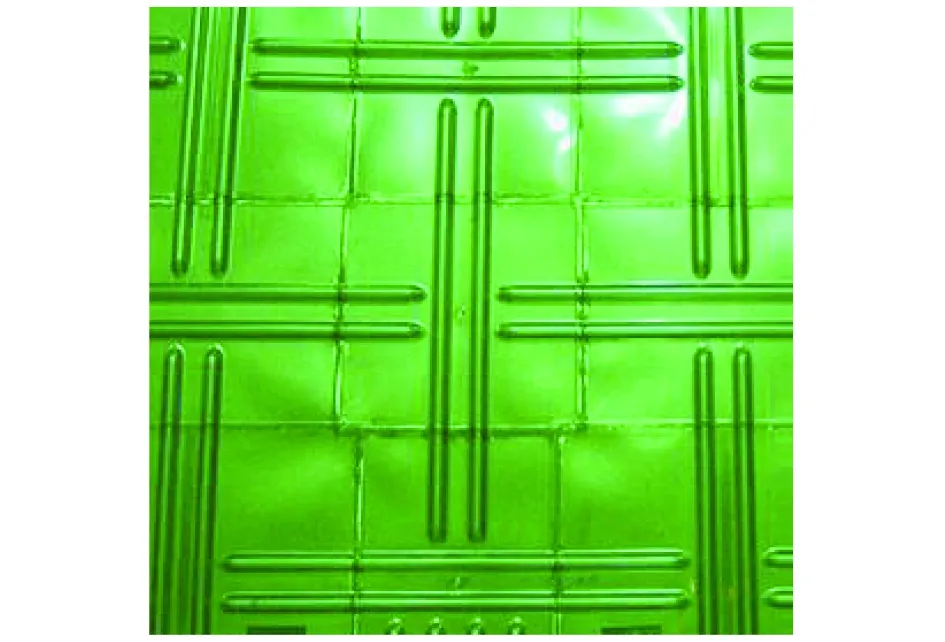

② GTT

GTT薄膜材料的波纹形状见图2。

图2 GTT薄膜材料的波纹形状

特点:板材厚度为1.2 mm,波纹间距为560 mm×650 mm。波纹连续,分大小波纹,波纹交叉处为褶皱状。膜板间连接为搭接焊。

应用情况:该技术首次应用于LNG储罐为1981年,地上罐、地下罐均有应用,储罐最大容积20×104m3,共有34座应用业绩。

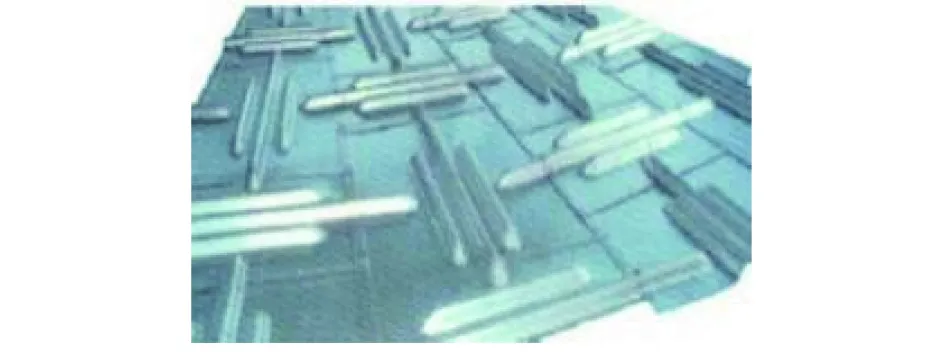

③ MHI

MHI薄膜材料的波纹形状见图3。

图3 MHI薄膜材料的波纹形状

特点:板材厚度为1 mm,波纹间距为2 512 mm×2 512 mm。波纹不交叉,波纹断点横竖交替。膜板间连接为对接焊。

应用情况:该技术首次应用于LNG储罐为1978年,地上罐、地下罐均有应用,储罐最大容积20×104m3,共有24座应用业绩。

④ KHI

KHI薄膜材料的波纹形状见图4。

图4 KHI薄膜材料的波纹形状

特点:板材厚度为2 mm,波纹间距为1 442 mm×1 442 mm。波纹不交叉,波纹断点横竖交替。膜板间连接为搭接焊。

应用情况:该技术首次应用于LNG储罐为1982年,储罐最大容积20×104m3,共有10座应用业绩,全部为地下罐。

⑤ KOGAS

KOGAS薄膜材料的波纹形状见图5。

图5 KOGAS薄膜材料的波纹形状

特点:板材厚度为1.5 mm,同方向有多条波纹,长短不一。波纹不交叉,波纹断点横竖交替。膜板间连接为搭接焊。

应用情况:该技术首次应用于LNG储罐为2009年,为2座地下罐,2017年再次应用,为2座地上罐。4座应用业绩均在韩国。

5 应用效果

① 关于故障情况

目前采用GTT技术的LNG储罐尚未出现泄漏性故障的公开报道,仅有一次非泄漏性(泵底阀脱落)的维修情况,说明了薄膜储罐的安全性和可维修性。

对于其他专利商,曾出现一篇语焉不详的报道,专利商与业主在1991年签订了建造地下薄膜储罐的合同,储罐建成投运后,围绕储罐有无泄漏等问题双方发生了争议,并于2000年引起了诉讼。这是仅有的一例关于LNG薄膜储罐的泄漏信息。

② 薄膜储罐的发展障碍

在2006年前后,由于一些原因,即使技术相对成熟的GTT技术,客户也失去了发展薄膜储罐的兴趣。

a.标准情况

当时的国际标准与薄膜储罐相关的内容太少,致使在设计时无法采用标准。缺乏市场导向又使标准制定机构的积极性较低。

2007年是地上薄膜储罐的重要年份,因为CEN(欧洲标准化委员会)首次发布了包括平底低温储罐在内的液化天然气设备的设计和安装标准。同年公布的附加标准还规定了用于储存-165~0 ℃液化气体的平底钢罐的设计和制造要求。欧洲标准BS EN 1473-2007和BS EN 14620-2006都解决了薄膜储罐的问题。

b.工程、采购与建造

薄膜储罐技术的主要优点之一是矩形元件的模块化。然而,在圆柱形状上安排矩形元件是一件棘手的事情,尤其是底部区域。历史上,每个罐需要根据规格采用特定的定制设计。另外,采购也是定制化的,有专门的供应商和特定的产品,不利于竞争。在自动化焊接之前的施工中,所有地上罐的薄膜内罐都是手工焊接的。

随着LNG船运的发展,在大量船舱建造中积累了丰富的经验,加工技术也不断发展。目前GTT技术95%以上的内罐表面只使用两种形状,80%焊缝可以采用自动焊接,提高了效率和焊接质量。

c.技术定位

2006年以前,GTT公司以EPC(工程总承包)的方式推广LNG薄膜储罐技术,同时推广9%Ni钢储罐系统。GTT公司的初衷是以节约成本和缩短工期的方式向客户提供其传统技术的替代方案。然而,由于没有其他EPC投标人能够获得该技术,客户无法获得薄膜储罐的任何比较投标。客户只对投标人之间存在竞争的技术感到满意,而对垄断性的投标的兴趣逐渐降低。

为了解决这个问题,2006年,GTT公司改变了推广策略,通过与其他LNG储罐总包商合作来推广薄膜储罐技术,与总包商签订合作和非排他性协议。不同投标人之间存在竞争,提高客户对竞标的满意度。2009年,GTT公司开始将与LNG船业务模式相同的全集成商业化技术应用于陆上薄膜储罐的推广中,包括最新的设计、采购和施工优化[7]。

6 应用发展分析

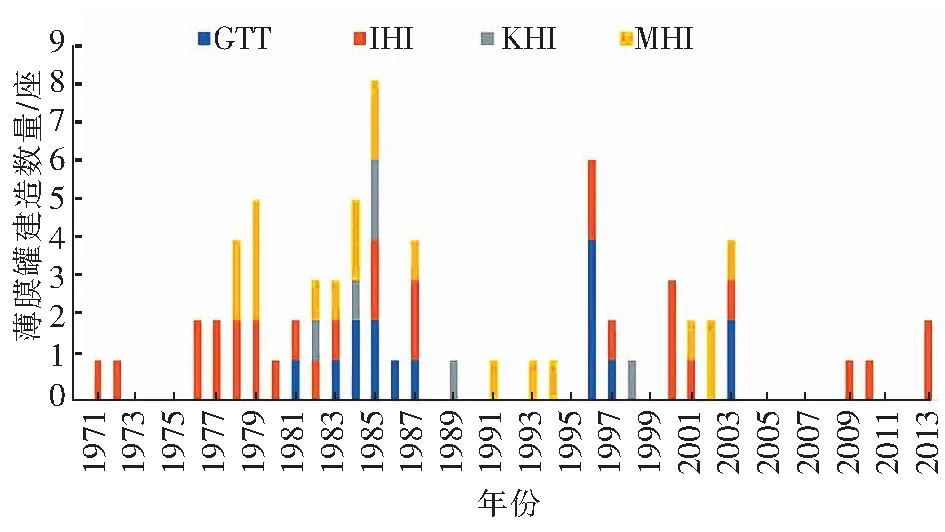

在亚洲,LNG接收站薄膜储罐的应用,以日本最有代表性,其应用发展情况见图6。

图6 日本薄膜储罐应用发展情况

从图6可以看出,20世纪80年代,是日本薄膜储罐应用的高峰期,以后逐渐平稳,到2003年后有所滞缓,2013年后没有新薄膜储罐的应用。薄膜储罐在韩国的发展情况与日本类似。

日本处于地震高发区,因此日本引进薄膜储罐主要是考虑地震影响,多为地下储罐。而韩国初期引进的GTT薄膜储罐均为地上罐,多为从节省投资考虑。

就日本情况,从首次应用LNG薄膜储罐的1971年,到最后应用薄膜储罐的2013年期间,各专利商的技术应用情况差别不太明显,表明技术均相对成熟,处于竞争状态。

2003年之后,日本新建LNG接收站储罐共26座,仅有4座薄膜储罐。韩国在2009年首次实施自有的KOGAS薄膜技术后,新建了LNG接收站储罐共18座,只有2017年开始的济州岛项目采用了2座自有技术薄膜储罐。主要原因应该与2000年发生的诉讼有关,该次诉讼将薄膜储罐出现的疑似泄漏在业内公开化,造成了对薄膜技术的安全性不同程度的质疑,加上当时没有成熟标准可以参照,业主为规避风险,在新建项目时选择了非薄膜储罐技术。

同时,GTT技术被认为是相对安全成熟的技术,但当时GTT排他性的技术定位,使业主倾向于更方便、竞争透明的9%Ni钢全容罐。虽然GTT及时调整了政策,但在一定程度上已失去了市场。

7 应用展望

① 随着技术发展,薄膜储罐的标准、施工便利性、技术定位等都得到了较大的优化和发展,特别是GTT技术,无论在船上还是陆上储罐,均无相关安全故障报道。

② 中国的LNG进口发展迅速,但国内对薄膜储罐的了解较晚,并且随着材料国产化,9%Ni钢全容罐的建造成本不断下降,薄膜储罐的经济优势不太明显。但随着薄膜储罐隔热材料和薄膜的逐步国产化,薄膜储罐的投资优势将进一步体现。

③ 大型LNG储罐相对占地面积小、单位容积投资低,因此接收站储罐有向大型化发展的趋势。同体积外罐情况下,薄膜储罐的容积更大,且薄膜储罐理论容积的增加没有技术瓶颈。因此在薄膜储罐示范和规模效应影响下,预计将有更多的接收站采用薄膜储罐技术。