合成氨装置冷态开车节能技术研究与应用

(四川天华股份有限公司,四川泸州 646207)

布朗工艺300 kt/a 合成氨装置设计吨氨能耗7.24 Gcal,处于同行业领先水平。其中的甲烷化炉(R-4)装置及氨合成塔(R-5/6/7)分别采用的是镍铝系甲烷化催化剂及加促进剂的铁催化剂,其正常活性温度范围为:甲烷化:250~510℃;合成塔:300℃的活性温度。通常情况下开车时,要使甲烷化催化剂温度达到足以保证甲烷化反应开始的温度260~290℃,通常需要5~6 h。而合成塔则需要6.5 h。这样,未合格的工艺气就只有放掉,这无疑使系统能耗大大增加。这个时间对于装置来说是比较长的,有必要对其进行技术攻关[1]。

经过分析与研究,针对严重影响开车进度的两个单元:甲烷化炉(R-4)和氨合成塔,项目组采取提前暖管、维持较高的高压蒸汽压力、及时调整甲烷化炉(R-4)下游6″放空流量、改变甲烷化炉(R-4)和合成塔升温流程等多种手段,最终实现缩短甲烷化炉开车时间4.5 h,每次开车节约成本75.5 万元;缩短合成催化剂工艺气升温时间5.5 h,每次开车过程节约成本88.73 万元以上。

1 技术方案、完成情况及实现效果

项目分两步进行。

1.1 缩短甲烷化炉(R-4)的升温时间、减少排放

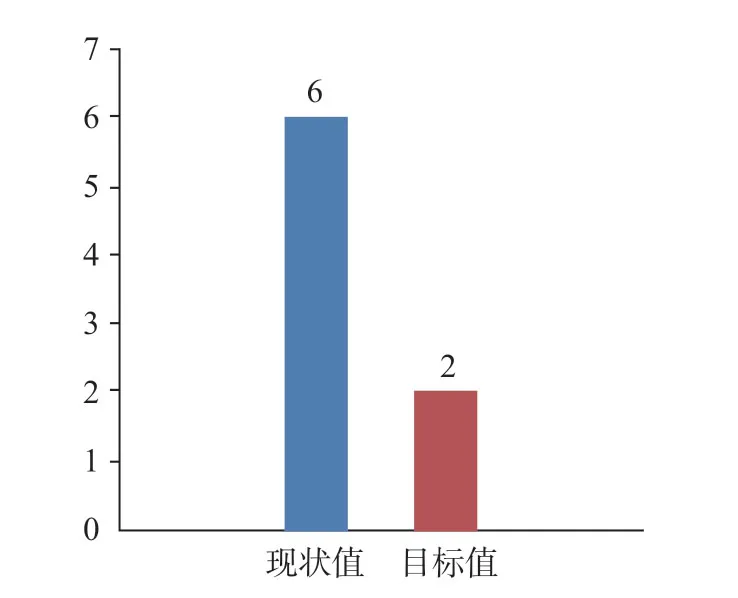

R-4 升温流程如图1所示。

1.1.1 确立研究目标

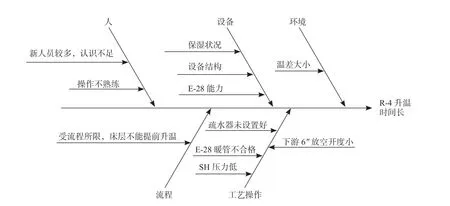

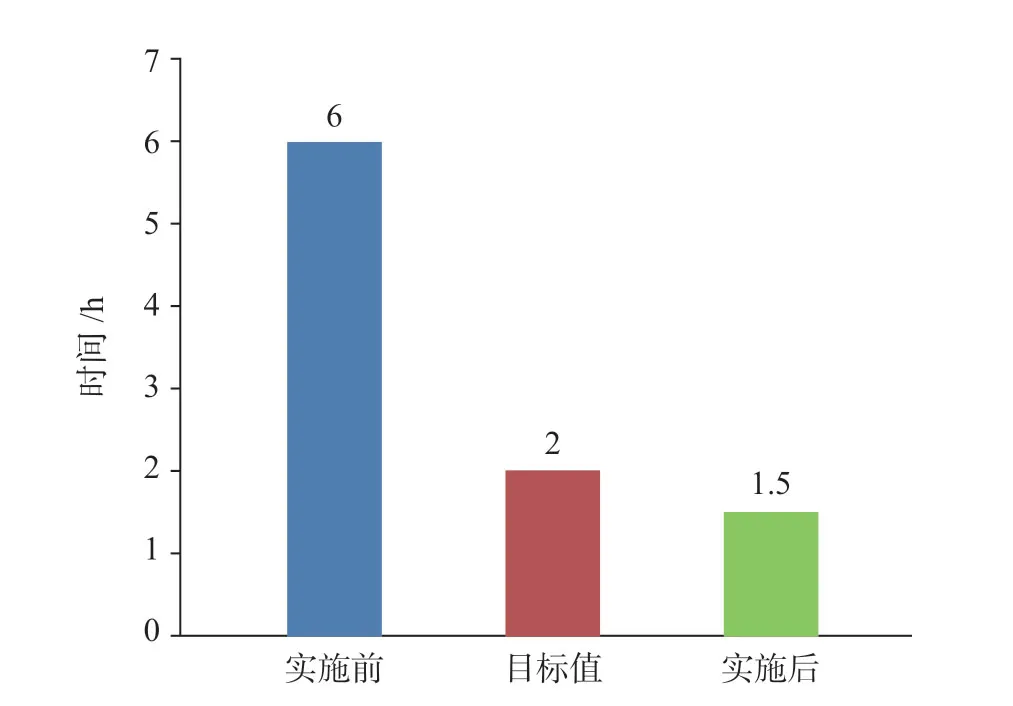

在大型氨厂,甲烷化炉的升温是等工艺气到来时才逐渐升温,未合格的工艺气在下游放空,这无疑是巨大的浪费。甲烷化炉(R-4)升温耗时平均为6 h,升温时间是比较长的,很有必要对其进行攻关。项目组经过集思广益,决定将甲烷化炉(R-4)升温时间缩短,并先将目标值定为2 h,如图2所示。

1.1.2 原因分析

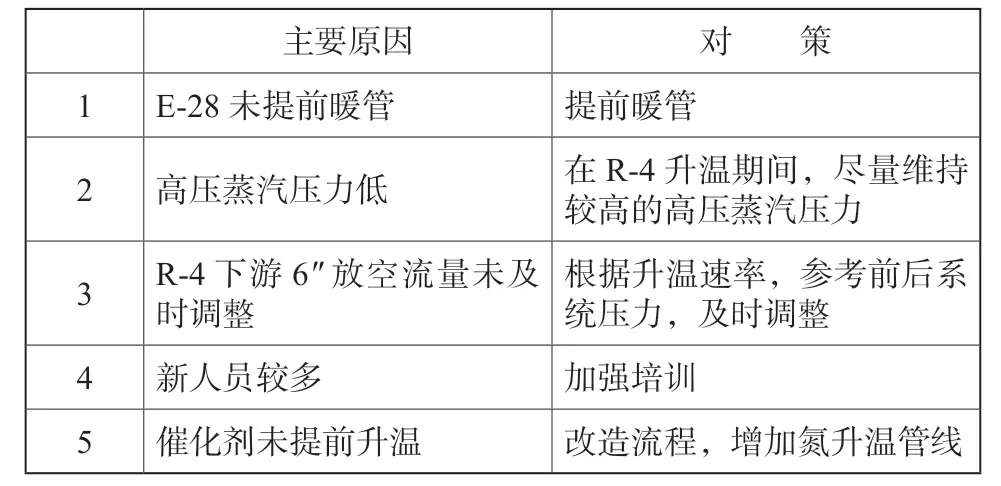

影响甲烷化炉(R-4)升温时间的因素是多方面的,小组成员进行了认真分析和研究,决定主要从以下几方面查找原因,用因果图表示(如图3所示)。

1.1.3 要因确认

影响甲烷化炉(R-4)升温时间的因素是多方面的,项目组进行了认真分析和研究,在充分论证的基础上,确定以下几方面是其升温时间较长的主要原因:

图2 现状值、目标值Fig.2 Present value and target value diagram

(1)高压蒸汽压力低,升温速率慢。由于合成回路还没运行,蒸汽产量低,高压蒸汽的压力较低,使得升温速率有限,达不到要求的25℃/ h。

(2)对甲烷化炉(R-4)下游6″放空流量未及时调整。

(3)蒸汽加热器(E-28)未提前暖管。

(4)操作人员认识不够,新顶岗主控及现场人员较多,调整力度不够。

(5)催化剂未提前升温。甲烷化炉(R-4)的开车都是等待二氧化碳吸收塔T1 工艺气导气后,再投用蒸汽加热器(E-28),按程序升温,这个过程通常需要6 h。

图3 R-4 升温时间长因果图Fig.3 R-4 cause and effect diagram of long heating time

1.1.4 对策及措施

(1)对策

通过对要因的确认,制定对策计划表(如表1所示),对症下药,解决问题。

表1 对策计划表Tab.1 Table of countermeasures and plans

(2)具体措施

改变甲烷化炉(R-4)升温流程。

确定了对甲烷化炉(R-4)预升温的思路后,问题的关键就在于从哪里选流程,选择何种介质以及加热源的选择。既然是“预升温”,则意味着主装置处于停车状态,那么首先确定加热源只能使用外供3.5 MPa的中压蒸汽;而催化剂处于活化状态,那么加热介质也就只能选择惰性气体——氮气。这样,就只剩下流程的选择了。

装置原设计有低变炉(R-3)的预升温流程,该流程使用氮气为加热介质,加热源为外供3.5 MPa的中压蒸汽和0.35 MPa的低压蒸汽,使用两个换热面积分别为146 m2、129.5 m2的两个列管换热器,经计算符合换热要求,可将催化剂床层加热至220℃左右。这个温度恰好是避免甲烷化炉催化剂与CO 生成羰基镍而中毒的安全温度,虽然离甲烷化的反应温度还差40℃左右,但已可以大大缩短其升温时间了。于是,在这些研究的基础上,项目组决定利用现有的低变炉(R-3)升温流程,在低变炉(R-3)的进出口管线上各增加一支线与甲烷化炉(R-4)的进出口相连接,如此即形成R-3 与R-4类似电路中并联的格局,如图4所示。这样实施后缩短升温时间4 h。

当装置还没有引入天然气时,由于园区内有电厂送来的蒸汽,空分装置可提供氮气,因而利用原料气压缩机输送氮气作为载热体,利用低变升温所用的换热器供热,使R-4 床层提前加热至活化温度成为可 能。

图4 R-4 氮气升温流程Fig.4 R-4 heating process of nitrogen

在大修后开车中,于大管网来天然气前2 天启动原料气压缩机开始低变炉(R-3)升温,R-3 升温合格后,将甲烷化炉(R-4)系统充压,缓慢打开R-4氮循环的进出口阀,然后关闭低变炉(R-3)氮循环的进出口阀,主控通过监视压缩机的出口压力和段间流量,确认甲烷化炉(R-4)的氮循环回路畅通,如此开始甲烷化炉(R-4)的升温。通过调节两个换热器E-6、E-7的蒸汽量,控制甲烷化炉(R-4)的升温速率为30℃/h。我们经过查找关于甲烷化催化剂的资料后得知,在传统升温方法中易生成羰基镍的情况,用氮气升温就可以避免,因为羰基镍的生成需要CO,而用来作载气的氮气中没有CO,所以无需担心剧毒羰基镍的生成。因受换热器能力的限制,本次R-4 用氮气升温的最后温度仅达到了215℃,继续循环已无价值,故将升温系统切出,保温保压待用。在后来主线流程的开车升温时,仅用了1.5 h 就将催化剂床温升到了280℃。因此,该流程的改造节约了开车升温时间4 h。通过采取以上措施,R-4 升温时间明显缩短[2]。

1.1.5 效果

通过以上措施后甲烷化炉(R-4)升温时间大大缩短,升温平均耗时为1.5 h。比采取措施前缩短4.5 h,效果非常明显,如图5所示。

图5 R-4 升温时间对比Fig.5 R-4 heating time comparison chart

1.1.6 巩固措施

(1)继续对甲烷化炉(R-4)装置及流程进行更加深入细致的了解。

(2)继续加强对开车过程中各项工艺操作的学习,及时调整。

(3)继续加强对新人员的培训,加深对装置的了解,严格执行岗位顶岗制度。

(4)加强操作员思想教育,提高工作热情,严格遵守操作规程,优化操作。

1.2 合成塔升温流程改造

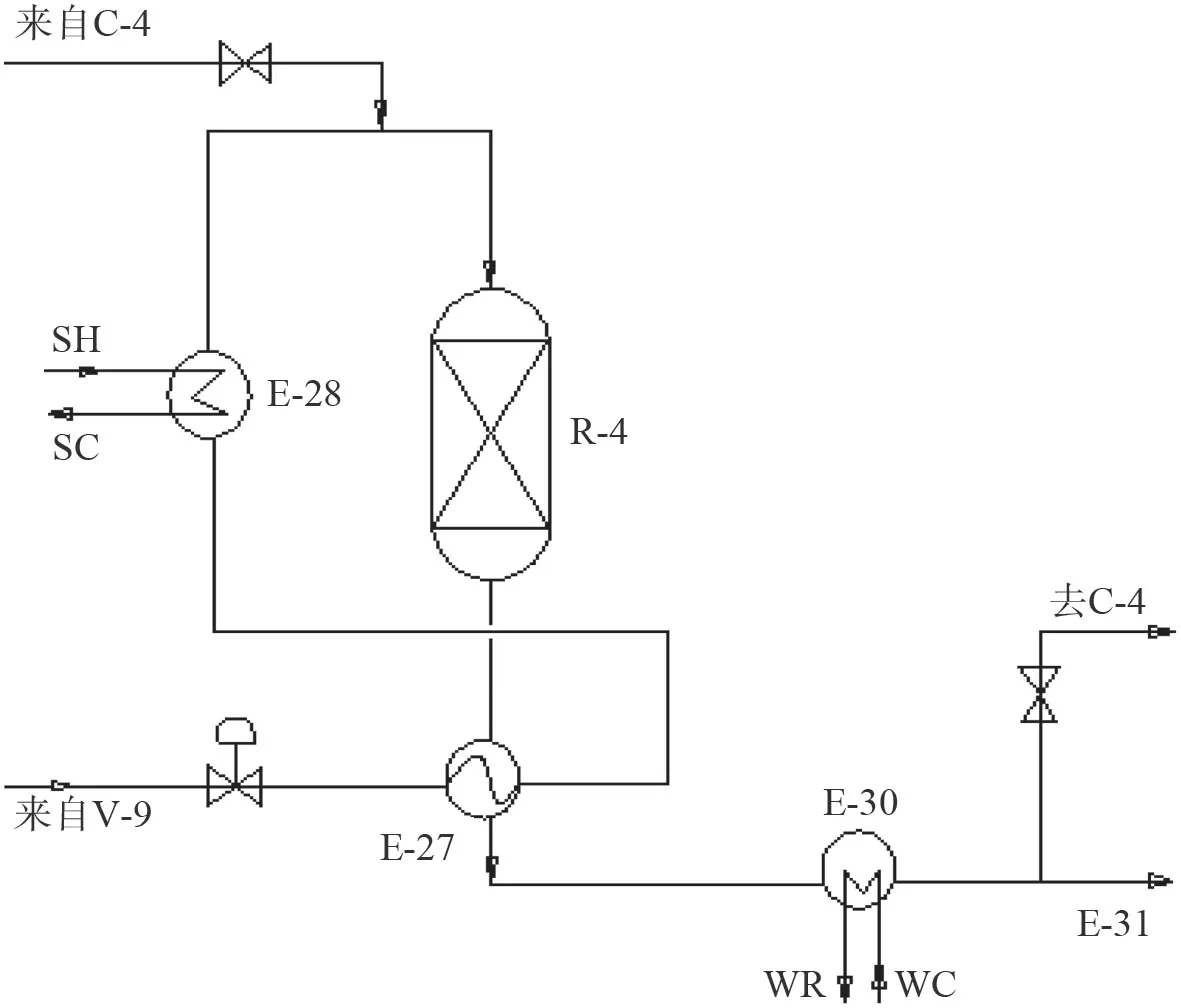

合成回路流程如图6所示。

1.2.1 现状调查,确立目标

每次检修后合成催化剂的升温都要花6 h 左右的时间,这个时间较长,很有必要对其进行攻关,项目组初步确定目标:决定将合成催化剂工艺气升温时间缩短至1 h 以内,目标值定为1 h,如图7所示。

1.2.2 原因分析

因为合成塔是高温高压设备,压力高达15 MPa,温度达510℃,介质是氢气和氮气,为了防止设备及管道发生氢脆现象,工艺上严格要求对合成塔进行暖塔升温操作,升温速率为每小时小于50℃,到达300℃需要6 h的升温时间是必不可少的,因果图如图8所示。

1.2.3 要因确认

图6 合成回路流程Fig.6 Flow of amonnia loop

图7 现状值、目标值Fig.7 Present value and target value diagram

图8 合成触媒工艺气升温时间长因果图Fig.8 Cause and effect diagram of long heating time of amonnia process gas

通过对以上原因的分析,在充分论证的基础上,项目组确定以下几方面是造成合成塔工艺气气升温时间较长的主要原因。

(1)循环加热气体流量小。暖塔期间,气体量的大小由放空的多少决定,在升温期间由压缩机C-2转速决定。

(2)加热炉H2火焰调整不及时。在升温期间,由于升温速率的要求,要及时调整H2的火。

(3)燃烧天然气压力低。天然气压力低影响加热炉H2燃烧气量。

(4)压缩机C-2 转速偏低。升温升压时,压缩机C-2 转速偏低引起循环气量减少,经过触媒的空速相应减小。

(5)加热炉H2的能力。烧嘴堵塞会影响能力。

(6)操作人员调整力度不够。因为开工加热炉是利用天然气作为燃料,调整火的大小与操作人员水平有关。

1.2.4 主要措施

(1)利用炉水同时对三塔触媒进行升温

本装置三个合成塔分别与三个废热锅炉(E-53、E-42、E-43)相连,正常运行时利用合成反应热给炉水加热而产生高压蒸汽,在合成暖塔期间,炉水温度达到300℃,利用炉水给工艺气流程加热,只要将温度调节阀SBV2/SBV3/SBV6 关完,这样使三个塔的温度同时得到提升,节约了升温时间。

(2)增大循环气量

循环气量的大小由放空阀HV108 放空的大小控制,在HV108 开完的情况下就无法增大循环气量了,项目组通过对整个合成回路流程的仔细研究,发现还可以通过弛放气流量调节阀FV153 及其旁路加大循环气量,只是FV153 由压缩机C-2 停车联锁动作,项目组选择开其旁路的方法来增大循环气量。

(3)提高压缩机C-2 转速

在合成回路升温升压期间,前系统负荷控制较低,因为在这段时间工艺气在放空,负荷越高放空越多,开车消耗越大,所以进入合成的工艺气只有正常的50%左右,我们利用压缩机C-2 升转,直到入口放空阀关完,这样就以当前最大循环气量给合成升温。

(4)提前用氮气对合成塔升温

目前暖塔的载气必须要等到系统工艺气到了合成气压缩机进口才具备,前系统升温到合成气进入压缩机进口约需要20 h。能否采用其他已有载气对合成触媒进行升温而缩短工艺气升温的时间,于是项目组查阅大量资料,进行各种论证,最终确定提前用氮气对合成催化剂升温[3]。

A、载气的选择

合成催化剂的毒物主要是氧气和含氧化合物,而氮气是一种惰性气体,对合成催化剂及管线都无不良影响,升温流程与工艺气升温流程一样,针对装置现有公用氮气压力约0.6 MPa,但是生产的量不大,只有采用合成气压缩机循环压缩氮气给合成塔暖塔才能保证气量,所以只要合成气压缩机运行后保证补充氮气量大于系统泄漏量和其他损失量,就不会对循环量造成影响,也能保证机组正常运行需要的气体流量,现有流程中没有外供氮气,所以必须增加外供氮气管,项目组利用大修机会,在合成压缩机进口阀旁路处增设了一根2"硬管,与氮气总管相连,并增加了一道阀门,保证氮气升温时的补充量,在工艺气到来后也可随时将氮气切除系统[3]。

B、压缩机C-2 动力蒸汽的选择

合成气压缩机正常运行时采用的是12.5 MPa,520℃的高压蒸汽,而合成装置未运行时是没有高压蒸汽的,唯有动力中心供给的4 MPa的中压蒸汽,也就是说,在升温初期压缩机C-2的动力改为中压蒸汽,在原始试车时已经试验过,是可行的[4]。

C、压缩机C-2 转速的确定

合成气压缩机C-2 正常工况下额定转速11 250 r/ min,压缩介质是75% H2和25% N2以及小于5×10-6的CO 及含氧化合物,进口压力2.35 MPa,改为纯氮气后,介质的摩尔质量由8.5 kg/mol 提高到了28 kg/mol,那么在同一转速下,压缩氮气的压比比压缩合成气的压比高,而压比升高后机组每段排气温度也要升高,所以在氮气工况下不允许超过正常转速的55%(小于6 187 r/min),而C-2 临界转速是4 000 r/min 至5 000 r/min,所以转速选择两种结果:要么小于4 000 r/min,要么在大于5 000 r/min 且小于6 187 r/min,还要考虑转速的波动,再结合装置氮气总管压力低,入口压力相应低,所以确立氮气升温期间压缩机C-2 运行转速选低限3 700 r/min 左右,启动前还要联系仪表旁路入口压力低联锁,正常工况联锁值为1.5 MPa[4]。

D、压缩机C-2 启动时间的确定

由于受到氮气量的限制,通过催化剂的气量远不如工艺气量,按工艺气升温速率50℃/h是不可能的,项目组根据氮气量大小确定合成催化剂的升温速率小于25℃/h,加上准备时间和考虑富余时间,要想在工艺气进入压缩机C-2 进口前催化剂达到活性温度300℃,必须比以前提前12 h 启动C-2,从大氮升温开始到工艺气进入压缩机C-2 有20 h 空余时间,在大氮升温时就启动压缩机C-2 能够大大满足氮气升温时间要求,所以选择在前系统大氮升温期间启动压缩机C-2。

1.2.5 效果及巩固措施

(1)效果

通过以上各项措施的实施落实后合成催化剂的工艺气升温时间大大缩短,特别是采用氮气提前升温效果最显著,采取措施后,合成催化剂的工艺气升温时间缩短了5.5 h,如图9所示。

(2)巩固措施

① 继续对合成装置及流程进行更加深入细致的了解。

② 继续加强对开车过程中各项工艺操作的学习,及时调整,优化操作。

③ 继续加强对新人员的培训,加深对装置的了解,严格执行岗位顶岗制度。

2 总体性能指标

总体性能指标(以单次开车为准):

开车过程中,两个工段合计节约开车时间>10 h。

图9 合成催化剂工艺气升温时间对比Fig.9 Comparison chart of heating time of amonnia catalyst process gas

开车阶段系统负荷通常为30%~50%,同时,一段转化炉、燃气轮机使用的燃料天然气平均约8 000 m3/h,这样,因缩短开车时间可节约天然气>2×105m3。

计算各大型机泵如循环冷却水风机、泵等合计每次开车可节约用电>10 万度。

系统未自产高压蒸汽前靠外补中压蒸汽,缩短开车时间即可降低外补蒸汽量。估计可节约蒸汽(脱盐水)>200 t。

3 总论

本项目大大缩短了甲烷化炉R-4和合成催化剂工艺气升温时间,但受蒸汽加热器E-7 能力的限制,甲烷化炉R-4 用氮气升温的最后温度只能达到215℃,催化剂还未能达到活化温度。还有潜力可挖,是否可在巩固现有成果的基础上,进一步深入研究,是否可从前系统引出温度较高的工艺气对床层升温,或将甲烷化炉R-4 与转变系统一起进行大氮循环升温,使系统能耗进一步减少,进一步缩短整个装置的开车时间。同时,对氨合成塔,可否在巩固现有成果的基础上,进一步对合成气压缩机运行安全进行深入的研究,能否将氮气升温时的转速提得更高从而提高氮气循环量,提升催化剂升温速率,这些都是今后继续努力的方向,实现为企业尽可能地不断节能降耗的目的,为提高产品市场竞争力打下更加坚实的基础。