精准控制系统的分析和研究

(四川染料厂,重庆 401256)

1 精准控制系统的结构

1.1 基本概念

一个控制器根据其输入偏差的大小确定其输出至两个执行器。当输入的偏差大于等于某一规定值时,流量系数小的执行器(下称小阀)的开度是固定值,它不随控制器输出改变,流量系数大的执行器(下称大阀)的开度随控制器输出改变,即这种情况下,用大阀对控制系统进行粗调。当输入的偏差小于某一规定值时,控制器输出控制小阀的开度,而大阀的开度保持在切换瞬间的开度不变,控制系统在小阀的控制作用下精准地使控制系统稳定在设定值附近的一个较小的范围内。

精准控制系统的特点如下:

(1)提高控制系统控制精度。该控制系统用大阀进行粗调,小阀进行细调,使控制系统的控制精度提高。当采用一个大阀进行控制时,由于稳定区域内大阀的控制精度不能很高,因此,在该区域,大阀呈现在设定值的附近波动,不仅造成控制的不稳定,而且,大阀的阀杆磨损加剧。因此,控制系统控制精度下降。采用两个控制阀,小阀的控制精度较高,因此,能够平稳地运行在设定值范围,从而提高控制精度,同时,延长大阀使用寿命。

(2)扩大控制阀的可调范围[1-2]。设R= 30,如果大阀A的QAmax= 300,小阀B的QBmax= 30,则QBmin= 30/30 = 1;假设大阀泄漏量为其最大流通能力的0.02%,大阀泄漏量为0.06。因此,精准控制系统的最大可调节流量是300 + 30 = 330;最小可调节流量是1 + 0.06;因此,采用精准控制系统后的可调比是330/1.06 = 311.3,是只用一个控制阀时可调比的10倍以上。如果小阀的QBmax减小,精准控制系统的可调比还可增加。

(3)延长阀门使用的生命周期。由于控制阀的机械部件在执行控制作用时会造成磨损。采用简单控制系统时,磨损的阀门是大阀,不仅价格贵,而且由于控制阀存在死区,使控制阀在设定值附近上下波动,造成磨损更大。而精准控制系统在设定值附近主要是小阀的控制作用,小阀因死区造成的流量小,因此,稳定区范围缩小,小阀的磨损也相应减小。而且,由于小阀价格大大降低,因此,使整个控制系统的使用寿命延长,即生命周期延长。

1.2 基本结构

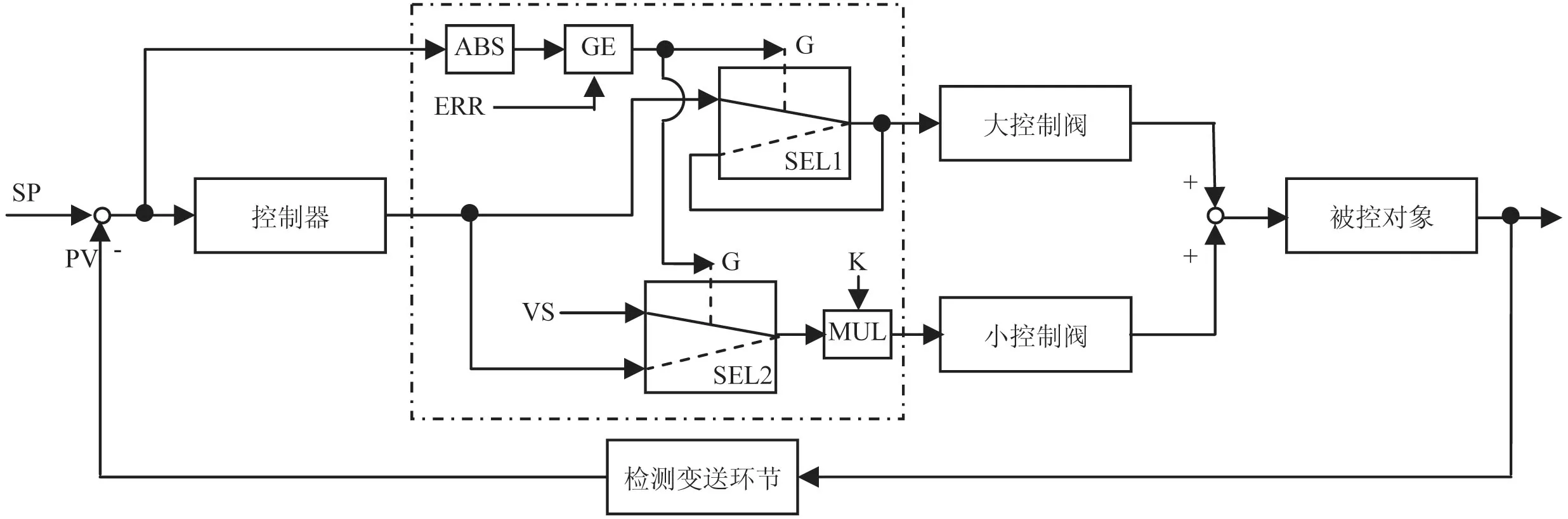

精准控制系统的基本结构如图1所示。控制器与大、小控制阀之间有一个逻辑判断装置,用于确定控制器输出的去向。

图1中,SEL表示选择器,有两个,分别表示为SEL1和SEL2。其控制信号是G,当控制信号G为True时,选择器输出连接用实线表示,当控制信号G为False时,输出连接线是虚线。ABS表示对输入信号取其绝对值作为输出。GE表示如果输入信号大于等于ERR 输入时,其输出为True,反之,其输出为False。MUL是乘法器,实现两个输入信号的相乘。

图1 精准控制系统框图Fig.1 Precision control system scheme

控制器的偏差是SP-PV,经ABS和GE 函数运算,其输出信号作为两个选择器的控制信号。如果控制器偏差绝对值大于等于ERR,说明偏差较大,因此,控制信号G为True。SEL1的输出连接到控制器输出,即控制器输出用于控制大控制阀执行控制作用,实现粗调。同时,该信号被反送到该选择器的另一输入端,用于切换时保持当时的输出信号到大控制阀。

同样,SEL2的输出经实线连接到规定的VS,根据小阀的流量特性确定其规定值。即保持小阀在规定的开度。

当控制器偏差绝对值小于ERR时,表示控制器偏差已经较小,因此,用小阀进行控制。即SEL1 输出连接到切换时的控制器输出,实现自保。同时,控制器输出经虚线连接到小阀,由控制器输出对小阀进行控制。

由于大阀和小阀的流量系数不同,因此,增加MUL 环节,使控制器输出能够适应两个控制阀不同增益的要求及补偿旁路造成的调节功能的下降。

1.3 系统分析

过去,国产控制阀的可调比通常较小,近年来也有较大可调比的控制阀问世。本文选用R=30的控制阀,大阀A的QAmax= 300,小阀B的QBmax= 30,ERR=2%,VS=50%,K=0.1。当系统输出有10%干扰时,控制系统的调节过程如图2所示。

图2 精准控制系统的调节过程Fig.2 The adjustment process of a precision control system

图2中的曲线说明如下(从上到下):

(1)第一条曲线显示过程输出PV的变化曲线,当干扰输入时,经控制系统的调节,最终系统输出回复到设定值附近的一个较小的范围内,从而提高了控制系统的控制精度。

(2)第二条曲线显示大阀的调节过程,当干扰输入时,大阀进行调节;当进入规定的稳定区域时,大阀自保。

(3)第三条曲线显示小阀的调节过程,干扰输入前,小阀稳定在某一规定的开度(图中约为68%);干扰输入时,直接回复到50%开度,进入稳定区域后,小阀调节,并最终稳定在32%左右(根据干扰的大小其稳定值有变化)。

(4)第四条曲线显示选择器的控制信号G的切换过程,由于干扰输入使偏差超过规定值ERR,因此,选择器控制信号G 切换到True;当其切换到False时,表示偏差已经小于ERR,因此,大阀保持在切换时的位置,而小阀开始调节。

1.4 精准控制系统的应用场合

精准控制系统可应用于下列场合:

(1)随着生产规模规模的扩大,过去采用多套装置的生产过程被合并为一套装置,过程流量增大而变化小。对这些生产过程选用一个大的控制阀,难以适应过程的负荷要求,因此,需要采用一个大阀进行粗调,为精准控制又要用一个小阀进行精准调整。

(2)在一些生产过程的控制中,常出现一些特殊的控制要求。例如,烟气的排放过程中,在正常操作工况下,要求控制阀的开度变化很小,而在负荷改变或受干扰影响下,控制阀的开度要有较大改变,以适应负荷或干扰的影响。采用一个大阀进行控制时,对正常操作工况的控制精度下降,因此,需要在正常工况下用小阀进行精准控制。

(3)被控对象呈现严重的非线性特性,例如,pH 控制,采用常规的控制系统控制时,常常出现超调,使产品不合格,因此,可采用精准控制系统,用大阀进行粗调,用小阀进行细调。

2 精准控制系统的实现和注意事项

2.1 精准控制系统的实现

精准控制系统即可用PLC 实现,也可在DCS中实现。所使用的功能模块都是常用的功能模块。例如,选择模块、减、加和乘运算模块、绝对值模块、比较模块及与逻辑运算模块等。

某精准控制系统的实现采用图3所示的组态实现[3-4]。其功能与图1中虚线框表示的功能相似,但结构上采用小于等于模块替代大于等于模块。因此,选择模块的连接也有些改变。即当输入信号G为False时,输出与IN0连接,G为True时,输出与IN1连接。G 信号外的小园表示输入信号取反。其功能的区别是等于ERR时,本实施方案的结果是大阀执行,而图1是小阀执行。此外,本方案增加定时器TON_1,用于延时,防止输出波动造成阀门的频繁切换。

图3 精准控制系统的实现方案Fig.3 The realization scheme of precision control system

2.2 实施过程中的注意事项

精准控制系统实施时的注意事项如下:

(1)实施时,设定值信号可采用外设置,相应的PID 控制器可采用串级控制系统中的副控制器,这样,副控制器是远程外设,就可同时将外设定作为图3中的SP。需注意,在PLC 或DCS中,SP和PV 信号是已经转换为0~100%的无量纲的信号。

(2)为防止在大小阀之间频繁切换,实际实施时设置一个定时器,定时器设定时间的设置可根据应用过程的变化程度确定,一般可选用与被控对象的时间常数相对应的采样周期值,例如,流量对象和压力对象选用1~2 s,温度对象选用5~60 s 等。

(3)ERR的值不宜过大,应使小阀的调节能够调得过来。当小阀流量系数是大阀流量系数的十分之一时,可选用ERR 约为2%~3%。

(4)大阀的流量特性宜根据控制系统被控变量的要求选择。例如,温度对象选用等百分比流量特性。小阀流量特性与小阀在大阀调节时的初始开度VS有关。由于小阀是细调,因此,可选线性或等百分比流量特性。选用线性流量特性时,VS可选45%~55%;选用等百分比流量特性时,VS可选75%~85%,以保证小阀调节时加减量的裕度。

(5)采用大小阀调节时,由于另一个控制阀成为旁路,因此,将影响控制阀的可调范围。当用大阀进行粗调时,由于小阀开度小,旁路流量占比小,因此,对大阀的调节影响不大。但在小阀进行细调时,流过大阀的流量较大,对小阀的调节有较大影响,因此,设置补偿值K,其值应考虑两个因素:一个是大小阀流量系数的比值,另一个是补偿大阀旁路的影响。例如,大小阀流量系数比为10,则K应为0.1;由于大阀旁路的影响,应乘以1.3~1.5倍,因此,可设置K在0.13~0.15。

(6)选择大、小控制阀流量系数的原则是大阀的流量系数通常是小阀流量系数的8~15倍。对可调比较大的应用场合,选用较大的倍数,例如,12~15。这是为了减少大阀和小阀之间切换次数而设 计。

3 与其他控制系统的比较

3.1 与分程控制系统的比较

分程控制系统与精准控制系统类似,都有两个控制阀,都具有增大系统可调比的功能[5]。但分程控制系统的两个(或多个)控制阀的工作范围不同。而精准控制系统的两个控制阀的工作范围都是0~100%。此外,分程控制系统的两个控制阀可根据不同工况采用不同的分程结构,例如,一个控制阀是气开,另一个控制阀是气关。而精准控制系统的两个控制阀通常都采用同向设置。一些特殊场合采用异向设置时,可将K设置为负值。

分程控制系统的两个控制阀通常是一个运行,并调节其流量,另一个通常全开或全关。精准控制系统的两个控制阀中,当小阀开度固定时(根据其流量特性,固定值可选),由大阀调节其流量;当大阀开度固定时(固定值由切换瞬间的开度确定),由小阀调节其流量。

3.2 与双重控制系统的比较

双重控制系统有两个被控变量,有两个操纵变量,采用急则治标,缓则治本的控制原则[5],以尽快使被控变量回复到设定值,同时又能够缓慢地调节静态变量,使控制系统的性能优化。而精准控制系统只有一个被控变量和一个操纵变量,它的控制原则是控制系统偏差大时,用大阀进行粗调,控制系统偏差小时,用小阀进行细调。虽然,他们都采用两个控制阀,但控制的目标不同。

3.3 与旁路阀有一定开度的单回路控制系统的比较

在精馏塔再沸器的加热蒸汽控制系统中,为防止漏液,一些控制系统设计时采用控制阀旁路设置一定开度的控制策略。它将旁路流量控制,能够防止漏液。而控制阀的调节与精馏塔进料量有关,即控制阀全开时不发生液泛,控制阀全关时不发生漏液。该控制系统中,旁路阀是手动阀,起防止漏液的功能。精准控制系统中两个控制阀互为旁路功能,大阀开度固定时,大阀作为小阀的旁路阀;小阀开度固定时,小阀作为大阀的旁路阀。但旁路阀对调节作用的影响不同。大阀作为旁路阀时,它对小阀的调节作用影响大,因此,实施时要适当增大对小阀的控制作用输出的强度,即提高K值。

3.4 与一类逻辑分程控制系统的比较

精准控制系统与一类逻辑分程控制系统[6]的控制目标相同,但一类逻辑分程控制系统采用了更多的逻辑组件。它包括1个SR 模块、5个开关模块、3个加法器、3个比较器,1个乘法器和1个逻辑或模块等。而精准控制系统所需组件明显减少,此外,它的逻辑关系更清晰。

由于工程设计时能够保证小阀开度到全开或全关时,控制器偏差超出规定的ERR,因此,精准控制系统不需要设置有关全开或全关时的逻辑判别和相应的操作。精准控制系统直接采用控制器偏差作为切换的判别条件,简化了控制系统的架构,使系统实施更方便。