显示器生产线废水处理反渗透系统设计优化

姚远

(上海缘脉环境科技有限公司,上海201611)

1 反渗透系统原理与结构

当两种含有不同盐分的水用一张半渗透性薄膜隔开,含盐量少的一侧水会透过这张半透膜渗入含盐量高的一侧,而水中盐分却不会渗透过去,这一现象就是自然渗透现象。但如果将外部作用力施加在含盐量高的一侧时,自然渗透现象会变慢甚至停止。当持续增大这个作用力时,就会发现高含盐侧的水会透过半渗透性膜进入低含盐侧,而盐分会保留在高盐侧,这个现象就是反渗透现象。反渗透技术就是从这一现象中得到启发而开发的一门水处理技术[1]。

一个标准的反渗透系统包括预处理系统、膜处理系统、后处理系统三部分[2],膜处理系统是核心和关键。膜处理系统通常由给水泵、保安过滤器、高压泵、膜壳、反渗透膜元件、水箱、加药系统等部分组成。给水泵的作用是将原液输送至反渗透系统;保安过滤器的作用是去除水中大颗粒物避免对膜的划伤;高压泵提供一个较大的驱动力,帮助水分子克服渗透压进入到淡水侧;加药系统是通过投加不同药剂对反渗透膜元件进行保护,比如投加阻垢剂、还原剂、杀菌剂等;膜壳和膜元件的组合形式没有明确的要求和规定,常见的有以下几种组合形式:a.多级串联式;b.多段组合式;c.带有中间升压泵的多段组合式[3]。实际工程中,往往一种水质可以设计出多种不同的组合形式,这时候就需要根据膜系统性能评价技术指标来判断不同组合的优劣[4]。

2 项目概况

昆山某显示器件厂生产的废水主要包括酸碱废水、含磷废水、有机废水、含氟废水。分两路处置:一路是酸碱废水和含氟废水经厂内废水预处理装置分质预处理后,输送至园区污水处理厂集中处理;另一路是含磷废水和有机废水混合后进入厂内生化系统处理,生化出水再经回用水处理系统深度处理,最终的产水送至生产线作为补充水源,残留废液进入蒸发系统蒸发结晶。

回用水系统设计规模为122m3/h,进水是生化MBR 的产水,产水水质如表1 所示。

3 系统参数与膜壳排布优化

3.1 膜元件选择

反渗透膜元件的选型是根据进水、产水水质来确定[5]。首先分析在75%的回收率下,系统结垢性风险。原水中Ca+、Mg+、SO42-、SiO2等结垢性离子含量较低,计算浓水侧硫酸钙溶度积PCaso4= [4×Ca2-]×[4×SO42-]=4×0.8/ (1000×40)×4×7.06/(1000×96)]=4×(2×10-5)×4×(7.354×10-5)=2.35×10-8<0.8Kps(经查表,10℃时硫酸钙溶度积Ksp=6.1×10-5),由此可以判定系统无机盐结垢的风险较低[6]。其次考虑应用行业,本项目是电子厂污水回用项目,反渗透原水经过了生化系统,所以膜系统有机物造成污堵的风险最大,要优先选择耐污染膜,特别是耐有机物污染的膜。结合以往经验选择了美国陶氏化学公司的BW30XFR-400/34i 膜元件,这款膜具有高耐用性、高脱除率、高产水量,可有效净化存在生物污染和有机污染倾向的用水。

膜元件数量由膜通量及进水水质来确定[5],通量的选择可以基于试验数据、工程经验或在膜手册推荐值中选取[7]。陶氏膜元件设计导则指出在废水处理领域本款膜元件通量选取范围为17-24L/m2.h[7],由此本项目设计通量按17L/m2.h 选取,计算元件数量Q=122×1000×75%/(17×37)=145.5 支≈144 支。设计时按两套系统设计,单套系统需膜元件72 支。

3.2 膜元件排布组合及优化

膜元件的排列组合是否合理,对膜元件的使用寿命有着非常重要的影响。若膜组件少了,会造成单个膜元件的水通量过大,从而缩短膜元件的使用寿命。如果排列组合不合理,也会造成局部膜元件产水通量过大,而其它膜元件产水通量又可能太小,不能充分发挥作用。水通量超过规定的膜元件污染速度将加快,造成膜元件频繁清洗,甚至因为频繁清洗而致膜元件损坏,造成经济损失[3]。本项目反渗透装置按两套设计,单套处理规模61m3/h,设计进水温度15℃,系统回收率75%。采用陶氏ROSA 软件对采用3 芯、4 芯、5 芯、6 芯、7 芯等多种流程长度;排布按两段、三段不同组合方式进行模拟计算,提出了20 种组合排布的结果,具体数据见表2。

表1 回用水装置进水水质表

3.3 数据分析

3.3.1 随着膜元件串联的长度从6 芯到21 芯,给水压力也在逐步升高,从最初的平均 9.82bar 逐渐增加到11.29bar。随着膜元件串联长度增加,原水在膜壳内逐渐被浓缩,串联长度越长,后端的膜所接触到的原水含盐量越高,需要克服的渗透压也越大,导致给水压力变大。给水压力变大,会导致高压泵功率变大、能耗增高、膜壳、管道、阀门的耐压等级提高,投资成本上升。因此在选择系统排布组合时优选给水压力低的组合。

3.3.2 随着膜元件串联流程逐渐变长,进水压力和浓水压力差也越大,从平均1.24bar 上升到4.4bar。进水和浓水压差越大,表明膜元件在沿水流方向产生的阻力越大,这个阻力会由膜壳内相邻元件的玻璃钢外包皮承受并依次传递。最后一支膜元件受到的力最大,它承受了上游所有元件压降引起的推力总和。若这个力超过了其所能承受的最大压力,膜元件会在其最薄弱处破裂[7]。根据工程经验,段间压差控制在0.7-1.5bar为佳,最大不能超过3.4bar。因此在选择系统排布组合时应优选段间压差小的组合。

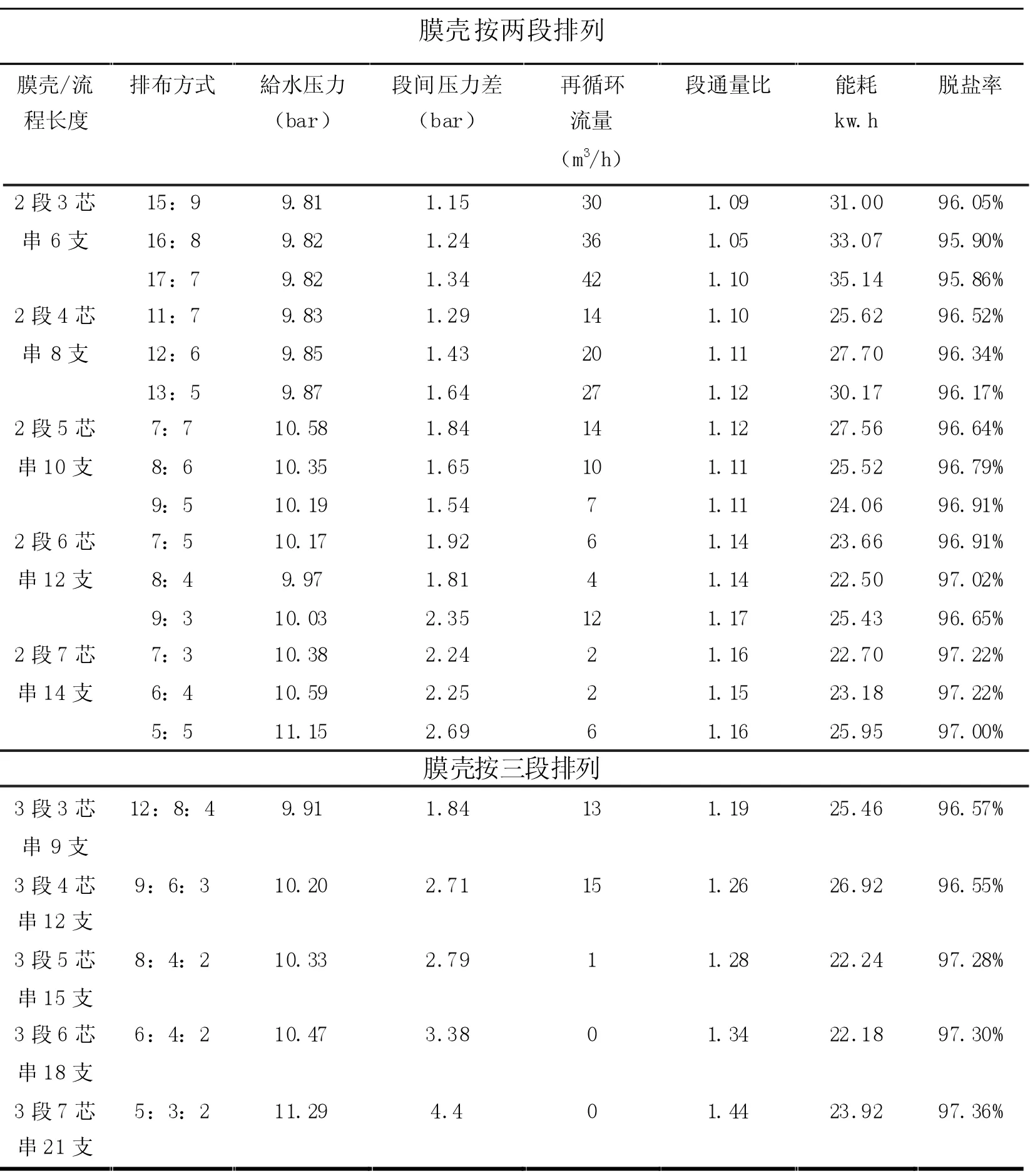

3.3.3 随着膜元件串联流程逐渐变长,段通量比越来越大,从平均1.08 逐渐增长至1.44,如图1。

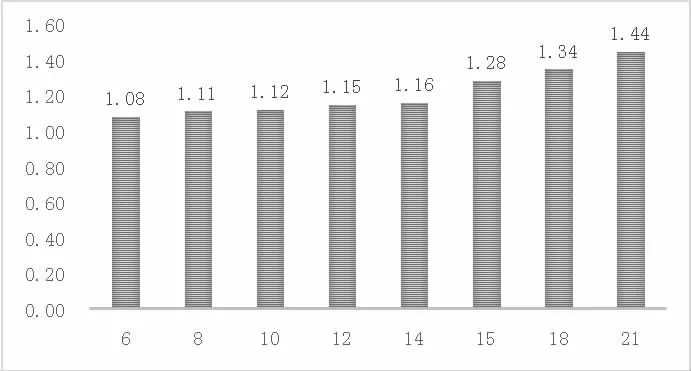

表2 二十种组合排布下的反渗透系统设计技术指标

图1 膜元件串联长度与段通量比关系图

段通量比变大,这表明随着膜元件串联长度增加,每段膜壳产水量差异变大。段通量比越大,产水量之比越大。这样的设计会使系统第一段内的膜元件过度使用,而第二、第三段内的膜元件无法发挥自身正常的产水能力,极容易造成第一段膜元件污堵频繁,系统难以长时间保持稳定运行。因此在选择系统排布组合时应优选段通量比接近1 的排列组合。通量比接近1 代表系统内每支膜的产水通量基本一致,每支膜都能发挥自身作用,在抗污堵性上也大大优于段通比差异大的组合。

3.3.4 随着膜元件串联流程逐渐变长,系统脱盐率逐渐升高,从平均95.938%逐渐上升至97.359%,如图2。

图2 膜元件串联长度与脱盐率关系图

从前文的分析可知,随着膜串联长度增加进水压力会上升。压力上升会导致克服渗透压后的净渗透推动力升高,从而产水量也会加大。同时盐的渗透只与膜正反两侧盐分的浓度差成正比,而与给水压力无关[7]。增加的产水稀释了透过膜的盐分,降低了透盐率,提高脱盐率。因此在选择系统排布组合时优选脱盐率高的组合。项目中由于进水TDS 只有340mg/L,脱盐率从95.938%升至97.359%,产水中的盐分只增加了4.8mg/L,对水质的影响微乎其微。因此在选择膜元件排列方式时,脱盐率技术指标不作为重点考虑的因素。

4 结论

本项目反渗透系统设计方案最终选择了4 芯装膜壳,2 段排列,11:7 的排布方式。设计优点:膜串联长度只有8 支,膜壳流程长度较短,有机物积累到末端膜元件的浓度相对较低,对后端膜元件的污染小,也更容易进行化学清洗;其次段通量比为1.10,系统配水均匀每支膜的产水量接近,对提高膜系统的使用寿命有很大的优势;第三,段间压差小,保障了膜元件使用寿命和使用安全性;第四,膜元件串联长度短,进水压力低,购买系统配套的高压泵等外部设备成本也有一定的节约。

工程设计中,面对同一种水质,膜系统的设计方案可以有很多种选择,必须从多角度衡量和比选,根据膜系统性能评价技术指标的优劣确定最佳的膜元件排列方式。